- •Методические указания для выполнения лабораторных работ

- •Основные свойства строительных материалов

- •Ход работы.

- •5 Разновес

- •Испытания мелкого заполнителя для бетонов и растворов (гост 8735-88) Лабораторная работа № 2

- •1. Определение влажности песка

- •2. Определение истинной плотности песка ускоренным методом

- •3. Определение насыпной плотности песка

- •4. Определение зернового состава и модуля крупности песка

- •5. Определение содержания глины в комках, пылевидных и глинистых частиц

- •6. Определение содержания органических примесей

- •Испытание воздушной строительной извести. Лабораторная работа №3

- •3.1 Ход работы.

- •3.2 Скорость гашения молотой кипелки.

- •3.3 Оценка качества.

- •Помимо стандартных испытаний извести в данной лабораторной работе, производится сравнение скорости твердения гидратной извести и молотой кипелки.

- •4.1 Определение нормальной густоты цементного теста.

- •4.2 Испытание цемента на равномерность изменения объема при твердении.

- •4.3 Определения сроков схватывания цементного теста.

- •4.4 Определение марки цемента

- •Испытание заполнителей для тяжёлого бетона. Лабораторная работа № 5

- •Оборудование и принадлежности.

- •5.1 Определение прочности щебня (гравия).

- •Марка щебня и гравия по дробимости.

- •Прочность заполнителя должна быть в 1,5 раза больше прочности бетона марок до 300, и в 2 раза больше прочности бетона марок выше 300.

- •5.2 Определение зернового состава щебня (гравия).

- •5.3 Определение наибольшей крупности щебня.

- •5.4 Определение зернового состава песка.

- •5.5 Определение модуля крупности песка (Мк).

- •5.6 Определение пылеватых, илистых и глинистых примесей в песке и щебне.

- •5.7 Содержание органических прмесей в песке и щебне.

- •5.8 Определение средней плотности в куске щебня.

- •5.9 Определение насыпной плотности щебня.

- •Подбор состава бетона. Лабораторная работа № 6.

- •Оборудование и принадлежности.

- •1. Расчетная часть.

- •Строительные кладочные растворы.

- •Оборудование и принадлежности.

- •7.1 Подбор состава кладочного раствора.

- •7.2 Лабораторные испытания растворной смеси.

- •7.3 Испытание образцов на прочность.

- •«Сортамент проката стали»

- •Теоретическая часть

- •Коллекция «Сортамент проката стали»

- •«Определение предела текучести стали»

- •Теоретическая часть.

- •Диаграмма растяжения пластичного металла.

- •7. Определение предела текучести (физического)

- •8. Определение предела текучести и предела упругости (условных)

- •«Бетонные и железобетонные конструкции »

- •Список рекомендуемой литературы.

7.3 Испытание образцов на прочность.

Изготовленные образцы в виде кубов испытывают на прочность при сжатии, а образцы в виде балочек испытывают на изгиб, а получившиеся половинки, установив их предварительно между стандартными пластинками – на сжатие. Прочность при сжатии определяют по формуле:

![]() ,

,

где Р – средняя разрушающая сила, определённая как средняя арифметическая: из двух наивысших показаний при испытании образцов кубов; из четырёх наивысших показаний при испытании половинок балочек;

S – площадь, через которую передавалось разрушающая нагрузка (50 см2 – при испытании образцов кубов; 25 см2 – при испытании половинок балочек).

После определения прочности студенты, обменявшись данными, должны построить графическую зависимость прочности раствора от расхода цемента. Окончательный расход материалов для приготовления кладочного раствора записывают в виде соотношений:

по массе

![]() при

при

![]() =,

=,

где Ц, Д, П, В – расход соответствующего компонента по массе на 1 м3 песка, кг;

по объёму![]() при

при

![]() =,

=,

где VЦ – объём цемента в насыпном состоянии, л;

VД – расход пластифицирующей добавки по объёму, л.

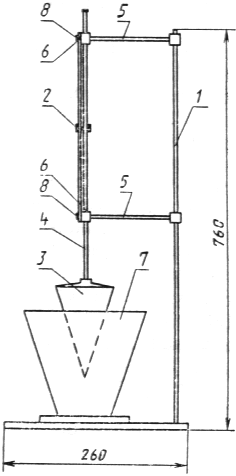

1 — штатив; 2 — шкала; 3 — эталонный конус; 4 — штанга; 5 — держатели;

6 — направляющие; 7 — сосуд для растворной смеси;

8 — стопорный винт

рис. 14

«Сортамент проката стали»

Лабораторная работа № 8

Цель работы: 1. научиться определять основные виды прокатов стали;

2. работать со справочной литературой.

Оборудование: коллекция «Сортамент проката стали»

Теоретическая часть

Прокат можно разделить на четыре основные группы : 1) сортовая сталь, 2) листовая сталь, 3) специальные виды проката, 4) трубы.

Сортовую сталь в свою очередь можно разделить на профили специального назначения. К первой группе профилей относят круглую, квадратную , полосовую и угловую сталь, ленту проволоку , швеллеры , двутавровые балки ( в том числе облегченного типа и широкополочные ) и др. Ко второй группе – рельсы, профили особой формы, применяемые в строительстве, машиностроении и других отраслях народного хозяйства.

Листовая сталь, имеющая весьма разнообразное применение, в зависимости от толщины листов разделяется на две основные группы: толстолистовую – листы толщиной более 4 мм , тонколистовую – листы толщиной менее 4 мм.

К специальным видам проката относят: бандажи, цельнокатаные колеса и периодические профили ( переменное поперечное сечение по длине полосы ). Такие периодические профили проката, как арматурная сталь, используют для изготовления железобетонных конструкций в строительной индустрии.

Разновидностью специальных видов проката являются гнутые профили, позволяющие упростить технологию производства деталей у потребителей. Гнутые профили получают из листа или ленты толщиной от 0,2 до 20 мм. Они особенно широко применяются в строительстве ( в элементах строительных конструкций, оконных переплетах и др. ).

Стальные трубы разделяют на бесшовные и сварные. Доля стальных труб в общем выпуске проката с каждым годом увеличивается. В последнее время особенно быстро растет производство сварных труб.

Основные технологические операции прокатного производства следующие: подготовка исходного материала, нагрев, прокатка и отделка. Схема технологического процесса производства готового проката приведена на рис. 1.

При подготовке исходного металла к прокатке с него удаляют различные поверхностные дефекты, что увеличивает выход готового проката. Эта операция особенно необходима при прокатке качественной углеродистой и легированной стали.

Соблюдение установленных режимов нагрева металла перед прокаткой , индивидуальных для каждой марки или группы марок стали, правильный выбор температуры начала и конца прокатки, а также режим обжатия влияют не только на качество готовой продукции, но и на производительность стана. Нарушение режима нагрева металла может привести к получению неудовлетворительных механических свойств готового проката и браку.

При прокатке контролируют начальную и конечную температуры, заданный режим обжатия. Во время прокатки проверяют настройку валков наблюдением за размерами и формой проката; состояние калибров; установку и состояние поверхности валковой арматуры. В процессе прокатки измеряют усилия прокатки, что позволяет полнее использовать мощность станов.

Для контроля за состоянием поверхности проката регулярно отбирают пробы. Иногда эти пробы подвергают травлению и после этого дополнительно осматривают. Основной контроль поверхности проводится перед зачисткой проката.

После прокатки контроль продолжают во время отделочных операций ( резки полос на мерные длины, правки, удаления поверхностных дефектов и т.д.).

Готовый прокат подвергают конечному техническому контролю. Путем этого контроля проверяется соответствие качества проката техническим условиям или предъявляемым к нему требованиям. При неудовлетворительных результатах контроля допускается повторное испытание удвоенного числа образцов.

Рис.1. Схема технологического производства готового проката.