- •1 Задачи анализа;

- •2 Задачи синтеза;

- •3 Задачи идентификации.

- •Основные задачи теории кс

- •1. Задачи анализа;

- •2. Задачи синтеза;

- •3. Задачи идентификации.

- •2. Высокой интенсивностью взаимодействия и вытекающим отсюда требованием уменьшения времени ответа.

- •Функционирование кс

- •Основные задачи теории вычислительных систем

- •Общая характеристика методов теории вычислительных систем

- •3. Классификация вычислительных систем

- •Характеристики производительности и надежности кс

- •Характеристики надежности кс

- •1 Холодное резервирование. Работает только основной канал.

- •2 Нагруженный резерв. Включены оба канала (резервный канал занимается посторонними задачами). Время перехода на основную задачу меньше чем в холодном резерве.

- •Общая характеристика методов теории вычислительных систем

- •Характеристики производительности кс

- •1. Номинальная производительность ;

- •2. Комплексная производительность ;

- •3. Пакеты тестовых программ spec XX

- •Характеристики надежности кс

- •1 Холодное резервирование. Работает только основной канал.

- •2 Нагруженный резерв. Включены оба канала (резервный канал занимается посторонними задачами). Время перехода на основную задачу меньше чем в холодном резерве.

- •4) Указывается начальное состояние системы;

- •8) Находятся показатели качества вс на основе найденных вероятностей состояния системы.

- •Анализ надежности кс со сложной структурой

- •2.Расчет надежности кс

- •2. Для каждой вершины можно вычислить среднее количество попаданий вычислительного процесса в эту вершину по формуле

- •1. Разбить множество операторов на классы:

- •Модели вычислительных систем как систем массового обслуживания

- •1 Общие понятия и определения

- •Например m/m/1

- •2 Параметры систем массового обслуживания

- •Модели массового обслуживания вычислительных систем|

- •1. Представление вычислительной системы в виде стохастической сети

- •2. Потоки заявок

- •3. Длительность обслуживания заявок

- •Характеристики одноканальных смо

- •Многопроцессорные системы

- •5. Характеристики бесприоритетных дисциплин обслуживания

- •1) В порядке поступления (первой обслуживается заявка, поступившая раньше других);

- •2) В порядке, обратном порядку поступления заявок (первой обслуживается заявка, поступившая позже других);

- •3) Наугад, т. Е. Путем случайного выбора из очереди.

- •6. Характеристики дисциплины обслуживания с относительными приоритетами заявок

- •3.8. Характеристики дисциплин обслуживания со смешанными приоритетами

- •§ 3.9. Обслуживание заявок в групповом режиме

- •§ 3.10. Смешанный режим обслуживания заявок

- •§ 3.11. Диспетчирование на основе динамических приоритетов

- •§ 3.12. Оценка затрат на диспетчирование

- •1.Определяется интенсивность потока заявок I в смо Si из системы алгебраических уравнений

- •2.Вычисляются коэффициенты передач для каждой смо

- •3.Определяется среднее время обслуживания Ui заявки в смо Si :

- •6.Для моделирующей сети в целом характеристики п.5 определяются как

- •2.Расчет характеристик мультипроцессорной системы

- •1) Имеет доступ к общей памяти;

- •1.Средняя длина очереди заявок, ожидающих обслуживания в системе:

- •3. Среднее время пребывания заявок в системе :

- •Основные задачи теории кс

- •1. Задачи анализа;

- •2. Задачи синтеза;

- •3. Задачи идентификации.

- •1) С неограниченным временем пребывания заявок;

- •2) С относительными ограничениями на время пребывания заявок;

- •3) С абсолютными ограничениями на время пребывания заявок;

- •2.4. Контроллеры и сетевые комплексы ge Fanuc

- •Модели 311,313/323, 331

- •Коммуникационные возможности серии 90-30

- •2.4.3. Контроллеры VersaMax

- •2.4.4. Программное обеспечение

- •Общая характеристика протоколов и интерфейсов асу тп

- •2. Протоколы и интерфейсы нижнего уровня.

- •2. Основные технические характеристики контроллеров и программно-технических комплексов

- •Требования к корпоративной сети

- •2) Одновременное решение различных задач или частей одной задачи;

- •3) Конвейерная обработка информации.

- •1. Суть проблемы и основные понятия

- •1.1 Главные этапы распараллеливания задач

- •1.2 Сведения о вычислительных процессах

- •1.3 Распределенная обработка данных

- •1. Классификации архитектур параллельных вычислительных систем

- •1.1 Классификация Флинна

- •1. Процессоры

- •Память компьютерных систем

- •Простые коммутаторы

- •Простые коммутаторы с пространственным разделением

- •Составные коммутаторы

- •Коммутатор Клоза

- •Баньян-сети

- •Распределенные составные коммутаторы

- •Коммутация

- •Алгоритмы выбора маршрута

- •Граф межмодульных связей Convex Exemplar spp1000

- •Граф межмодульных связей мвс-100

- •3. Граф межмодульных связей мвс-1000

- •1. Построения коммуникационных сред на основе масштабируемого когерентного интерфейса sci

- •2. Коммуникационная среда myrinet

- •3. Коммуникационная среда Raceway

- •4. Коммуникационные среды на базе транспьютероподобных процессоров

- •1. Структура узла

- •2. Пакеты и свободные символы

- •3. Прием пакетов

- •4. Передача пакетов

- •5. Управление потоком

- •1. Структура адресного пространства

- •2. Регистры управления и состояния

- •3. Форматы пакетов

- •Когерентность кэш-памятей

- •1. Организация распределенной директории

- •2. Протокол когерентности

- •3. Алгоритм кэширования.

- •1 . Основные характеристики

- •1.2. Происхождение

- •1.3. Механизм когерентности

- •1. 4. Предназначение

- •1. 5. Структура коммуникационных сред на базе sci

- •1. 6. Физическая реализация

- •1. 7. Обозначение каналов

- •2. Реализация коммуникационной среды

- •2.1. На структурном уровне коммуникационная среда состоит из трех компонентов, как показано на рис. 2.1:

- •Масштабируемый когерентный интерфейс sci

- •Сетевая технология Myrinet

- •Коммуникационная среда Raceway

- •Коммуникационные среды на базе транспьютероподобных процессоров

- •1.Информационные модели

- •1.2. Мультипроцессоры

- •1.3. Мультикомпьютеры

- •Сравнительный анализ архитектур кс параллельного действия.

- •Архитектура вычислительных систем

- •Smp архитектура

- •Симметричные мультипроцессорные системы (smp)

- •Mpp архитектура

- •Массивно-параллельные системы (mpp)

- •Гибридная архитектура (numa)

- •Системы с неоднородным доступом к памяти (numa)

- •Pvp архитектура

- •Параллельные векторные системы (pvp)

- •1. Системы с конвейерной обработкой информации

- •1.2 Мультипроцессоры uma с много- ступенчатыми сетями

- •Мультипроцессоры numa

- •Мультипроцессор Sequent numa-q

- •Мультикомпьютеры с передачей сообщений

- •1. Общая характеристика кластерных систем.

- •2.Особенности построения кластерных систем.

- •Планирование работ в cow.

- •Без блокировки начала очереди (б); заполнение прямоугольника «процессоры-время» (в). Серым цветом показаны свободные процессоры

- •Общие сведения

- •Общие сведения

- •Логическая структура кластера

- •Логические функции физического узла.

- •Устройства памяти

- •Программное обеспечение

- •Элементы кластерных систем

- •1.1. Характеристики процессоров

- •Рассмотрим в начале процессор amd Opteron/Athlon 64.

- •Примеры промышленых разработок

- •Кластерные решения компании ibm

- •Диаграмма большого Linux-кластера.

- •Аппаратное обеспечение

- •Вычислительные узлы, выполняющие основные вычислительные задачи, для которых спроектирована система.

- •Программное обеспечение

- •Кластерные решения компании hp

- •Кластерные решения компании sgi

- •Производительность операций с плавающей точкой

- •Производительность памяти

- •Производительность системы ввода/вывода Linux

- •Масштабируемость технических приложений

- •Системное программное обеспечение

- •Архитектура san

- •Компоненты san

- •Примеры решений на основе san

- •San начального уровня

- •San между основным и резервным центром

- •Практические рекомендации

- •Построение san

- •Заключение

- •Принципы построения кластерных архитектур.

- •Оценки производительности параллельных систем

- •1) Имеет доступ к общей памяти;

- •2) Имеет общий доступ к устройствам ввода-вывода;

- •3) Управляется общей операционной системой, которая обеспечивает требуемое взаимодействие между процессорами и выполняемыми им программами как на аппаратном, так и на программном уровне.

- •4 Вероятность того, что в момент поступления очередной заявки все n процессоров заняты обслуживанием

- •Выбор коммутационного компонента.

- •Проблема сетевой перегрузки.

- •1. Обзор современных сетевых решении для построения кластеров.

- •1000-Мега битный вариант Ethernet

- •Организация внешней памяти

- •Эффективные кластерные решения

- •Концепция кластерных систем

- •Разделение на High Avalibility и High Performance системы

- •3. Проблематика High Performance кластеров

- •Проблематика High Availability кластерных систем

- •Смешанные архитектуры

- •6.Средства реализации High Performance кластеров

- •7.Средства распараллеливания

- •8.Средства реализации High Availability кластеров

- •9.Примеры проверенных решений

- •Архитектура san

- •Компоненты san

- •Примеры решений на основе san

- •San начального уровня

- •San между основным и резервным центром

- •Практические рекомендации

- •Построение san

- •Заключение

- •Symmetrix десять лет спустя

- •Матричная архитектура

- •Средства защиты данных

- •Ревизионизм и фон-неймановская архитектура

- •Литература

- •Связное программное обеспечение для мультикомпьютеров

- •1. Синхронная передача сообщений.

- •2. Буферная передача сообщений.

- •Планирование работ в cow

- •Средства распараллеливания

- •7.Средства распараллеливания

- •2. Кластерн ый вычислительн ый комплекс на основе интерфейса передачи сообщений

- •2.2 Программная реализация интерфейса передачи сообщений

- •2.3 Структура каталога mpich

- •2.4 «Устройства» mpich

- •2.5 Выполнение параллельной программы

- •2.6 Особенности выполнения программ на кластерах рабочих станций

- •2.7 Тестирование кластерного комплекса

- •Параллельная виртуальная машина

- •3 Кластерн ый вычислительн ый комплекс на основе пАраллельной виртуальной машины

- •3.1 Параллельная виртуальная машина

- •3.1.1 Общая характеристика

- •3.1.2 Гетерогенные вычислительные системы

- •3.1.3 Архитектура параллельной виртуальной машины

- •3.2 Настройка и запуск параллельной виртуальной машины

- •3.3 Структура каталога pvm

- •3.4 Тестирование параллельной виртуальной машины

- •На рисунке 3.2 представлена диаграмма, отображающая сравнение производительности коммуникационных библиотек mpi и pvm.

- •3.5 Сходства и различия pvm и mpi

- •4 . Кластерн ый вычислительн ый комплекса на основе программного пакета openMosix

- •4.1 Роль openMosix

- •4.2 Компоненты openMosix

- •4.2.1 Миграция процессов

- •4.2.2 Файловая система openMosix (oMfs)

- •4.3 Планирование кластера

- •4.4 Простая конфигурация

- •4.4.1 Синтаксис файла /etc/openmosix.Map

- •4.4.2 Автообнаружение

- •4. 5. Пользовательские утилиты администрирования openMosix

- •4. 6. Графические средства администрирования openMosix

- •4. 6.1 Использование openMosixView

- •4. 6.1.2 Окно конфигурации. Это окно появится после нажатия кнопки “cluster-node”.

- •4. 6.1.3 Окно advanced-execution. Если нужно запустить задания в кластере, то диалог "advanced execution" может сильно упростить эту задачу.

- •4.6.1.4 Командная строка. Можно указать дополнительные аргументы командной строки в поле ввода вверху окна. Аргументы приведены в таблице 9.2.

- •4. 6.2.2 Окно migrator. Этот диалог появляется, если кликнуть на каком-либо процессе из окна списка процессов.

- •4. 6.2.3 Управление удалёнными процессами. Этот диалог появляется при нажатии кнопки “manage procs from remote”

- •4.5.3 Использование openMosixcollector

- •4. 6.4 Использование openMosixanalyzer

- •4. 6.4. 1 Окно load-overview. Здесь отображается хронология нагрузки openMosix.

- •4. 6.4. 2 Статистическая информация об узле

- •4.5.4.3 Окно memory-overview. Здесь представляется обзор использования памяти (Memory-overview) в openMosixanalyzer.

- •4. 6.4.4 Окно openMosixhistory

- •4. 6.5 Использование openMosixmigmon

- •4.6 Список условных сокращений

- •Перечень ссылок

- •Общие сведения

- •2. Создание Windows-кластера

- •Суперкомпьютерная Программа "скиф"

- •Описание технических решений

- •Направления работ

- •Основные результаты

- •Кластер мгиу

- •Содержание

- •Понятие о кластере

- •Аппаратное обеспечение

- •Пропускная способность и латентность

- •1. Определение распределенной системы

- •2.1. Соединение пользователей с ресурсами

- •2.2. Прозрачность

- •Прозрачность в распределенных системах

- •2.3. Открытость

- •2.4. Масштабируемость

- •3.1. Мультипроцессоры

- •3.2. Гомогенные мультикомпьютерные системы

- •3.3. Гетерогенные мультикомпьютерные системы

- •4. Концепции программных решений рс

- •4.1. Распределенные операционные системы

- •4.2. Сетевые операционные системы

- •4.3. Программное обеспечение промежуточного уровня

- •5. Модель клиент-сервер рс

- •5.1. Клиенты и серверы

- •5.2. Разделение приложений по уровням

- •5.3. Варианты архитектуры клиент-сервер

- •Формы метакомпьютера

- •Настольный суперкомпьютер.

- •2. Интеллектуальный инструментальный комплекс.

- •Сетевой суперкомпьютер.

- •Проблемы создания метакомпьютера

- •Сегодняшняя архитектура метакомпьютерной среды

- •Взаимосвязь метакомпьютинга с общими проблемами развития системного по

- •5. Модель клиент-сервер рс

- •5.1. Клиенты и серверы

- •5.2. Разделение приложений по уровням

- •5.3. Варианты архитектуры клиент-сервер

- •Symmetrix десять лет спустя

- •Матричная архитектура

- •Средства защиты данных

- •Ревизионизм и фон-неймановская архитектура

- •Однородные вычислительные среды

- •Однокристальный ассоциативный процессор сам2000

- •Модели нейронных сетей

- •Модели инс

- •Оптимизационные системы.

- •Неуправляемые системы распознавания образов.

- •Системы feed forward.

- •Элементы нейрологики с позиции аппаратной реализации

- •Реализация нейронных сетей

- •Программные нейрокомпьютеры

- •Программно-аппаратные нейрокомпьютеры

- •Практическое использование инс

2.4.4. Программное обеспечение

Базовым средством интегрирования контроллеров GE Fanuc в систему управления технологическим процессом является пакет программ Logicmaster. Модули GE Fanuc не имеют конфигурационных переключателей и перемычек, все конфигурирование контроллера выполняется при помощи Logicmaster. Это же средство используется для программирования контроллеров, диагностики их технического состояния и отладки программ.

Для программирования контроллеров GE Fanuc обычно используется язык релейно-контактной логики. Logicmaster поддерживает структурированное написание программ с использованием процедур, присвоение символьных имен входам, выходам и ячейкам памяти, комментарии к строкам программы. Если задача управления требует выполнения сложных логических операций или расчетов, возможно программирование на языках С и State Logic.

При работе с контроллерами в качестве устройства программ-мирования ч используется портативный компьютер - Notebook с Logicmaster, подключаемый к контроллеру через последовательный порт.

SCADA - система Cimplicity

Cimplicity - один из старейших HMI- продуктов на мировом рынке. Этот программный продукт работает в среде операционных систем UNIX VMS, HP UX на компьютерных платформах IBM, VAX, DEC.

Графика Cimplicity позволяет создавать динамические экраны, представляющие технологический процесс. Панели инструментов предоставляют возможность разработчику выравнивать, вращать, изменять контуры, рисовать и создавать группы объектов, редактировать копировать и стирать, передвигать объекты по экрану. В системе имеется библиотека графических объектов для различных отраслей промышленности.

Графика Cimplicity поддерживает стандарты Microsoft OLE и. Это позволяет включать в графические экраны таблицы или графики из Excel, рапорты из баз данных SQL и Access, картинки bitmap, видео- и аудиоклипы, графики, алармы и т. д. из других приложений пакета.

В пакете Cimplicity предусмотрена система генерации и управления алармами. Окна алармов можно настраивать и встраивать в графический экран. Имеется возможность изменять шрифты, размеры окна, стили и тексты алармов.

Тренды также могут встраиваться в графический экран (стандарт OCX). Количество графиков на один объект трендов не ограничено. Причем тренд может иметь сразу несколько источников поступления данных, включая текущую информацию и информацию, сохраненную в файле. Для каждого графика возможен свой масштаб. Предусмотрена возможность конфигурирования трендов в режиме исполнения.

В качестве языка для написания собственных программных модулей может быть использован Visual Basic. Пользователю предоставлена возможность создавать программные блоки, базирующиеся на системных событиях, алармах, переменных из базы данных или конкретных действий оператора.

Для поддержания обмена с внешними базами данных используется механизм ODBC.

Cimplicity предоставляет возможность горячего резервирования, которая обеспечивает автоматическое переключение с первичной системы на вторичную в случае отказа. Переменные, алармы и другие параметры сохраняются синхронно в двух системах, уменьшая тем самым время реакции и восстановления. Для OS Windows NT время перехода на резервный сервер составляет 10 миллисекунд.

Панель управления переменными обеспечивает пользователя списком переменных в системе. С помощью этой панели можно организовать фильтрацию переменных, сортировку в зависимости от имени, устройства поступления, ресурсов.

На рис. 2.4.5 приведена архитектура автоматизированной системы управления технологическими процессами установки комплексной подготовки газа (АСУТП УКПГ) "Промысел-1". Эта система, обеспечивающая очистку газа от примесей и его осушку триэтиленгликолем (ТЭГ), введена в эксплуатацию в конце 2000 года на газовом месторождении "Юбилейное" ООО "Надымгазпром". АСУТП "Промысел-1" разработана специалистами ОАО Тазавтоматика" при участии ООО "Advantek Engineering".

Коммуникационные возможности контроллеров.

К параметрам контроллеров, характеризующим их способность взаимодействовать с другими устройствами системы управления, относятся:

количество и разнообразие портов в процессорных модулях;

широта набора интерфейсных модулей и интерфейсных процессоров;

поддерживаемые протоколы;

скорость обмена данными и протяженность каналов связи.

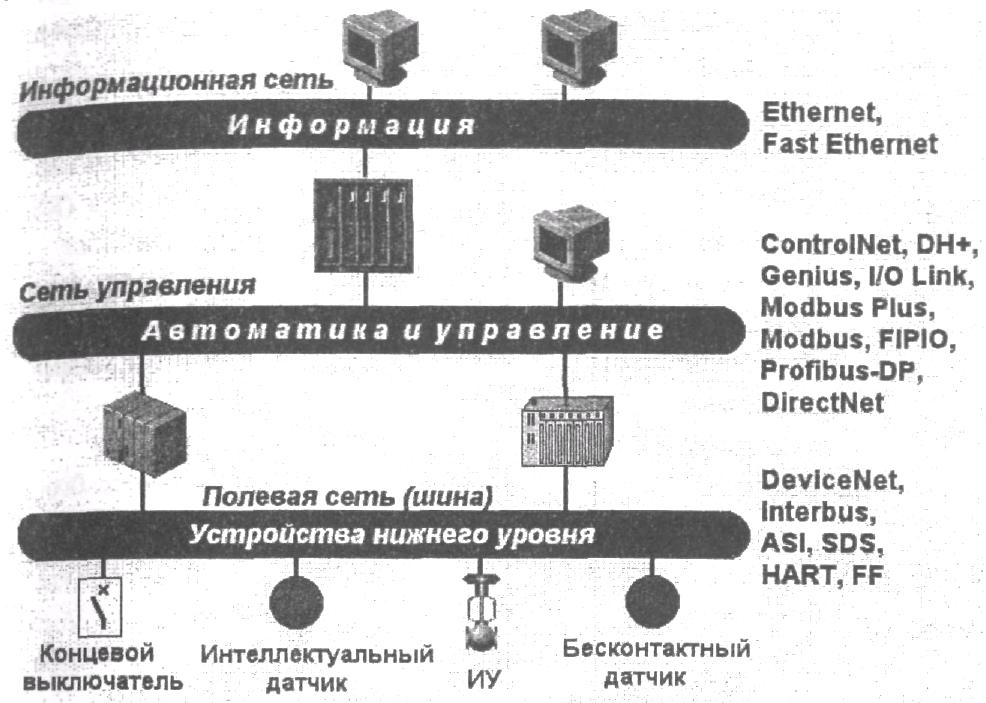

На рис. 2.5 представлена сетевая архитектура многоуровневой КС АСУ ТП.

Устройства верхнего уровня (компьютеры, концентраторы) на своел уровне обмениваются большими объемами информации. Эта информации защищена механизмами подтверждений и повторов на уровне протоколе! взаимодействия. Пересылаемый массив данных может быть доступен ж только центральному устройству, но и другим узлам сети этого уровня. Это означает, что сеть является равноправной (одноранговой), т. е. определяете; моделью взаимодействия peer-to-peer (равный с равным). Время доставки информации не является доминирующим требованием к этой сети (речь идее о жестком реальном времени).

Сети, обеспечивающие информационный обмен на этом уровне, называют информационными сетями. Наиболее ярким представителем сетей этого уровня является Ethernet с протоколом ТСР/IР.

Рис. 2.5. Сетевая архитектура и протоколы АСУТП.

Сети, обеспечивающие информационные обмен между контроллерами, датчиками и исполнительными устройствами, часто объединяются под общим названием - промышленные сети.

Их можно разделить на два уровня:

управляющие промышленные сети, решающие задачи сбора и обра ботки данных на уровне промышленных контроллеров, управления техноло гическим процессом;

полевые сети или шины, задачи которых сводятся к опросу датчиков и управлению работой разнообразных исполнительных устройств.

Для обеспечения безошибочности и максимального удобства передачи информации сетевые операции регулируются набором правил и соглашений, называемых сетевым протоколом. Сетевой протокол определяет типы разъемов, кабелей, сигналы, форматы данных и способы проверки ошибок, а также алгоритмы для сетевых интерфейсов и узлов, предполагая стандартными в пределах сети принципы подготовки сообщений и их передачи.

На сегодняшний день спектр протоколов для обоих этих классов промышленных сетей (управляющие и полевые) довольно широк.

CAN, FIP, Profibus, ControlNet, DH+, Modbus, Modbus plus, Genius, Di, rectNet, DeviceNet, Interims, SDS, ASI, HART, FF и еще несколько десятков протоколов присутствуют сегодня на рынке промышленных сетей. Каждая из сетей имеет свои особенности и области применения.

Полевые шипы (шины уровня датчиков и исполнительных устройств) Должны удовлетворять двум требованиям. Во-первых, необходимо передавать данные в соответствии с жестким временным регламентом. Во-вторых, объем данных должен быть минимальным, чтобы обеспечить работоспособность сети в критические по нагрузкам моменты. Сеть уровня датчиков обеспсчивает непосредственный интерфейс между реальным технологическим процессом и промышленными контроллерами.

Передаваемую в такой сети информацию можно разделить на два основных типа: данные о процессе и параметрические данные. Оба типа данных принципиально различны и предъявляют к коммуникационной системе разные требования.

Данные о процессе (изменение состояния кранов, переключателей, управляющих сигналов и т. п.) не являются сложными и, как правило, определяются несколькими информационными битами. Объем такой информации имеет четкую тенденцию к сокращению. Совсем недавно эти данные для одного простого устройства занимали 8-16 бит. Но уже сейчас развитие технологии привело к тому, что с простейших датчиков (дискретного типа) приходит всего 1-2 бита информации.

Данные о процессе имеют явно выраженный циклический характер. Более того, для реализации задач автоматического управления необходимо, чтобы опрос каналов и выдача команд на управление проводились через регламентируемые интервалы времени. Это так называемое требование детерминированности коммуникационной системы. Благодаря небольшому объему передаваемых данных системы промышленной связи способны действительно удовлетворять временным требованиям со стороны реальных процессов.

Параметрические данные необходимы как для отображения текущего состояния сетевых устройств (интеллектуальных), так и их перепрограммирования. В противоположность данным о процессе параметрическая информация не имеет циклического характера. Доступ к ней реализуется по запросу, в ациклическом режиме. Передача параметрических данных требует и реализует методы специальной защиты, а также механизмов подтверждений. Комплексный параметрический блок для интеллектуальных устройств занимает от нескольких десятков байт до нескольких сотен килобайт. В сравнении с быстро меняющимися данными временные требования для передачи параметров можно считать некритичными. В зависимости от типа устройств и протяженности сети требования по времени простираются от нескольких сотен миллисекунд до нескольких минут.

Рассмотрим несколько промышленных шин уровня датчиков и исполнительных устройств (полевых шин), успешно применяемых при автоматизации технологических процессов.

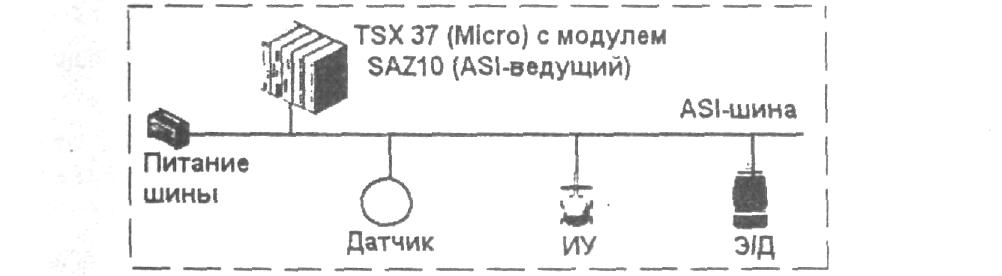

Первые продукты, работающие по технологии ASI. вышли на рынок 1993 году. Сегодня эта технология поддерживается рядом известных фирм Allen-Bradley. Siemens. Schneider Electric и др.

Основная задача этой сети - связать в единую информационную структуру устройства нижнего уровня автоматизируемого процесса (фотоэлектрические датчики, исполнительные устройства, реле, контакторы, емкостные переключатели, приводы и т.п.) с системой контроллеров. Это подтверждается и названием сети - ASI (Actuator Sensor Interface).

ASI-интерфейс позволяет через свои коммуникационные линии не только передавать данные, но и подводить питание (24 VDC) к датчикам и исполнительным устройствам. Здесь используется принцип последовательной передачи на базовой частоте. Информационный сигнал модулируется на питающую частоту.

Топологией ASI-сети может быть шина, звезда, кольцо или дерево. К одному контроллеру можно подключить до 31 устройства. Протяженность сегмента ASI - шины может достигать 100м. За счет повторителей длину сети и число узлов можно увеличивать. Цикл опроса 31 узла укладывается в 5 мс. Максимальный объем данных с одного ASI-узла - 4 бита.

На рис. 1.11 контроллеры Micro (Schneider Electric) взаимодействуют с полевыми устройствами по шине ASI. Функции ведущего обеспечиваются интерфейсным модулем SAZ 10.

Рис. 2.11. Полевые устройства на шине ASI.

SDS (Smart Distributed System) - протокол систем ввода/вывода, предложенный компанией Honeywell для построения сетей, объединяющих периферийные устройства различных производителей.

Эта сеть позволяет работать с такими устройствами ввода/вывода, как концевые выключатели, фотоэлектрические и бесконтактные датчики, позиционеры, и осуществлять обмен информацией на высоких скоростях.

Преимущества сети:

одна и та же сеть для контроллеров и источников информации;

питание осуществляется по проводам сетевого кабеля; диагностика на уровне физических устройств;

время прохождения данных по сети может достигать 0.1 мс.

Характеристика сети

Периферийные устройства подключаются к мастер-модулю SDS обычным 4-х проводным кабелем. Таким образом, модуль SDS заменяет стандартные модули ввода/вывода, обеспечивая подключение 64 дискретных входов/выходов (распределенный ввод/вывод).

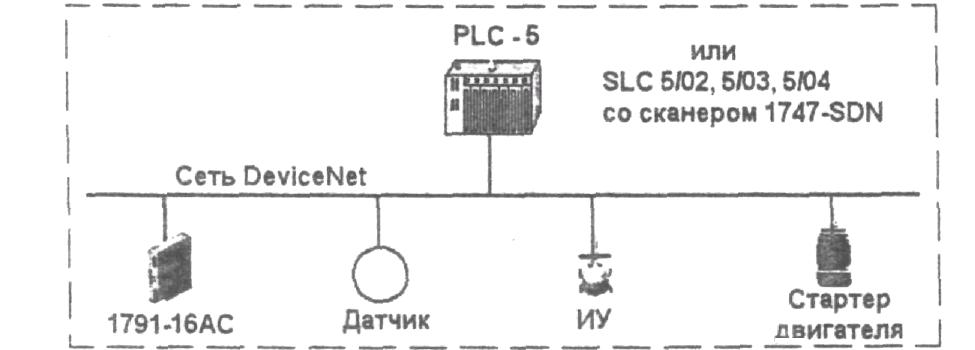

DeviceNet - открытая коммуникационная сеть нижнего уровня, которая обеспечивает подключение полевых устройств (датчиков, исполнительных устройств, приводов и т. д.) к устройствам более высокого уровня - контроллерам.

DeviceNet - это:

доступ к интеллектуальным датчикам различных производителей;

связь "мастер/подчиненный" и равноправная;

- конфигурирование датчиков, управление и сбор данных. DeviceNet - сеть, поддерживаемая рядом ведущих производителей дат чиков, приводов и систем управления, в частности, фирмой Allen-Bradley.

Эта сеть соединяет устройства нижнего уровня непосредственно с системой управления, уменьшая количество связей ввода/вывода и проводки по отношению к типичным аппаратным решениям (рис. 2.12).

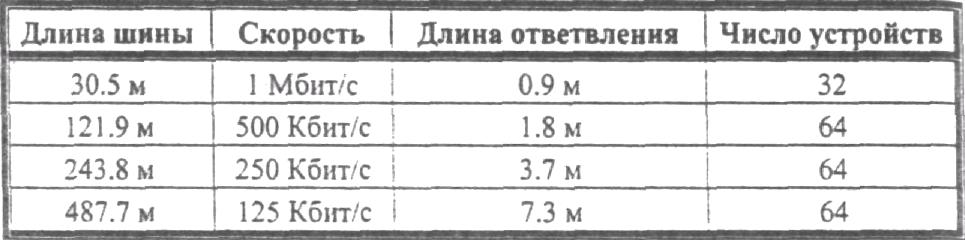

Длина сети DeviceNet определяется скоростью передачи данных: 100м при скорости 500 Кбод, 200м - 250 Кбод, 500м - 125 Кбод.

Рис. 2.12. Полевые устройства и модули ввода/вывода серии 1791 в сети DeviceNet.

Основное назначение протокола Interims - организация коммуникаций на уровне датчиков и исполнительных механизмов. Interims использует процедуру доступа к шине по схеме ведущий/ведомый (Master/Slave). Топология Interbus - это физическое и логическое кольцо, у которого физический уровень построен на основе стандарта RS-485, использующего витую пару для информационных передач. Для реализации кольца используются две витые пары (дуплексный режим). Такая физическая структура позволяет организовать сеть, работающую на скорости 500 кбит/с на расстоянии 400 м между двумя соседними узлами. Включенная в каждое сетевое устройство функция повторителя сигнала позволяет расширить систему до 13 км. Общее число устройств сети ограничено и составляет максимум 256 узлов (рис. 2.13).

На базе основного кольца с использованием так называемых терминальных модулей возможна организация дополнительных кольцевых сегментов (Interbus Loop).

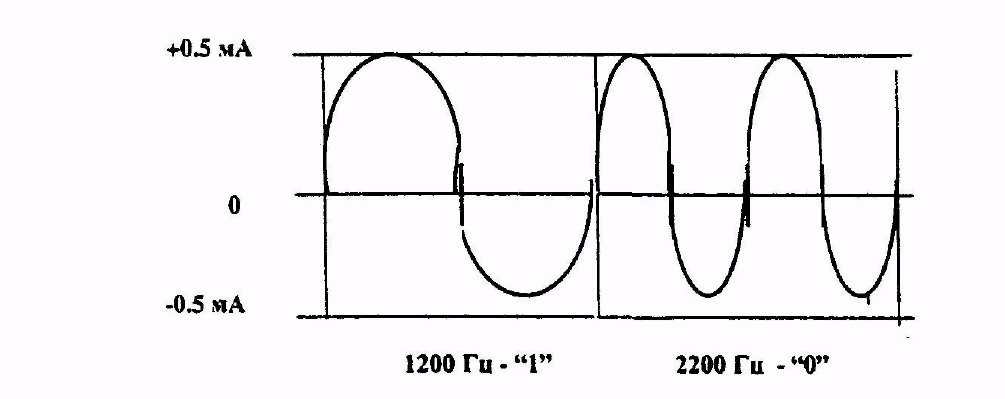

Схема взаимоотношений между узлами сети основана на принципе Master/Slave. В HART-сети может присутствовать до 2 Master-узлов (обычно один). Второй Master, как правило, освобожден от поддержания циклов передачи и используется для организации связи с какой-либо системой контроля/отображения данных. Стандартная топология - «звезда», но возможна и шинная организация. Для передачи данных по сети используются два режима;

асинхронный: по схеме «Master-запрос/ Slave-ответ» (один цикл укладывается в 500 мс);

синхронный: пассивные узлы непрерывно предают свои данные мастер-узлу (время обновления данных в мастер-узле - 250 - 300 мс). Основные параметры HART-протокола:

длина полевой шины -1.5 км;

скорость передачи данных -1.2 Кб/с;

число приборов на одной шине - до 16. HART-протокол позволяет:

проводить удаленную настройку датчиков на требуемый диапазон из мерения через полевую шину;

не подводить к датчикам отдельные линии электропитания и не иметь в них блоков питания (электропитание реализуется от блоков питания контроллеров через полевую шину);

увеличить информационный поток между контроллером и приборами, при наличии самодиагностики в приборах передавать сообщения о неисправностях по полевой шине, а далее - оператору.

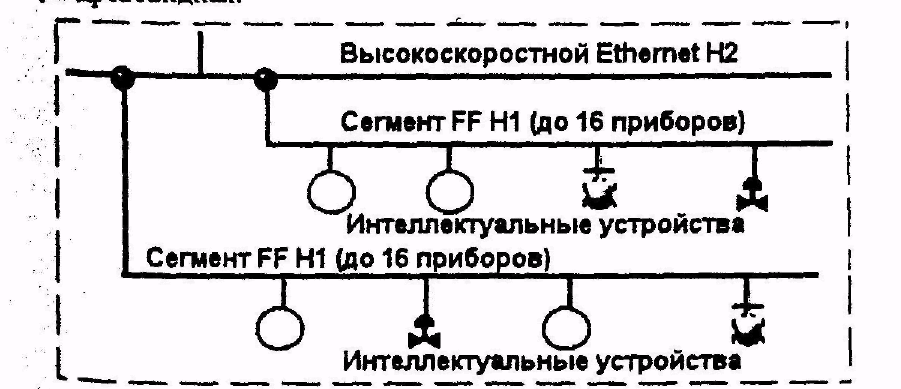

Fieldbus Foundation (создана в 1994 году) - некоммерческая организация, которая объединяет большое количество ведущих мировых поставщиков и конечных пользователей систем управления технологическими процессами и автоматизации производства.

В 1996 ГОДУ была разработана полевая шина, которая использует модификацию стандарта ТЕС 1158-2 для физического уровня и концепцию

PROFIBUS для прикладного уровня. Протокол Foundation Fieldbus (FF) представляет собой открытую, внедренную в промышленности технологию, которая дает пользователям возможность применять лучшие в настоящий момент полевые устройства различных поставщиков и не привязывает их к какому-то определенному производителю.

FF - цифровая, последовательная, дуплексная система передачи данных, совмещаюшая и поддерживающая взаимодействие полевого оборудования -датчиков, пускателей и контроллеров. Fieldbus представляет собой локальную сеть (ЛВС), обладающую возможностью распределять управление по Всей сети. Управление процессом включает в себя различные функции: конфигурирование, калибровку, мониторинг, диагностику, а также регистрацию событий, происходящих в различных узлах производственной системы.

В соответствии с многоуровневой моделью открытых систем (OSI) протокол полевой шины использует уровни 1, 2 и 7.

Foundation Fieldbus имеет 2 физических уровня:

а Физический уровень HI FF (медленный), обеспечивающий рабочую скорость 31,25 Кбит/с. Эта реализация физического уровня основана на модифицированной версии стандарта IEC 1158-2 и предназначена для объединения устройств, функционирующих во взрывоопасных газовых средах. о Физический уровень Н2 FF (быстрый), обеспечивающий рабочую скорость до 1 Мбит/с и также основанный на стандарте IEC 1158-2; Канальный уровень использует элементы проекта IEC/ISA SP50 универсальной промышленной сети.

Прикладной уровень включает элементы из проекта ISP/Profibus, Наиболее распространенная топология полевой шины FF - шинная (рис.1. 14) и древовидная

Рис. 2.14. Интеллектуальные устройства на шине FF.

Связь различных АРМ оперативного персонала между собой, с контроллерами верхнего уровня, а также с вышестоящим уровнем осуществляется посредством информационных сетей.

Протоколы и шины КС АСУ ТП.