- •2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

- •2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

- •1. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

- •2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

- •3. Проаналізувати взаємозвязок зовнішніх силових факторів з міцністю деталей, виготовлених з певних матеріалів.

- •2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

- •3. Проаналізувати діаграму розтягування для пластичних матеріалів як приклад взаємозвязку зовнішнього навантаження та деформації деталі.

- •1. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

- •1. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

- •2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

- •2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

1. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

2. Визначити механічне напруження в сталевому ст = 180Мпа стрижні діаметра 40мм при дії на нього стискаючої поздовжної сили Р = 50Кн. Перевірити умову міцності.

3. Визначити поняття і призначення кінематичної схеми механізма.

24

1. Визначити механічне напруження в сталевому розт = 250Мпа стрижні квадратного перерізу ( а=25мм) при дії на нього поздовжної сили Р = 150Кн

2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

3.Проаналізувати необхідність використання циліндричних зубчастих передач; їх види; основні параметри та геометричні розміри.

25

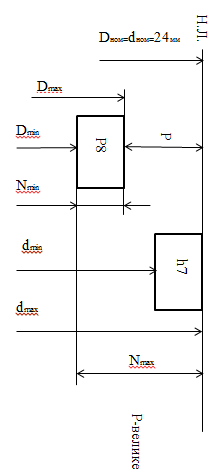

1.Визначити характер з’єднання 24 Р8/h7. Користуючись відповідними таблицями стандартів ISO, знайти граничні значення розмірів елементів (отвору та валу). «Прочитати» запис, розшифрувавши його.

2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

.3. Проаналізувати можливості використання червячних зубчастих передач; їх основні параметри та геометричні розміри.

26

1. Визначити механічне напруження в сталевому валі τ кр = 50Мпа стрижні діаметру 40 при дії на нього крутного моменту М = 250Нм; перевірити умову міцності.

2. Визначити характер з’єднання 44 Н7/p7. «Прочитати» запис, розшифрувавши його. Користуючись відповідними таблицями стандартів ISO, знайти граничні значення розмірів елементів елементів (отвору та валу).

3. Проаналізувати необхідність використання в механізмах НК виконавчих механізмів.

27

1. Визначити діаметр сталевого τ кр = 50Мпа валу, виходячи з умов міцності при деформації кручення , при дії крутного моменту М = 200 Нм.

2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

3. Проаналізувати неохідність використання в механізмах НК кулачкових виконавчих механізмів

28

1. Визначити діаметр сталевого τ кр = 50Мпа валу, виходячи з умов міцності при деформації кручення, при дії крутного моменту М = 120Нм

2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

3. Визначити поняття «допуску на розмір» та вказати необхідність та шляхи досягнення різних допусків.

29

1. Порівняти напруження, що виникають в сталевому розт = 200Мпа стрижні 40мм та в такому ж стрижні квадратного перерізу ( а=40мм) при дії повзждовної сили Р = 200Кн.

2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

3. Визначити поняття «квалітет» та вказати орієнтовне застосування квалітетів для досягнення різних ступенв точності розмірів.

30

Порівняти напруження, що виникають в сталевому розт = 250Мпа стрижні 20 мм та в такому ж стрижні квадратного перерізу ( а=20мм) при дії повзждовної сили Р = 100Кн.

2. Визначити параметри механізма, кінематична схема та дані якого надані в Додатку.

3. Визначити поняття «посадки» та вказати необхідність та шляхи досягнення різних посадок.

Додаток№1

n – частота обертання, об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

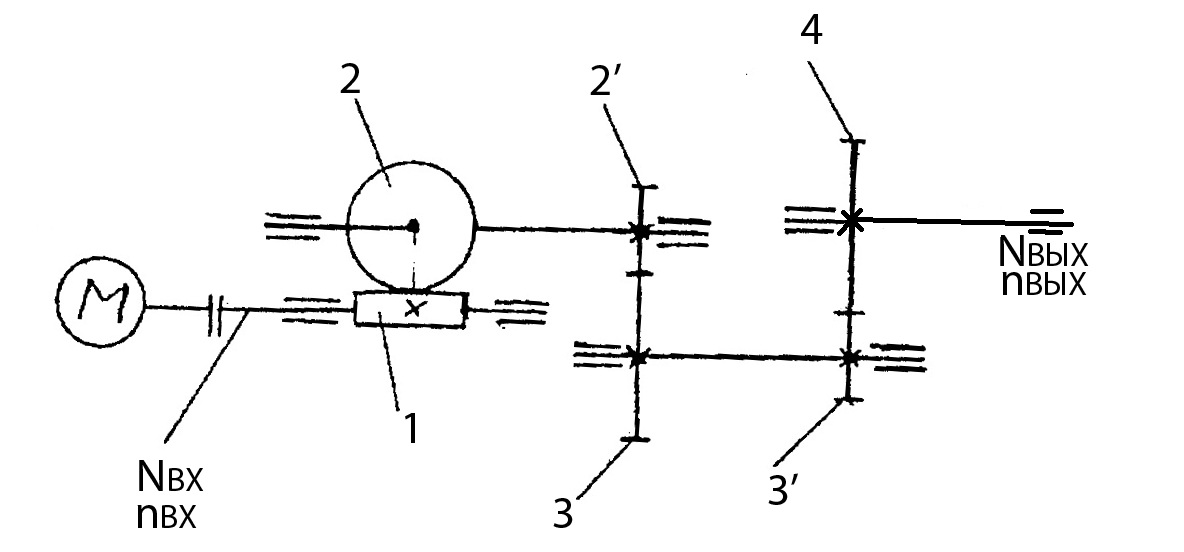

Назвати всі передачі.

Визначити: N вх -?, N вих -?, , імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

[τ] |

Мвих |

ωвих 1/сек |

20 |

40 |

4 |

80 |

8 |

30 |

2 |

2 |

№2

n – частота обертання,об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,85; ηпш=0,99.

ω – кутова швидкість, рад/с.

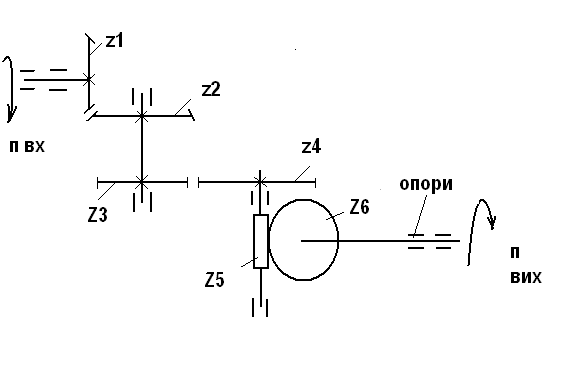

Назвати всі передачі.

Визначити: N вх -?, N вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z5 |

Z6 |

Z7 |

Z8 |

Мвих |

nвих об/хв |

20 |

80 |

5 |

100 |

20 |

80 |

1 |

1 |

№3

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність,Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, М вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

Z5 |

Z6 |

nвих |

N вих |

25 |

75 |

25 |

75 |

4 |

60 |

5 |

3 |

№4

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість,рад/с.

Назвати всі передачі.

Визначити: ω вих -?, N вх -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

N вих |

М вих |

25 |

75 |

25 |

75 |

10 |

10 |

1 |

№5

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, N вх -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

N вих |

М вих |

25 |

75 |

4 |

100 |

10 |

5 |

2 |

№6

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, М вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

nвих |

N вих |

20 |

80 |

3 |

99 |

11 |

10 |

7 |

№7

n – частота обертання, об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: N вх -?, N вих -?, , імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

Мвих |

ωвих 1/сек |

4 |

80 |

20 |

60 |

12 |

4 |

1 |

№8

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, М вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

Z5 |

Z6 |

nвих |

N вих |

23 |

92 |

4 |

100 |

23 |

92 |

4 |

2 |

№9

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, М вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

Z5 |

Z6 |

nвих |

N вих |

21 |

63 |

21 |

63 |

4 |

120 |

6 |

3 |

№10

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, N вх -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

N вих |

М вих |

20 |

100 |

4 |

100 |

10 |

4 |

1 |

№16

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, М вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

Z5 |

Z6 |

nвих |

N вих |

3 |

90 |

22 |

88 |

22 |

88 |

5 |

4 |

№17

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр , мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, М вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

Z5 |

Z6 |

nвих |

N вих |

4 |

120 |

24 |

72 |

22 |

44 |

8 |

6 |

№18

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр , мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, N вх -?, імех -?, якщо відомо

Z1 |

Z2 |

Z2’ |

Z3 |

Z3’ |

Z4 |

N вих |

М вих |

2 |

80 |

19 |

95 |

23 |

46 |

7 |

2 |

№19

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр , мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, М вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

nвих |

N вих |

22 |

55 |

22 |

55 |

12 |

10 |

10 |

№21

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр , мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, М вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

nвих |

N вих |

3 |

99 |

22 |

121 |

10 |

9 |

12 |

№23

n – частота обертання, об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр , мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: N вх -?, N вих -?, , імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

[τ] |

Мвих |

ωвих 1/сек |

20 |

40 |

4 |

80 |

8 |

30 |

2 |

2 |

№24

n – частота обертання, об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр , мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,85; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: N вх -?, N вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z5 |

Z6 |

Z7 |

Z8 |

Мвих |

nвих об/хв |

20 |

80 |

5 |

100 |

20 |

80 |

1 |

1 |

№25

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність, Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, М вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

Z5 |

Z6 |

nвих |

N вих |

25 |

75 |

25 |

75 |

4 |

60 |

5 |

3 |

№27

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр , мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, N вх -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

N вих |

М вих |

25 |

75 |

25 |

75 |

10 |

10 |

1 |

№28

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр , мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, N вх -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

N вих |

М вих |

25 |

75 |

4 |

100 |

10 |

5 |

2 |

№29

n – частота обертання об/хв; ц.п. - циліндрична передача.

N – потужність Вт; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр , мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: ω вих -?, М вих -?, імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

nвих |

N вих |

20 |

80 |

3 |

99 |

11 |

10 |

7 |

№30

n – частота обертання; ц.п. - циліндрична передача.

N – потужність; к.п. – конічна передача.

М – крутний момент Нм; ч.п. – черв’ячна передача.

d – діаметр, мм; пл.п – планетарна передача.

[τ] – допустиме напруження МПа; пш. – підшипник.

η – ккд окремих передач; ηц.п.= ηк.п.= ηпл.п=0,95

і – передатне відношення. η ч.п.=0,8; ηпш=0,99.

ω – кутова швидкість, рад/с.

Назвати всі передачі.

Визначити: N вх -?, N вих -?, , імех -?, якщо відомо

Z1 |

Z2 |

Z3 |

Z4 |

iпл.п |

Мвих |

ωвих 1/сек |

4 |

80 |

20 |

60 |

12 |

4 |

1 |

1

Питання 1. Зєднання з номінальним діаметром 20мм, виконано в системі «основного отвору» ( ознака: основне відхилення поля допуска отвору Н = 0). Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки . Отвір виконаний по 8-му квалітету точності. Вал - по 7-ому квалітету. Згідно таблиць допусків стандарта ISO визначимо величини допусків на отвір (при номінальному розмірі Ø20 мм) по 8 квалітету, IT8=0,033 мм; на вал – по 7 квалітету IT7 = 0,021 мм. Зєднання рухоме; для посадки з зазором. (ознака: основне відхилення поля допуска валу згідно таблиці основних відхилень валів стандарта ISO:

g= - 0,007 мм).

Граничні

розміри елементів: максимальний діаметр

отвору – 20,033 мм; мінімальний – 20 мм.

Максимальний діаметр валу – 19,993 мм;

мінімальний – 19, 972 мм.

Питання 2. Передачі: циліндрична, черв’ячна, планетарна одноступінчаста

Знаходимо

передаточні відношення кожної передачі:

![]() ;

;![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо

вихідну потужність:

![]() ;

;

Визначаємо

вхідну потужність:

![]()

Відповідь: , імех=320; N вих=4 Вт; N вх.=5.77 Вт

Питання 3. До складу будь-якого приладного комплекса неодмінно входять механічні та електромеханічні вузли. Вони є, як правило, допоміжним, але необхідним обладнанням. Механізми призначені для передачі і перетворення руху (за видом чи швидкістю) від ведучої ланки до вихідної та для передачі потужностей та моментів з метою створення на виході сили (чи моменту) корисного опору. В системах НК такими вузлами є пристрої сканування, вузли підпружинювання первинних перетворювачів, дефектовідмітників, електроприводи ОК чи ПП, різного роду стопорні пристрої. В вищеназваних пристроях широко застосовуються різні передаточні механізми: зубчасті, фрикційні, з гнучкими звязками тощо. Для забезпечення руху ПП за певними траєкторіями використовують такі виконавчі механізми як рейкові, кулачкові, гвинтові, мальтійські та ін. Широко використовують різні пружні елементи, напрямні, стартстопні пристрої.

2

Питання 1. Зєднання з номінальним діаметром 56 мм, виконано в системах «основного отвору» і «основного валу» ( ознаки основне відхилення поля допуску отвору Н=0 та h =0). Отвір виконаний по 8-му квалітету точності. Вал - по 7-ому квалітету. Згідно таблиць допусків стандарта ISO визначимо величини допусків (при номінальному розмірі Ø56 мм): на отвір по 8 квалітету IT8=0,046 мм; на вал –по 7 квалітету IT7 = 0,030 мм. Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Зєднання рухоме; для посадки з зазором, але можливе отримання мінімального «нульового» зазору, оскільки основне відхилення поля допуску валу h =0. Граничні розміри елементів: максимальний діаметр отвору – 56,046 мм; мінімальний – 56 мм. Максимальний діаметр валу –56 мм; мінімальний –55, 97 мм.

Питання 2. Передачі: циліндрична, черв’ячна, циліндрична

Знаходимо

передаточні відношення кожної передачі:

![]() ;

;

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо

вихідну потужність:

![]() ;

;![]() ;

;

Визначаємо

вхідну потужність:

![]()

Відповідь: , імех=400; N вих=0.05 Вт; N вх.=0.072 Вт

Питання 3. Кожен матеріал має різні групи властивостей: фізичні, хімічні, механічні, електричні тощо. До основних механічних властивостей матеріала відносяться їх: міцність, жорсткість, твердість. Ці властивості залежать від структури ( молекулярної будови) матеріала.

Міцність, це механічна властивість матеріала опиратися навантаженням, жорсткість – механічна властивість опиратися деформаціям; твердість –механічна властивість опиратися зануренню в тіло більш твердого індентора.

Всі механічні властивості впливають на якість виготовлених з них деталей, і їх «поведінку» при навантаженні, тому при проектуванні слід ретельно підбирати матеріали, з яких виготовлятимуться деталі, оскільки під впливом навантажень в деталях, виготовлених з різних матеріалів, виникають внутрішні силові фактори, механічні напруження і різного виду деформації. що може призвести до руйнування деталей чи заклинювання механізмів під час роботи; що недопустимо. Величини ж вищезгаданих факторів напряму повязані з механічними властивостями матеріалів.

3

Питання 1.Згідно умов зєднання повинно виконуватись в системі основного отвору (ознака: основне відхилення отвору Н = 0) Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Основне відхилення на поля допуску отвір: згідно завдання Н=0. Основне відхилення поля допуску на вал (при номінальному розмірі зєднання Ø36 мм) обираємо за таблицею стандарта ISO серед відхилень ряду p – zc, оскільки вони призначені для отримання посадок з натягом. Виберемо відхилення

s =+ 0,043мм. Згідно таблиць допусків призначимо величини допусків на отвір по7 квалітету IT7=0,025мм; на вал – 6 квалітету IT6 = 0,016 мм. . Отримуємо при цьому значення N min =0,0 18мм та Nmax = 0,059 мм.

Відповідь: 36 Н7/s6, при цьому похибка величини натягу при застосуванні стандартної посадки складе 3 мкм, а допуск посадки ( межі коливання величини натягу) залишиться незмінним: = Nmax - N min = 0,041мм.

Питання 2. Передачі: циліндрична, циліндрична, черв’ячна.

Знаходимо

передаточні відношення кожної передачі:

![]() ;

;![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо

вихідний момент:

![]() ;

;

![]() ;

;

Визначаємо вихідну кутову швидкість :

Відповідь: імех =135; ω вих =0,52 рад/с; М вих =1,56 Н·м

Питання 3. Механізми є пасивними кінематичними ланцюгами, призначеними для передачі та перетворення руху (за видом чи за швидкістю) від джерел руху до робочого органу. Крім того механізми передають на робочий орган корисну потужніть (і силу чи момент) для виконання ним необхідних функцій. В механізмах діють зовнішні для нього силові фактори: рушійні сили ( чи моменти), сили (моменти) інерції, сили (моменти) тертя, сили (моменти) корисного та шкідливого опору, сили власної ваги. До внутрішніх силових факторів відносяться сили (моменти) реакцій, що виникають між ланками механізму. Без дії рушійних сил механізм взагалі не працюватиме; якщо в механізмі на вихідній ланці не буде створюватись сила чи момент корисного опору, то його робочий орган ( до якого підєднано, наприклад, первинний перетворювач) переміщуватись не зможе. Наявність сил (моментів) тертя часто є шкідливим явищем, яке треба долати, хоч, наприклад, в фрікційних передачах явище тертя є корисним і тертя там треба збільшувати. Теж саме можна відмітити про сили ( моменти) інерції: найчастіше інерційність ланок шкідліва для механізма і її треба зменшувати; але в деяких механізмах застосовують деталі з великою масою ( наприклад для стабілізації швидкості руху).

4

Питання 1. Передачі: циліндрична, циліндрична, планетарна одноступінчата

Знаходимо

передаточні відношення кожної передачі:

;![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо

кутову швидкість на виході:

![]() (1/сек)

(1/сек)

Визначаємо

вхідну потужність:

![]()

Відповідь: імех =60; ω вих =10 рад/с; N вх =12,15 Вт

Питання 2. Згідно умов зєднання повинно виконуватись в системі основного отвору (ознака: основне відхилення отвору Н = 0)

Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Основне відхилення на поля допуску отвору: згідно завдання Н=0. Основне відхилення поля допуску на вал ( при номінальному розмірі зєднання Ø35 мм) обираємо за таблицею стандарта ISO серед відхилень ряду p – zc, оскільки вони призначені для отримання посадок з натягом. Виберемо, наприклад, відхилення х = + 0,080 мм. Згідно таблиць допусків стандарта ISO призначимо величини допусків на отвір по 9 квалітету IT9 =0,062 мм; на вал – 8 квалітету IT8 = 0,039 мм. Отримуємо при цьому значення N min =0,0 18мм та Nmax = 0,119 мм.

Відповідь: 35 Н9/х8, при цьому похибка величини натягу при застосуванні стандартної посадки - відсутня.

Питання 3. Деталі механізмів не являються абсолютно жорсткими тілами.Оскільки вони виконані з певних матеріалів, які мають відповідну структуру, то під впливом зовнішніх силових факторів деталі в процесі роботи механізма деформуються. Деформації при цьому повинні бути пружними, тобто зникати при знятті зовнішнього навантаження. Наявні деформації деталей не повинні впливати на якісне функціонування механізму і повинні бути обмежені за величиною.

В залежності від видів зовнішніх силових факторів в деталях виникають різні види внутрішніх силових факторів і деформацій. Під впливом повздовжних зовнішніх сил виникає деформація розтягу – стиску; від дії крутних моментів виникає деформація кручення; від поперечних сил і згинаючих моментів виникає деформація згину. Під дією пари поперечних сил виникає деформація зсуву. При різних деформаціях у поперечному перерізі деталі (бруса) виникають різні внутрішні силові фактори.

Розглянемо частинні випадки.

1. В перерізі виникає тільки поздовжня сила N. У цьому випадку це деформація розтягнення (якщо сила N напрямлена від перерізу) або деформація стиснення (якщо сила N напрямлена у бік перерізу).

Деталь, що зазнає деформації розтягнення (стиснення) називають стрижнем.

2. В перерізі виникає тільки одна поперечна сила Qy. У цьому випадку це деформація зсуву.

3. В перерізі виникає тільки крутний момент.

Якщо внутрішні сили можна привести до пари сил, площина дії яких співпадає з площиною перерізу (перпендикулярна до поздовжної вісі деталі), то такий вид деформації називається крученням. Деталь, що працює на кручення, називають вал.

У перерізі виникає згинаючий момент і поздовжня сила. Якщо площина дії пари приведених внутрішніх сил перпендикулярна до площини перерізу бруса (тобто лежить в площині деталі), то такий вид деформації називають згином. Деталь, що працює на згин, називають балка.

Якщо у перерізі одночасно виникають декілька внутрішніх силових факторів (наприклад, згинаючий та крутний моменти або згинаючий момент та поздовжня сила), то в цих випадках виникає одночасно і декілька основних деформацій – маємо складний напружений стан деталі.

5

Питання 1. Зєднання з номінальним діаметром 34 мм, виконано в системі «основного валу» (ознака: основне відхилення поля допуска на вал h = 0) Отвір виконаний по 8-му квалітету точності; згідно таблиць допусків стандарта ISO (при номінальному розмірі зєднання Ø34 мм) допуск на нього

IT8 = 0,026 мм. Допуск на вал - по 7-ому квалітету IT7 = 0,025 мм. Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки . Зєднання нерухоме; для посадки з натягом (ознака: основне відхилення поля допуска отвору згідно таблиці основних відхилень отворів стандарта ISO P = - 0,026 мм).

Граничні розміри елементів: максимальний діаметр отвору – 33,974 мм; мінімальний – 33,935 мм. Максимальний діаметр валу –34 мм; мінімальний –33,975 мм.

Питання 2. Передачі: циліндрична, черв’ячна, двоступінчата планетарна передача зі змішаним зачепленням

Знаходимо

передаточні відношення кожної передачі:

![]() ;

;![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо

кутову швидкість на виході :

![]() (1/сек)

(1/сек)

Визначаємо

вхідну потужність:

![]()

Відповідь: імех =750; ω вих =2,5 1/с; N вх =7,23 Вт

Питання 3. При розрахунках і проектуванні механізмів, які складаються з багатьох деталей і перебувають під дією зовнішніх навантажень, необхідно дотримуватись виконання умов міцності для кожної з деталей. Міцність деталі залежить: від зовнішніх силових факторів, які викликають при своїй дії появу в деталі адекватних внутрішних силових факторів; від тих її геометричних розмірів, що впливають на міцність і від міцності матеріала, з якого виготовлена деталь. В узагальненому виді умови міцності можна записати:

для нормальних (чи контактних напружень) та

τ τ для дотичних напружень

тут: , τ – фактичні напруження, що виникають в деталях під впливом існуючих зовнішніх навантажень і залежать ще й від геометричних розмірів деталі.

, τ - допустимі напруження, що є характеристиками певних матеріалів.

При більших навантаженнях слід використовувати міцніші матеріали.

Отже для виконання умов міцності слід розраховувати геометрічні розміри деталі і підбирати відповідні навантаженням матерали для виготовлення деталей.

6

Питання 1. Передачі: планетарна одноступінчата, циліндрична, черв’ячна.

Знаходимо

передаточні відношення кожної передачі:

![]() ;

;![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо

кутову швидкість на виході:

![]() (рад/с)

(рад/с)

Визначаємо

вихідний момент:

![]()

Відповідь: імех =1452; ω вих =1,02 рад/с; М вих =6,86 Н·м

Питання 2. Згідно умов зєднання повинно виконуватись в системі основного валу (ознака: основне відхилення поля допуска на вал h = 0) Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Основне відхилення на поля допуску вала: згідно завдання h = 0. Основне відхилення поля допуску на отвір (при номінальному розмірі зєднання Ø45 мм) обираємо за таблицею стандарта ISO серед відхилень ряду P - ZC, оскільки вони призначені для отримання посадок з натягом. Виберемо відхилення V= - 0,081 мм. Згідно таблиць допусків стандарта ISO призначимо величини допусків на отвір по 9 квалітету IT9 = 0,062 мм; на вал – 8 квалітету IT8 = 0,039 мм. Отримуємо при цьому значення

N min =0,0 42мм та Nmax = 0,143 мм.

Відповідь: 45 V9/h8, при цьому похибка величини натягу при застосуванні стандартної посадки відсутня.

Питання 3. При розрахунках і проектуванні механізмів, які складаються з багатьох деталей і перебувають під дією зовнішніх навантажень, необхідно дотримуватись виконання умов міцності для кожної з деталей. Міцність деталі залежить: від зовнішніх силових факторів, які викликають при своїй дії появу в деталі адекватних внутрішних силових факторів; від тих її геометричних розмірів, що впливають на міцність і від міцності матеріала, з якого виготовлена деталь. В узагальненому виді умови міцності можна записати:

для нормальних (чи контактних напружень) та

τ τ для дотичних напружень

тут: , τ – фактичні напруження, що виникають в деталях під впливом існуючих зовнішніх навантажень і залежать ще й від геометричних розмірів деталі.

, τ - допустимі напруження, що є характеристиками певних матеріалів.

При більших навантаженнях слід використовувати міцніші матеріали.

Отже для виконання умов міцності слід розраховувати геометрічні розміри деталі і підбирати відповідні навантаженням матерали для виготовлення деталей.

7

Питання 1. Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Зєднання виконане в системі основного отвору (ознака: основне відхилення допуска отвору Н = 0). Отвір виконано за 8 квалітетом точності з допуском, згідно таблиці допусків стандарта ISO (при номінальному розмірі зєднання Ø25 мм): IT8 = 0,033мм; вал – за 7 квалітетом з допуском IT7 = 0,025 мм.. Зєднання нерухоме - посадка з натягом, оскільки основне відхилення s допуску на вал призначене для формування нерухомої посадки (згідно таблиці основних відхилень полів допуска на вал s = + 0,035 мм.)

Граничні розміри елементів: максимальний діаметр отвору – 25,033 мм; мінімальний – 25 мм. Максимальний діаметр валу –25,035 мм; мінімальний –25,06 мм.

Питання 2. Передачі: двоступінчата планетарна передача зі змішаним зачепленням, черв’ячна, циліндрична

Знаходимо передаточні відношення кожної передачі:

і чп = z2 : z1 =80 : 4 = 20 ; і цп = z4 : z3 =60 : 20 = 3

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо

вихідну потужність:

![]()

Визначаємо

вхідну потужність:

![]()

Відповідь: імех =720; N вих =4 Вт; N вх =5,77 Вт

Питання 3. Деталі механізмів не являються абсолютно жорсткими тілами.Оскільки вони виконані з певних матеріалів, які мають відповідну структуру, то під впливом зовнішніх силових факторів деталі в процесі роботи механізма деформуються. Деформації при цьому повинні бути пружними, тобто зникати при знятті зовнішнього навантаження. Наявні деформації деталей не повинні впливати на якісне функціонування механізму і повинні бути обмежені за величиною.

В залежності від видів зовнішніх силових факторів в деталях виникають різні види внутрішніх силових факторів і деформацій. Під впливом повздовжних зовнішніх сил виникає деформація розтягу – стиску; від дії крутних моментів виникає деформація кручення; від поперечних сил і згинаючих моментів виникає деформація згину. Під дією пари поперечних сил виникає деформація зсуву. При різних деформаціях у поперечному перерізі деталі (бруса) виникають різні внутрішні силові фактори.

Розглянемо частинні випадки.

1. В перерізі виникає тільки поздовжня сила N. У цьому випадку це деформація розтягнення (якщо сила N напрямлена від перерізу) або деформація стиснення (якщо сила N напрямлена у бік перерізу).

Деталь, що зазнає деформації розтягнення (стиснення) називають стрижнем.

2. В перерізі виникає тільки одна поперечна сила Qy. У цьому випадку це деформація зсуву.

3. В перерізі виникає тільки крутний момент.

Якщо внутрішні сили можна привести до пари сил, площина дії яких співпадає з площиною перерізу (перпендикулярна до поздовжної вісі деталі), то такий вид деформації називається крученням. Деталь, що працює на кручення, називають вал.

У перерізі виникає згинаючий момент і поздовжня сила. Якщо площина дії пари приведених внутрішніх сил перпендикулярна до площини перерізу бруса (тобто лежить в площині деталі), то такий вид деформації називають згином. Деталь, що працює на згин, називають балка.

Якщо у перерізі одночасно виникають декілька внутрішніх силових факторів (наприклад, згинаючий та крутний моменти або згинаючий момент та поздовжня сила), то в цих випадках виникає одночасно і декілька основних деформацій – маємо складний напружений стан деталі.

8

Питання 1. Згідно умов зєднання повинно виконуватись в системі основного валу (ознака: основне відхилення допуска валу h=0) Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Основне відхилення на поля допуску вала: згідно завдання h=0. Основне відхилення поля допуску на отвір (при номінальному розмірі зєднання Ø30 мм) обираємо за таблицею стандарта ISO серед відхилень ряду P - ZC, оскільки вони призначені для отримання посадок з натягом. Виберемо, наприклад, відхилення V= - 0,055 мм. Згідно таблиць допусків стандарта ISO підбираємо величини допусків на отвір по 8 квалітету IT8 =0,033 мм; на вал – по 7 квалітету IT8 = 0,021 мм. Отримуємо при цьому значення натягу

N

min

=0,0 34 мм та Nmax

= 0,088 мм,

але допуск посадки ( межі коливання

величини натягу) залишиться незмінним:

= Nmax

- N

min

= 0,054мм.

Відповідь: 30 V8/h7.

Питання 2. Передачі: циліндрична, черв’ячна, конічна

Знаходимо

передаточні відношення кожної передачі:;

![]() ;

;![]() ;

;

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо

кутову швидкість на виході:

![]() (рад/с)

(рад/с)

Визначаємо

момент на виході :

![]()

Відповідь: імех =400; М вих =4,76 Н·м; ω вих =0,42 рад/с

Питання 3. Деталі механізмів не являються абсолютно жорсткими тілами.Оскільки вони виконані з певних матеріалів, які мають відповідну структуру, то під впливом зовнішніх силових факторів деталі в процесі роботи механізма деформуються. Деформації при цьому повинні бути пружними, тобто зникати при знятті зовнішнього навантаження. Наявні деформації не повинні впливати на якісне функціонування механізму і бути обмежені за величиною.

В залежності від видів зовнішніх силових факторів в деталях виникають різні види внутрішніх силових факторів і деформацій. Так під впливом повздовжних зовнішніх сил в будь-якому перерізі деталі виникають внутрішні сили теж повздовжного напрямку і виникає деформація розтягу – стиску. В перерізі виникає тільки поздовжня сила N. У цьому випадку це деформація розтягнення (якщо сила N напрямлена від перерізу) або деформація стиснення (якщо сила N напрямлена у бік перерізу).

Деталь, що зазнає деформації розтягнення (стиснення) називають стрижнем.

Ця деформація виникає у виді подовження (+l) чи зменшення (-l) лінійних розмірів деталі. При деформуванні деталі в ній виникають механічні нормальні.напруження розт , які є мірою міцності деталі.

Умову міцності можна записати:

розт для нормальних напружень

тут: , – фактичні напруження, що виникають в деталях під впливом існуючих зовнішніх навантажень і залежать ще й від геометричних розмірів деталі.

, - допустиме напруження, що є характеристикою певного матеріалу.

При більших навантаженнях слід використовувати міцніші матеріали

9

Питання 1. Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Зєднання виконане в системі основного отвору (ознака: основне відхилення допуска отвору Н = 0). Отвір виконано за 7 квалітетом точності з допуском, згідно таблиці допусків стандарта ISO (при номінальному розмірі зєднання Ø 20 мм): IT7 = 0,021 мм; вал – за 6 квалітетом з допуском IT6 = 0,013 мм. Зєднання нерухоме - посадка з натягом, оскільки основне відхилення p допуску на вал призначене для формування нерухомої посадки (згідно таблиці основних відхилень полів допуска на вал p = + 0,022 мм.)

Граничні

розміри елементів: максимальний діаметр

отвору – 20,021 мм; мінімальний – 20 мм.

Максимальний діаметр валу –20,035 мм;

мінімальний –20,022

мм.

Питання 2. Передачі: конічна,циліндрична, черв’ячна

Знаходимо

передаточні відношення кожної передачі:

![]() ;

;![]() ;

;![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо

кутову швидкість на виході:

![]() (рад/с)

(рад/с)

Визначаємо

момент на вихідному валі:

![]()

Відповідь: імех =270; М вих =4,78 Н·м; ω вих =0,628 рад/с

Питання 3. Деталі механізмів не являються абсолютно жорсткими тілами.Оскільки вони виконані з певних матеріалів, які мають відповідну структуру, то під впливом зовнішніх силових факторів деталі в процесі роботи механізма деформуються. Деформації при цьому повинні бути пружними, тобто зникати при знятті зовнішнього навантаження. Наявні деформації не повинні впливати на якісне функціонування механізму і бути обмежені за величиною.

В залежності від видів зовнішніх силових факторів в деталях виникають різні види внутрішніх силових факторів і деформацій. Так при дії крутних моментів (що розташовані в площині, перпендикулярній до повздовжної вісі деталі) в будь-якому перерізі деталі виникають внутрішні крутні моменти, які

викликають появу деформації кручення.В перерізах виникає дотичне механічне напруження τі . Деформація кручення проявляє себе у вигляду кута повороту перерізу (і ). При розрахунках на кручення обовязкова перевірка і на виконання умови жорсткості (через питомий кут повороту і; умова жорсткості і ), оскільки деформаціїї повинні бути обмеженими за величиною кута повороту. Тут - допустимий питомий кут повороту перерізу ї наперед заданою величиною.

10

Питання 1. Зображаємо

схему розташування полів допусків

елементів (вала та отвора) для цієї

посадки. Зєднання

виконане в системі основного валу

(ознака: основне відхилення допуска

валу h

= 0). Отвір

виконано за 8 квалітетом точності; згідно

таблиці допусків стандарта ISO

(при номінальному розмірі зєднання

Ø54 мм): IT8

= 0,046

мм; вал – за 7

квалітетом з допуском IT7

= 0,030

мм. Зєднання

нерухоме - посадка з натягом, оскільки

основне відхилення U

допуску на отвір призначене для формування

нерухомої посадки (згідно таблиці

основних відхилень полів допуска на

отвір U

= - 0,087 мм.)Граничні

розміри елементів: максимальний діаметр

отвору – 53,913 мм; мінімальний –53,867 мм.

Максимальний діаметр валу –54 мм;

мінімальний –53,97 мм.

Питання 2. Передачі: циліндрична, черв’ячна, планетарна одноступінчаста

Знаходимо

передаточні відношення кожної передачі:![]() ;

;![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо вхідну потужність:

Визначаємо кутову швидкість на виході:

![]() (рад/с)

(рад/с)

Відповідь: імех =1250; N вх =5,77 Вт; ω вих =4 рад/с

Питання 3. Деталі механізмів не являються абсолютно жорсткими тілами.Оскільки вони виконані з певних матеріалів, які мають відповідну структуру, то під впливом зовнішніх силових факторів деталі в процесі роботи механізма деформуються. Деформації при цьому повинні бути пружними, тобто зникати при знятті зовнішнього навантаження. Наявні деформації не повинні впливати на якісне функціонування механізму і бути обмежені за величиною.

В залежності від видів зовнішніх силових факторів в деталях виникають різні види внутрішніх силових факторів і деформацій. Так при дії на деталь поперечних сил та згинаючих моментів ( що лежать в площині самої деталі),в будь-якому довільному перерізі деталі виникають внутрішні поперечні сили та згинаючі моменти. В перерізах зівляється нормальне напруження зг. Це призводить до появи деформації згину. Вона проявляється прогинами перерізів деталі ( уі ) та кутом повороту перерізу відносно нейтральної осі

( і ).

11

Питання 1. Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Зєднання повинно бути виконане в системі основного валу (ознака: основне відхилення допуска валу h = 0). За таблицею допусків стандарта ISO (при номінальному розмірі зєднання Ø43 мм) підбираємо допуски: на отвір призначимо 8 квалітет точності; з допуском IT8 = 0,039 мм; на вал – за 7 квалітетом з допуском IT7 = 0,025 мм. Для отримання нерухомого зєднання - посадки з натягом, підбираємо за таблицями основних відхилень отворів основне відхилення U допуску на отвір, оскільки воно призначене для формування нерухомої посадки (згідно таблиці основних відхилень полів допусків на отвір U = - 0,070 мм). Отримуємо при цьому значення натягу

N min =0,0 45 мм та Nmax = 0,109 мм,

Похибка в досягненні натягу при використанні стандартної посадки складе

Всього 1 мкм. Отже відповідь: 43 U8/h7.

Питання 2. Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності його порівнюють з допустимим напруженням , яке є характеристикою матеріала і довідниковою величиною. При деформаціїї розтягу – стиснення в перерізах деталей виникають нормальні напруження розт - ст.. Вони обчислюються :

розт - ст..i = N і / Si .

Тут N і - внутрішня сила, що діє в перерізі; Si - площа поперечного перерізу. Внутрішню силу визначають з умови рівноваги перерізу під дією зовнішніх і внутрішніх сил. Умова рівноваги: Σ Рі = 0. Для даної задачі:

N і = Р = 100 кн. Площа поперечного перерізу складе:

Si = π*r2 = 3,14*152 мм.

Фактичне механічне напруження в стрижні складе:

= 100 * 103 / 3,14*152 142 (Мпа)

Умова міцності виконується: фактичне напруження меньше за допустиме ; 142 Мпа 150 Мпа.

Питання 3. Деталі виконані з певних матеріалів, які мають відповідну структуру. Під впливом зовнішніх силових факторів вони в процесі роботи механізма деформуються. Деформації при цьому повинні бути пружними, тобто зникати при знятті зовнішнього навантаження. Наявні деформації не повинні впливати на якісне функціонування механізму і бути обмежені за величиною.

В залежності від видів зовнішніх силових факторів в деталях виникають різні види внутрішніх силових факторів і деформацій. Так під впливом повздовжних зовнішніх сил в будь-якому перерізі деталі виникають внутрішні сили теж повздовжного напрямку і виникає деформація розтягу – стиску. Ця деформація виникає у виді подовження (+l) чи зменшення (-l) лінійних розмірів деталі. При деформуванні деталі в ній виникають механічні нормальні.напруження розт , які є мірою міцності деталі.

В лабораторних умовах досліджують зразки різних матеріалів, зокрема при їх розтягуванні в координатах (- ) , з метою визначення межі залежності взаємозвязку між зовнішнім навантаженням і деформацією () зразка. При цьому будується діаграма розтягування.

Для пластичних матеріалів (напр. сталей) при навантаженні: п - межа пропорційності (робоча зона); пруж - межа пружності; пл - межа плинності, коли деформація зростає без додаткового навантаження; час - межа міцності, коли зразок руйнується. Через межу міцності з урахуванням коефіціенту запасу обраховують допустиме напруження матеріалу зразка, яке стає довідниковою інформацією

12

Питання 1. Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Зєднання виконане в системі основного валу (ознака: основне відхилення допуска валу h = 0). Отвір виконано за 8 квалітетом точності; згідно таблиці допусків стандарта ISO (при номінальному розмірі зєднання Ø54 мм): IT8 = 0,046 мм; вал – за 7 квалітетом з допуском IT7 = 0,030 мм. Зєднання нерухоме - посадка з натягом, оскільки основне відхилення V допуску на отвір призначене для формування нерухомої посадки (згідно таблиці основних відхилень полів допуска на отвір V = - 0,102 мм.)

Граничні розміри елементів: максимальний діаметр отвору – 53,898 мм; мінімальний –53,852 мм. Максимальний діаметр валу –54 мм; мінімальний –53,97 мм.

Питання 2. Відповідь: Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності його порівнюють з допустимим напруженням , яке є характеристикою матеріала і довідниковою величиною. При деформаціїї розтягу – стиснення в перерізах деталей виникають нормальні напруження розт - ст.. Вони обчислюються :

розт - ст..i = N і / Si .

Тут N і - внутрішня сила, що діє в перерізі; Si - площа поперечного перерізу. Внутрішню силу визначають з умови рівноваги перерізу під дією зовнішніх і внутрішніх сил. Умова рівноваги: Σ Рі = 0. Для даної задачі:

N і = Р = 200 кн. Площа поперечного перерізу складе:

Si = π*r2 = 3,14*102 мм.

Фактичне механічне напруження в стрижні складе:

= 200 * 103 / 3,14*102 637 (Мпа)

Умова міцності не виконується: фактичне напруження в стрижні більше за допустиме , ; 637 Мпа 200 Мпа .

Для її виконання необхідно або

1.збільшити діаметр d стрижня; з формули знайдемо:

d ≥ √ (4 N і / π ) = √ (4*200*103 /3,14*200 32 мм

2.замінити матеріал на більш міцний, збільшивши , що призведе в даному випадку к значному здорожчанню деталі. Тому обираємо вар.1

Питання 3. Механізм, це кінематичний ланцюг, що складається з ланок, зєднаних кінематичними парами. Механізми призначені для передачі і перетворення руху (за видом чи швидкістю) від ведучої ланки до вихідної та для передачі потужностей та моментів з метою створення на виході сили (чи моменту) корисного опору. Ланка - це одна чи декілька деталей, що зєднані між собою нерухомо. В механізмах розрізняють ведучі та ведені ланки. Ведуча ланка має незалежний рух. Ведені ланки (проміжні та вихідні) мають залежний визначений рух (за видом і швидкістю).

Виконавчі механізми призначені для здійснення спеціальних (за траєкторією чи за певним законом) рухів вихідних ланок. В якості виконавчих механізмів використовують: рейкові передачі, кулачкові механізми, мальтійські механізми тощо.

Прилади - це пристрої, призначені для здійснення функцій вимірювання; контролю; захисту; запобіжності; відслідковування; підрахунку тощо. Наприклад: витратоміри, акселерометри, амперметри, лічильники та ін. Більшість приладів мають в своєму складі механізми.

13

Питання 1. Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Зєднання треба виконати в системі основного отвору (ознака: основне відхилення допуска отвору Н = 0). Підберемо спочатку, згідно таблиці допусків стандарта ISO, допуски на елементи при номінальному розмірі Ø35 мм: Наприклад на отвір за 6 квалітетом

IT6 = 0,016 мм; вал – за 5 квалітетом з допуском IT5 = 0,011 мм. Зєднання повинно бути рухомим, тобто посадка з зазором, тому обираємо основне відхилення допуску на вал з ряду призначених для формування рухомих посадок відхилень валі: a - h. Скористаємось відхиленням f = - 0,025 мм.

Відповідь: 35 Н6/f5. При цьому отрімуємо посадку зазором:

Smin = 0.025мм, Smax = 0,052 мм.

Питання 2. Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності його порівнюють з допустимим напруженням , яке є характеристикою матеріала і довідниковою величиною. При деформаціїї розтягу – стиснення в перерізах деталей виникають нормальні напруження розт - ст.. Вони обчислюються :

розт - ст..i = N і / Si .

Тут N і - внутрішня сила, що діє в перерізі; Si - площа поперечного перерізу. Внутрішню силу визначають з умови рівноваги перерізу під дією зовнішніх і внутрішніх сил. Умова рівноваги: Σ Рі = 0. Для даної задачі:

N і = Р = 300 кн. Площа поперечного перерізу складе:

Si = π*r2 = 3,14*202 мм.

Фактичне механічне напруження в стрижні складе:

= 300 * 103 / 3,14*202 239 (Мпа)

Умова міцності не виконується: фактичне напруження в стрижні більше за допустиме , ; 239 Мпа 200 Мпа .

Для її виконання необхідно:

1.або збільшити діаметр d стрижня; обрахуємо необхідний діаметр з формули:

d ≥ √ (4 N і / π ) = √ (4*300*103 /3,14*200) 43,6 мм

приймемо згідно ГОСТ d = 45 мм, тоді фактичне напруження в стрижні складе: = 300 * 103 / 3,14*22,52 193 (Мпа)

2. або замінити матеріал на більш міцний, збільшивши , що призведе до здорожчання деталі. Тому обираємо варіант 1.

Умова міцності виконаєтьсяпри збільшенні діаметра: 193 Мпа 200 Мпа

Питання 3. До складу будь-якого приладного комплекса неодмінно входять механічні та електромеханічні вузли. Вони є, як правило, допоміжним, але необхідним обладнанням. Механізми призначені для передачі і перетворення руху (за видом чи швидкістю) від ведучої ланки до вихідної та для передачі потужностей та моментів з метою створення на виході сили (чи моменту) корисного опору. В системах НК такими вузлами є пристрої сканування, вузли підпружинювання первинних перетворювачів, дефектовідмітників, електроприводи ОК чи ПП, різного роду стопорні пристрої. В вищеназваних пристроях широко застосовуються різні передаточні механізми: зубчасті, фрикційні, з гнучкими звязками тощо. Для забезпечення руху ПП за певними траєкторіями використовують такі виконавчі механізми як рейкові, кулачкові, гвинтові, мальтійські та ін. Широко використовують різні пружні елементи, напрямні, стартстопні пристрої.

14

Питання 1. Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Зєднання виконане в системі основного отвору (ознака: основне відхилення допуска отвору Н= 0). Отвір виконано за 7 квалітетом точності; згідно таблиці допусків стандарта ISO (при номінальному розмірі зєднання Ø44 мм): IT7 = 0,025 мм; вал – теж за 7 квалітетом з допуском IT7 = 0,030 мм. Зєднання нерухоме - посадка з натягом, оскільки основне відхилення р допуску на вал призначене для формування нерухомої посадки (згідно таблиці основних відхилень полів допуска на вал р= + 0,026 мм.)

Граничні розміри елементів: максимальний діаметр отвору – 44,025 мм; мінімальний –44 мм. Максимальний діаметр валу –44,051мм; мінімальний –44,026 мм.

Питання 2. Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності його порівнюють з допустимим напруженням , яке є характеристикою матеріала і довідниковою величиною. При деформаціїї розтягу – стиснення в перерізах деталей виникають нормальні напруження розт - ст.. Вони обчислюються :

розт - ст..i = N і / Si .

Тут N і - внутрішня сила, що діє в перерізі; Si - площа поперечного перерізу. Внутрішню силу визначають з умови рівноваги перерізу під дією зовнішніх і внутрішніх сил. Умова рівноваги: Σ Рі = 0. Для даної задачі:

N і = Р = 100 кн. Площа поперечного перерізу складе:

Si = π*r2 = 3,14*152 мм.

Фактичне механічне напруження в стрижні складе:

= 200 * 103 / 3,14*152 142 (Мпа)

Умова міцності виконується: фактичне напруження меньше за допустиме , ; 142 Мпа 150 Мпа .

Питання 3. Деталі виконані з певних матеріалів, які мають відповідну структуру. Під впливом зовнішніх силових факторів вони в процесі роботи механізма деформуються. Деформації при цьому повинні бути пружними, тобто зникати при знятті зовнішнього навантаження. Наявні деформації не повинні впливати на якісне функціонування механізму і бути обмежені за величиною.

В залежності від видів зовнішніх силових факторів в деталях виникають різні види внутрішніх силових факторів і деформацій. Так під впливом повздовжних зовнішніх сил в будь-якому перерізі деталі виникають внутрішні сили теж повздовжного напрямку і виникає деформація розтягу – стиску. Ця деформація виникає у виді подовження (+l) чи зменшення (-l) лінійних розмірів деталі. При деформуванні деталі в ній виникають механічні нормальні.напруження розт , які є мірою міцності деталі.

В лабораторних умовах досліджують зразки різних матеріалів, зокрема при їх розтягуванні в координатах (- ) , з метою визначення межі залежності взаємозвязку між зовнішнім навантаженням і деформацією () зразка. При цьому будується діаграма розтягування.

Для пластичних матеріалів (напр. сталей) при навантаженні: п - межа пропорційності (робоча зона); пруж - межа пружності; пл - межа плинності, коли деформація зростає без додаткового навантаження; час - межа міцності, коли зразок руйну.ться. Через межу міцності з урахуванням коефіціенту запасу обраховують допустиме напруження матеріалу зразка, яке стає довідниковою інформацією.

15

Питання 1. Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Зєднання виконане в системі основного валу (ознака: основне відхилення допуска валу h = 0). Отвір виконано за 7 квалітетом точності; згідно таблиці допусків стандарта ISO (при номінальному розмірі зєднання Ø35 мм): IT7 = 0,021 мм; вал – за 6 квалітетом з допуском

IT6 = 0,013 мм. Зєднання рухоме - посадка з зазором, оскільки основне відхилення G допуску на отвір призначене для формування рухомої посадки (згідно таблиці основних відхилень полів допуска наотвір G = + 0,007 мм.)

Граничні розміри елементів: максимальний діаметр отвору – 35,028 мм; мінімальний –35,007 мм. Максимальний діаметр валу –35 мм; мінімальний –34,987 мм.

Питання 2. Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності його порівнюють з допустимим напруженням , яке є характеристикою матеріала і довідниковою величиною. При деформаціїї розтягу – стиснення в перерізах деталей виникають нормальні напруження розт - ст.. Вони обчислюються :

розт - ст..i = N і / Si .

Тут N і - внутрішня сила, що діє в перерізі; Si - площа поперечного перерізу. Внутрішню силу визначають з умови рівноваги перерізу під дією зовнішніх і внутрішніх сил. Умова рівноваги: Σ Рі = 0. Для даної задачі:

N і = Р = 200 кн. Площа поперечного перерізу складе:

Si = а2 = 400 мм2.

Фактичне механічне напруження в стрижні складе:

= 200 * 103 / 400 = 500 (Мпа)

Умова міцності не виконується: фактичне напруження більше за допустиме ; 500 Мпа 200 Мпа.

Для виконання умови міцності необхідно або

збільшити розміри поперечного перерізу стрижня, тобто

а ≥ √ (N і / ) = √ (200* 103/ 200) 31,6 мм

приймемо згідно ГОСТ а = 32 мм, тоді фактичне напруження в стрижні складе: = 200 * 103 / 322 195 (Мпа) і умова міцності виконається:

195 Мпа 200 Мпа

2. замінити матеріал на більш міцний, що менш вигідно, оскільки дорожче. Приймаємо варіант 1.

Питання 3.До складу будь-якого приладного комплекса неодмінно входять механічні та електромеханічні вузли. Вони є, як правило, допоміжним, але необхідним обладнанням. Механізми призначені для передачі і перетворення руху (за видом чи швидкістю) від ведучої ланки до вихідної та для передачі потужностей та моментів з метою створення на виході сили (чи моменту) корисного опору. В системах НК такими вузлами є пристрої сканування, вузли підпружинювання первинних перетворювачів, дефектовідмітників, електроприводи ОК чи ПП, різного роду стопорні пристрої. В вищеназваних пристроях широко застосовуються різні передаточні механізми: зубчасті, фрикційні, з гнучкими звязками тощо. Для забезпечення руху ПП за певними траєкторіями використовують такі виконавчі механізми як рейкові, кулачкові, гвинтові, мальтійські та ін. Широко використовують різні пружні елементи, напрямні, стартстопні пристрої.

16

Питання 1. Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності його порівнюють з допустимим напруженням , яке є характеристикою матеріала і довідниковою величиною. При деформаціїї розтягу – стиснення в перерізах деталей виникають нормальні напруження розт - ст.. Вони обчислюються :

розт - ст..i = N і / Si .

Тут N і - внутрішня сила, що діє в перерізі; Si - площа поперечного перерізу. Внутрішню силу визначають з умови рівноваги перерізу під дією зовнішніх і внутрішніх сил. Умова рівноваги: Σ Рі = 0. Для даної задачі:

N і = Р = 100 кн. Площа поперечного перерізу складе:

Si = а2 =402 = 1600 (мм2)

Фактичне механічне напруження в стрижні складе:

= 100 * 103 / 1600 = 62,5 (Мпа)

Умова міцності виконується, оскільки фактичне напруження меньше за допустиме ; 62,5 Мпа 200 Мпа

Питання 2. Передачі: черв’ячна, циліндрична, циліндрична.

Знаходимо

передаточні відношення кожної передачі:

![]() ;

;![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо кутову швидкість на виході:

(рад/с)

Визначаємомомент

на вихідному валі:

![]()

Відповідь: імех =480; М вих =7,69 Н·м; ω вих =0,52 рад/с

Питання 3. Механізми різних пристроїв і систем неруйнівного контролю структурно можна зобразити у вигляді схеми

Д

М

ВМ

ПМ

де:

Д - двигун;

М - муфта - вузол, що з'єднує вал двигуна і перший вал передатного механізму з метою передачі руху; ПМ - передатний механізм (часто редуктор); ВМ - виконавчий механізм, з приєднаним до його вихідної ланки первинним перетворювачем або об'єктом контролю.

Часто кінематичні характеристики на виході пристрою не співпадають з аналогічними параметрами двигуна. Тому для передачі руху, для перетворення швидкостей чи напрямів руху між виконавчим механізмом і двигуном встановлюється передаточний механізм. Застосовують зубчасті передаточні механізми, фрикційні, поводкові, шарніро-важільні та ін.

До основних параметрів відносять: кінематичні – це передатне відношення імех , кутові швидкості і та частоти обертання ni ланок; силові: потужності на вході та виході вх, вих механізму, потужності на ланках і, крутні моменти Мі на валах, коефіцієнт корисної дії мех. ; геометричні розміри окремих ланок і всього механізму; експлуатаційні параметри: характеристики довколишнього середовища, умови роботи тощо.

17

Питання 1. Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності його порівнюють з допустимим напруженням , яке є характеристикою матеріала і довідниковою величиною. При деформаціїї розтягу – стиснення в перерізах деталей виникають нормальні напруження розт - ст.. Вони обчислюються :

розт - ст..i = N і / Si .

Тут N і - внутрішня сила, що діє в перерізі; Si - площа поперечного перерізу. Внутрішню силу визначають з умови рівноваги перерізу під дією зовнішніх і внутрішніх сил. Умова рівноваги: Σ Рі = 0. Для даної задачі:

N і = Р = 100 кн. Площа поперечного перерізу складе:

Si = а2 = 252 = 625(мм2)

Фактичне механічне напруження в стрижні складе:

= 100 * 103 / 625 = 160(Мпа)

Умова міцності виконується, оскільки фактичне напруження меньше за допустиме ; 160 Мпа 200 Мпа.

Питання 2. Передачі: черв’ячна, циліндрична, конічна.

Знаходимо

передаточні відношення кожної передачі:

![]() ;

;![]() ;

;![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо кутову швидкість на виході:

![]() (рад/с)

(рад/с)

Визначаємо

момент на виході:

![]()

Відповідь: імех =180; М вих =7,14 Н·м; ω вих =0,84 рад/с

Питання 3. Для передачі руху, для перетворення швидкостей чи напрямів руху між двигуном і виконавчим механізмом встановлюється передатний механізм.

До основних параметрів таких механізмів відносять кінематичні. Це передатне відношення імех , кутові швидкості і та частоти обертання ni ланок; Передатне відношення механізма - це співвідношення частот обертання n чи кутових швидкостей вхідної та вихідної ланок.

Визначення спільного передаточного відношення провадиться за формулою:

ісп = імех = n дв/ n вих = дв / вих

відомо також, що для складного механізма

ісп =і1 *і2 *і3 *......ік, де

і1 ; і2 ; .......і к, передатні відношення окремих передач механізму.;

В разі неохідності розподілу спільного передатного відношення складного механізму на окремі передачі необхідно дотримуватись наступного:

1.забезпечити мінімальний приведений до валу двигуна момент інерції привода.

2. забезпечити мінімальні масу і габаритні розміри пристрою.

Ці вимоги будуть виконуватись, якщо буде призначено:

і1 і2 і3 ....ік

де к – кількість передач;

якщо в механізмі застосовані зубчасті передачі з кількістю зубців на ведучій та веденій ланках відповідно Zi та Zk, то передатне відношення можна визначати через співвідношення кількості зубців коліс кожної пари:

і п = Zk/ Zi

Наприклад: для зубчастого механізма з кінематичною схемою:

iмех. = iк.п. iц.п. і ч.п.

18

Питання 1. Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності його порівнюють з допустимим напруженням , яке є характеристикою матеріала і довідниковою величиною. При деформації розтягу – стиснення в перерізах деталей виникають нормальні напруження розт - ст.. Вони обчислюються :

розт - ст..i = N і / Si .

Тут N і - внутрішня сила, що діє в перерізі; Si - площа поперечного перерізу. Внутрішню силу визначають з умови рівноваги перерізу під дією зовнішніх і внутрішніх сил. Умова рівноваги: Σ Рі = 0.

Для даної задачі:

N і = Р = 100 кн. Площа поперечного перерізу складе:

Si = а2 = 202 = 400(мм2)

Фактичне механічне напруження в стрижні складе:

= 100 * 103 / 400 = 250(Мпа)

Умова міцності не виконується: 250 Мпа 200 Мпа. Для її виконання необхідно або

1. збільшити розміри поперечного перерізу стрижня , тобто

а ≥ √ (N і / ) = √ (100* 103/ 200) 22,4 мм

приймемо згідно ГОСТ а = 25 мм, тоді фактичне напруження в стрижні складе: = 100 * 103 / 252 = 160 (Мпа) і умова міцності виконається:

160 Мпа 200 Мпа

2. замінити матеріал на більш міцний, збільшити , що менш вигідно, оскільки дорожче. Приймаємо 1 варіант.

Питання 2. Передачі: черв’ячна, циліндрична, конічна

Знаходимо

передаточні відношення кожної передачі:

![]() ;

;![]() ;

;![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо кутову швидкість на виході:

![]() (рад/с)

(рад/с)

Визначаємо

вхідну потужність:

![]()

Відповідь: імех =400; N вх =10,14 Вт; ω вих =3,5 рад/с

Питання 3. В пристроях в якості передатних механізмів, в залежності від потреб споживача можуть застосовуватись різні передатні механізми: зубчасті передачі різних типів, фрикційні передачі, передачі з гнучкими звязками, поводкові передачі тощо. Зубчасті механізми мають достатньо велике передатне відношення, в них відсутнє проковзування, але для передачі руху на достатньо великі відстані краще викорисовувати передачі з гнучким звязком. Однак ці передачі мають такий недолік як проковзування, отже їх передатне відношення дещо змінне. Фрикційні передатні механізми з беспосереднім торканням – прості в конструкції, але теж мають проковзування і невелике передатне відношення. Потреби можуть визначатися або необхідністю мінімальних габаритів і оптимальної конструкції пристрою (застосовують, наприклад, планетарні передачі), або великою навантажувальною здатністю (планетарні, червячні передачі), або необхідністю передачі руху між паралельними валами (циліндрічні зубчасті передачі) чи між валами, що повинні знаходитись під деяким кутом (конічні передачи). При необхідності забезпечення високого ккд пристрою, точності передачі руху застосовують зубчасті передачи, зокрема планетарні.

19

Питання 1. Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності при деформації кручення його порівнюють з допустимим напруженням τкр , яке є характеристикою матеріала і довідниковою величиною. При деформації кручення, коли діють зовнішні крутні моменти М кр , в перерізах деталей виникають внутрішні моменти М кр.вн. , що скручують деталь та дотичні напруження τкр.. Вони обчислюються :

τкр = М кр.вн. / Wр ,

де Мкр.вн – внутрішній крутний момент в перерізі, що виникає під дією зовнішніх крутних моментів і обчислюється, виходячи з умови рівноваги: Σ Мкр і = 0;

Wр - полярний момент опору перерізу; для круглого суцільного перерізу діаметра d : Wр 0.2 d3 .

Умова міцності при деформації кручення має вид:

τкр ≤ τкр

Для даної задачі з умови рівноваги Мкр вн. = М кр = 8нМ, тому фактичне напруження в перерізі вала:

τкр = М кр / Wр = 8*103 / 0,2*203 = 5 (мПа)

Відповідь: фактичне дотичне напруження в валі складе: τкр =5 Мпа. Умова міцності при крученні виконується: 5 Мпа 30 Мпа.

Питання 2. Передачі: конічна, конічна, планетарна одноступінчата.

Знаходимо

передаточні відношення кожної передачі:![]() ;

;

![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо кутову швидкість на виході:

![]() (

рад/с)

(

рад/с)

Визначаємо

момент на виході:

![]()

Відповідь: імех =75; М вих =9,52 Н·м; ω вих =1,05 рад/с

Питання 3. Жоден з геометричних розмірів деталі, що виготовляються на різному обладнанні і різними методами, реально не може бути виготовлений без похибок. При складанні з окремих деталей вузлів і пристрою в цілому теж зявляються похибки складання. Але навіть при наявності таких похибок механізм повинен функціонувати і при цьому мати певну точність. Наявні («заплановані») похибки розмірів деталей, при яких пристрій складається і фунціонує, являють собою допуски на розміри. Чим деталь виготовлена точніше, тим меньші в неї допуски на розміри, але тим дорожче коштує виготовлення деталі. Враховуючи ці положення, допуски на розміри для різних потреб машино- та приладобудування стандартизовано в міжнародній системі стандартів ISO. Різні за величинами допуски зведено в таблиці ступінів точності, що називаються квалітетами. Всього створено 19 квалітетів точності.

20

Питання 1. Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності при деформації кручення його порівнюють з допустимим напруженням τкр , яке є характеристикою матеріала і довідниковою величиною. При деформаціїї кручення, коли діють зовнішні крутні моменти М кр , в перерізах деталей виникають внутрішні моменти М кр.вн. та дотичні напруження τкр.. Вони обчислюються :

τкр = М кр.вн / Wр ,

де Мкр.вн. – внутрішній крутний момент в перерізі, що виникає під дією зовнішніх крутних моментів і обчислюється з умови рівноваги : Σ Мкр і = 0;

Wр полярний момент опору перерізу; для круглого суцільного перерізу діаметра d Wр 0.2 d3 .

Умова міцності при деформації кручення має вид:

τкр ≤ τкр

Для даної задачі з умови рівноваги Мкр вн. = Мкр.= 2 нМ, тому фактичне напруження в перерізі вала:

τкр = М кр / Wр = 2*103 / 0,2*103 = 10 (мПа)

Умова міцності при крученні виконується, оскільки 10 Мпа 30 Мпа.

Питання 2. Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Зєднання виконане в системі основного отвору. (ознака: основне відхилення допуска отвору Н = 0). Отвір виконано за 7 квалітетом точності; згідно таблиці допусків стандарта ISO (при номінальному розмірі зєднання Ø44 мм): IT7 = 0,030 мм; вал – за теж за 7 квалітетом з допуском IT7 = 0,030 мм. Зєднання нерухоме - посадка з натягом, оскільки основне відхилення r допуску на вал призначене для формування нерухомої посадки (згідно таблиці основних відхилень полів допуска на вал r = + 0,034 мм.)

Граничні розміри елементів: максимальний діаметр отвору – 44,030 мм; мінімальний – 44 мм. Максимальний діаметр валу – 44,064 мм; мінімальний –44,034 мм.

Питання 3. Механізми різних пристроїв і систем неруйнівного контролю структурно можна зобразити у вигляді схеми

Д

М

ВМ

ПМ

де:

Д - двигун;

М - муфта - вузол, що з'єднує вал двигуна і перший вал передатного механізму з метою передачі руху; ПМ – передатний механізм (часто редуктор); ВМ - виконавчий механізм, з приєднаним до його вихідної ланки первинним перетворювачем або об'єктом контролю.

Часто кінематичні характеристики на виході пристрою не співпадають з аналогічними параметрами двигуна. Тому для передачі руху, для перетворення швидкостей чи напрямів руху між виконавчим механізмом і двигуном встановлюється передатний механізм. В якості таких механізмів застосовують зубчасті передатні механізми, фрикційні, поводкові, шарніро-важільні та ін.

До основних параметрів відносять: кінематичні – це передатне відношення імех , кутові швидкості і та частоти обертання ni ланок; силові: потужності на вході та виході вх, вих механізму, потужності на ланках і, крутні моменти Мі на валах, коефіцієнт корисної дії мех. ; геометричні розміри окремих ланок і всього механізму; експлуатаційні параметри: характеристики довколишнього середовища, умови роботи тощо.

21

Питання 1. Передачі: черв’ячна, циліндрична, двоступінчата планетарна передача зі змішаним зачепленням.

Знаходимо

передаточні відношення кожної передачі:

![]() ;

;![]()

Знаходимо

спільне передаточне відношення :

![]()

Визначаємо кутову швидкість на виході:

![]() (рад/с)

(рад/с)

Визначаємо

момент на виході

![]()

Відповідь: імех =1815; М вих =12,74 Н·м; ω вих =0,942 рад/с

Питання 2. Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності при деформаціїї розтягу – стиснення його порівнюють з допустимим напруженням , яке є характеристикою матеріала і довідниковою величиною. При деформаціїї розтягу – стиснення в перерізах деталей виникають нормальні напруження розт - ст.. Вони обчислюються :

розт - ст..i = N і / Si .

Тут N і - внутрішня сила, що діє в перерізі; Si - площа поперечного перерізу. Внутрішню силу визначають з умови рівноваги перерізу під дією зовнішніх і внутрішніх сил. Умова рівноваги: Σ Рі = 0.

Для даної задачі:

N і = Р = 300 кн. Площа поперечного перерізу складе:

Si = π*r2 = 3,14*202 мм.

Фактичне механічне напруження в стрижні складе:

= 300 * 103 / 3,14*202 239 (Мпа)

Умова міцності не виконується: фактичне напруження в стрижні більше за допустиме ; 239 Мпа 200 Мпа .

Для її виконання необхідно:

або 1. збільшити діаметр d стрижня, обчисливши його з формули:

d ≥ √ (4 N і / π ) = √ (4*300*103 /3,14*200) 43,6 мм

і якщо приймемо згідно ГОСТ d = 45 мм, фактичне напруження в стрижні складе: = 300 * 103 / 3,14*22,52 193 (Мпа)

або 2. замінити матеріал на більш міцний, збільшивши , що призведе до здорожчання деталі. Тому обираємо варіант 1.

Питання 3. Циліндричні зубчасті передачі застосовують в паредатних механізмах для передачі і перетворення руху між паралельними валами. Їх застосовують, наприклад, в годинникових механізмах, механізмах витратомірів, в електроприводах систем НК. Переваги зубчатих передач: велика навантажувальна здатність, великий ККД, стале передаточне відношення, компактність, зручність у використанні, надійність.

Недоліки: необхідність виготовлення зубчастих елементів на спеціальному обладнанні, шум при роботі.

Циліндричні зубчасті передачі класифікують за різними ознаками:

за видом зачеплення:

а) з зовнішнім зачепленням; б) з внутрішнім зачепленням;

За розташуванням зубців відносно вісі:

а) прямозубі, якщо зубці паралельні вісі деталі;

б) косозубі, якщо зубці знаходяться під кутом до вісі;

За профілем зубців зубчаті передачі діляться на: евольвентні, циклоідальні, годинникові тощо.

Основні геметричні розміри:

ділильне коло: dі ; d1 і d2 - для шестерні та колеса,

кількість зубців: zі ; z1, і z2 - для шестерні та колеса

3. модуль зачеплення m (стандартизована величина)

4. інші параметри: крок –p, товщина зуба – s, ширина западини – l, висота зубця – h

5. висота голівки зубця

![]()

![]()

![]()

![]()

![]() - коефіцієнт висоти головки зуба

- коефіцієнт висоти головки зуба

6. висота ніжки зуба

![]()

![]()

![]() - коефіцієнт радіального зазору

- коефіцієнт радіального зазору

7. діаметри кола верхівок зубчастого колеса

![]() - зовнішнього

зачеплення

- зовнішнього

зачеплення

![]() - внутрішнє

зачеплення

- внутрішнє

зачеплення

8. діаметр кола западин

![]() - зовнішнього

зачеплення

- зовнішнього

зачеплення

![]() - внутрішнє

зачеплення

- внутрішнє

зачеплення

9. Міжосьова відстань аw = (d1 + d 2 ) / 2

22

Питання 1. Зображаємо схему розташування полів допусків елементів (вала та отвора) для цієї посадки. Зєднання виконане в системі основного валу. (ознака: основне відхилення допуска отвору h = 0). Отвір виконано за 7 квалітетом точності; згідно таблиці допусків стандарта ISO (при номінальному розмірі зєднання Ø 25 мм): IT7 = 0,021 мм; вал – за за 6 квалітетом з допуском

IT76= 0,013 мм. Зєднання рухоме - посадка з зазором,оскільки основне відхилення G допуску на отвір призначене для формування рухомої посадки (згідно таблиці основних відхилень полів допуска на отвір G = + 0,077 мм.)

Граничні розміри елементів: максимальний діаметр отвору – 25,028 мм; мінімальний – 25,007мм. Максимальний діаметр валу – 25 мм; мінімальний –24,987 мм.

Питання 2. Механічне напруження в будь-якому перерізі деталі є мірою її міцності. При перевірці умови міцності при деформаціїї розтягу – стиснення його порівнюють з допустимим напруженням , яке є характеристикою матеріала і довідниковою величиною. При деформаціїї розтягу – стиснення в перерізах деталей виникають нормальні напруження розт - ст.. Вони обчислюються :

розт - ст..i = N і / Si .

Тут N і - внутрішня сила, що діє в перерізі; Si - площа поперечного перерізу. Внутрішню силу визначають з умови рівноваги перерізу під дією зовнішніх і внутрішніх сил. Умова рівноваги: Σ Рі = 0.

Для даної задачі:

N і = Р = 250 кн. Площа поперечного перерізу складе:

Si = π*r2 = 3,14*202 мм2

Фактичне механічне напруження в стрижні складе:

= 250 * 103 / 3,14*202 199 (Мпа)

Умова міцності виконується: фактичне напруження в стрижні меньше за допустиме = 200Мпа; 199Мпа 200 Мпа.