- •Компрессорные машины и установки

- •Механического факультета, дистанционного обучения Кафедра "Теплохладотехника"

- •Аудиторных часов – 14 ч. 14ч.

- •Учебно-методические материалы по дисциплине.

- •Основная и дополнительная литература.

- •Лекционный курс

- •Процесс сжатия

- •Тема 3. Многоступенчатое сжатие.

- •Тема 4. Поршневые компрессоры.

- •Тема 5. Винтовые компрессоры.

- •Тема 6. Ротационные компрессоры.

- •Тема 7. Компрессоры динамического принципа действия.

- •Тема 8. Способы получения искусственного холода. Обратные термодинамические циклы. Принцип действия холодильных машин.

- •Тема 9. Термодинамические свойства рабочих веществ холодильных машин. Циклы одноступенчатых холодильных машин.

- •Тема 10. Многоступенчатые холодильные машины.

- •Тема 11. Теплообменные аппараты холодильных машин.

- •Лабораторные занятия.

- •Задание:

- •Варианты заданий

- •Пример выполнения.

- •Задание:

- •Варианты заданий

- •Порядок построения цикла

- •Последовательность выполнения расчетов

- •Варианты заданий

- •Курсовая работа

- •Варианты заданий

- •Последовательность выполнения

- •Контрольные вопросы для зачета

- •Рабочая программа……………………………………………………….4

- •Лекция 3. Теоретический цикл объемных компрессоров.……...……17

- •Лекция 2. Расчет двухступенчатой холодильной машины………….30

- •Лекция 2. Осевые компрессоры………………………………………..54

- •Курсовая работа…………………………………………………………90

- •Содержание…………………………………………...…………………94

- •Компрессорные машины и установки

Тема 3. Многоступенчатое сжатие.

Лекция 1. Причины перехода к многоступенчатому сжатию. Схема и цикл двухступенчатых ХМ.

При понижении температуры кипения или повышении температуры конденсации рабочего вещества увеличивается степень повышения давления РК/Р0 и разность давлений Рк – Р0. Это ведет к ухудшению объемных и энергетических коэффициентов компрессоров, что увеличивает объемные и эксплуатационные затраты в одноступенчатых паровых ХМ.

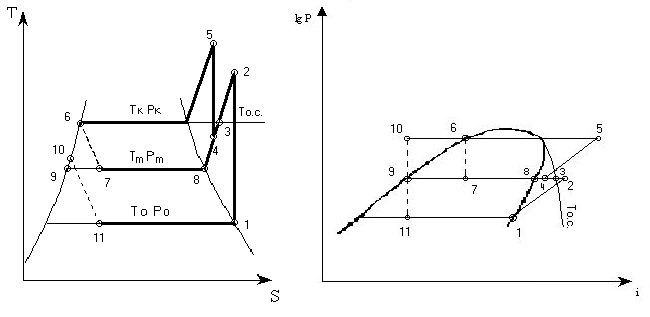

Увеличение степени повышения давления ведет к росту температуры нагнетания, что может вызвать недопустимые температурные деформации, пригорание масла в нагнетательных клапанах, а также самовозгорание масла. С ростом степени повышения давления рис.8 уменьшается удельная холодопроизводительность цикла. В цикле 1-2-3-4 q0=i1 – i4, в цикле 6-7-3-5 q0/=i6 – i5. Видно, что q0 > q0/ .

С ростом отношения РК/Р0

увеличиваются необратимые потери при

дросселировании, а также потери связанные

с отводом теплоты перегрева рабочего

вещества.

ростом отношения РК/Р0

увеличиваются необратимые потери при

дросселировании, а также потери связанные

с отводом теплоты перегрева рабочего

вещества.

Все перечисленные причины вызывают необходимость перехода к многоступенчатому сжатию при РК/Р0>8.

Рис. 8. Цикл двухступенчатого сжатия.

Это отношение не является строго постоянным и зависит от рабочего вещества, типа компрессора, теплообменных аппаратов, температуры внешних источников. При использовании двухступенчатых ХМ, можно получить температуру кипения

t0 = –80 0C при работе на хладоне R22 и tK = 25 0C.

Двухступенчатая ХМ со змеевиковым промсосудом, неполным промежуточным охлаждением и однократным дросселированием.

Рис. 9.Схема двухступенчатой холодильной машины.

Км 1 и Км 2 – компрессоры первой и второй ступени;

ПТО – промежуточный теплообменник;

ПС – промсосуд; И – испаритель; Кд – конденсатор.

Рис. 10.Циклы двухступенчатой холодильной машины.

Хладагент кипит в испарителе И (процесс 11-1) рис.9,10, сжимается в компрессоре Км 1 (процесс 1-2), охлаждается в промежуточном теплообменнике ПТО (процесс 2-3), затем пар хладагента в состоянии 3 смешивается с холодным паром состояния 8, идущим из промсосуда ПС. Всасывание в компрессор Км 2 определяется точкой 4. Далее рабочее вещество сжимается в компрессоре Км 2(процесс 4-5), охлаждается в конденсаторе Кд (процесс 5-6) и направляется в промсосуд ПС. Перед промсосудом ПС хладагент делится на два потока: большая часть идет в змеевик промсосуда ПС, меньшая дросселируется во вспомогательном устройстве ДУ 1 (процесс 6-7) до промежуточного давления и поступает в промсосуд ПС. В промсосуде ПС за счет разности плотностей жидкости и пара происходит разделение влажного пара (состояние 7), на жидкость (состояние 9) и сухой насыщенный пар (состояние 8). Сухой насыщенный пар отсасывается компрессором Км 2, а жидкость кипит (процесс 9-8) за счет теплоты, отбираемой от жидкого хладагента, идущего по змеевику. Жидкий хладагент идущий по змеевику при этом охлаждается (процесс 6-10), а затем дросселируется в основном дроссельном устройстве ДУ 2 (процесс 10-11) до давления Р0. После дросселирования рабочее вещество попадает в испаритель И, где кипит при давлении Р0 и Т0.

Лекция 2. Расчет двухступенчатой холодильной машины.

Для расчета двухступенчатой ХМ необходимо вписать цикл в тепловую диаграмму. Значения Р0, Т0, РК, ТК определяются в зависимости от влияющих условий или задаются. Промежуточное давление определяется одним из трех способов.

Первый способ заключается в выборе условий минимальной работы, затраченной на сжатие рабочего вещества в обеих ступенях. После некоторых преобразований получаем:

![]() (36)

(36)

Второй способ определения Рm – по максимальному холодильному коэффициенту. Строят зависимость ε = f(Pm). определяют εmax и промежуточное давление, которое соответствует максимальному холодильному коэффициенту.

Третий способ – по минимальной суммарной теоретической объемной производительности компрессоров первой и второй ступени ∑VT. Задаются несколькими значениями Pm и определяют VT для первой и второй ступени, строят зависимость ∑VT = f(Pm). По минимальному значению ∑VT выбирают Pm.

В точке 1 хладагент может быть сухим насыщенным или перегретым (на 5÷100С) паром. Температура хладагента в точке 10 обуславливается недорекуперацией в процессе охлаждения жидкости в змеевике на 3÷5 0С, то есть

![]() (37)

(37)

Состояние хладагента в точке 4 определяется из уравнения смешения хладагента идущего из ПТО и из ПС:

(38)

(38)

где GaI и GaII – массовый расход рабочего вещества первой и второй ступеней.

![]() (39)

(39)

GaII определяется из материального баланса ПС:

![]()

(40)

где Ga/ – масса хладагента, испарившегося в ПС;

х7 – степень сухости в точке 7.

(41)

(41)

Подставив Ga/ и х7 в предыдущее уравнение, получим:

(42)

(42)

После определения энтальпий в условных точках цикла, определяем теоретические объемные производительности компрессоров первой и второй ступеней:

(43)

(43)

где υ1 и υ4 – удельные объемы рабочего вещества при всасывании в компрессоры первой и второй ступеней соответственно;

λI и λII – коэффициенты подачи, учитывающие объемные потери.

Теоретическая работа компрессоров:

(44)

(44)

Холодильные коэффициенты теоретического и действительного цикла:

(45)

(45)

где ηеI и ηеII – коэффициенты учитывающие энергетические коэффициенты компрессоров.