- •Курсовая работа

- •Задание № 21

- •Содержание

- •Введение

- •Понятия и виды производственной мощности

- •1.1 Определения производственной мощности

- •1.2 Типы и виды производственной мощности

- •1.3. Баланс загрузки оборудования в производственной мощности

- •Расчет производственной мощности

- •2.1. Основы в расчете мощности

- •2.2. Расчет производственной мощности

- •2.3. Расчет мощности на примерах

- •Заключение

- •Расчетная часть работы

- •I. Определение коэффициентов

- •II. Определение среднегодовой стоимости опф по каждому виду

- •III. Определение величину амортизации отчислений по группам опф

- •IV. Определение нормы амортизации по предприятию в целом

- •V. Определение фондоотдачи и фондоёмкости по предприятию в целом и фондовооружённости по активной части

- •Список литературы

1.3. Баланс загрузки оборудования в производственной мощности

Для агрегатов с технологической специализацией (большинство видов металлообрабатывающего оборудования, деревообрабатывающих станков) расчет производственной мощности сводится к определению пропускной способности оборудования и расчету коэффициента его загрузки, т. е. к составлению баланса загрузки оборудования. Расчет баланса загрузки по группам однотипного оборудования производится в следующем порядке:

1) проводится рациональное распределение видов работ по группам взаимозаменяемого оборудования;

2) рассчитываются нормы затрат времени на единицу каждого вида изделий по группам оборудования и рабочим местам;

3) определяется загрузка оборудования производственной программой (потребный фонд времени в станко-часах, П) как произведение нормы времени на изготовление одной детали (t) с учетом выполнения норм и годовой производственной программы (N). Загрузка оборудования в станко-часах определяется по всей номенклатуре изделий, закрепленных в годовой производственной программе за данной группой оборудования.

4) производится расчет пропускной способности оборудования (располагаемого фонда времени в станко-часах, Р) как произведение планового (эффективного) фонда времени одного станка (Фпл) и числа станков в группе оборудования (Н) по формуле

Р = Фпл Н;

5) вычисляется избыток или дефицит станко-часов по группам оборудования путем сопоставления загрузки оборудования (потребного фонда времени, П) с пропускной способностью оборудования (располагаемым фондом времени, Р);

Если баланс загрузки оборудования выявит излишки станко-часов по группам оборудования (Р- П 0), а Кз.об 1, то производственная программа должна быть увеличена. Если Р- П 0, Кз.об 1, то имеет место недостаток станко-часов по данной группе оборудования.

Подобные расчеты выполняются по тем группам оборудования, которые являются ведущими для данного производства. По остальным группам оборудования расчет мощности производится в случаях, если данная группа может оказаться «узким местом» и лимитировать производство. В цехах и на участках, где производственная мощность определяется производственной площадью, проводится расчет баланса производственной площади в квадрато-метро-часах аналогично расчету в станко-часах. Более объективно загрузку оборудования предприятий с прерывным режимом работы отражает коэффициент сменности, а для предприятий с непрерывным процессом производства — коэффициент загрузки оборудования.

-

Расчет производственной мощности

2.1. Основы в расчете мощности

Расчет производственной мощности предприятия это важный и кропотливый процесс, требующий усидчивости, квалификации и внимательности. В массах формул, которые отвечают за то или иное условие не так сложно запутаться, что может привести к серьезным последствиям в дальнейшем для предприятия. Возможно именно из-за большого количества условий и тонкостей расчетом производственной мощности во многих организациях в настоящее время не занимаются, отдавая эту прерогативу специализированным службам и специалистам в этой области.

В общем виде производственная мощность (М) предприятия (цеха) может быть определена по формуле:

М

=

![]() ,

,

где Тэ – эффективный фонд времени работы предприятия (цеха);

t – трудоемкость изготовления единицы продукции.

Для определения производственной мощности принимается максимально возможный фонд времени работы оборудования с учетом процесса производства – прерывный или непрерывный.

Производственная мощность цеха (участка), оснащенного однотипным оборудованием, может быть определена по формуле:

М

=

![]() ,

,

где Тэ – максимально возможный (эффективный) годовой фонд времени одной машины (агрегата, станка), ч;

К – коэффициент, учитывающий уровень использования производственной мощности машины (оборудования, агрегата, станка);

n – количество однотипного оборудования (машин, станков);

t – норма времени на обработку (изготовление) единицы продукции на данном оборудовании.

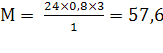

Другими словами, если 1 станок производит обработку одной доски в час, при условии безостановочной работы агрегата, но с эффективностью в 80% , 3 станка произведут за сутки 57,6 единиц готовой продукции (досок), что и будет являться производственной мощностью этого станка:

досок (шт.)

досок (шт.)

Производственная мощность цеха (участка), оснащенного разнородным оборудованием, определяется так же, как и мощность предприятия, – исходя из производительности парка ведущих групп оборудования, характеризующих профиль данного подразделения.

На наглядном примере понятие производственной мощности можно представить, если сравнить её к примеру с обыкновенной лампой накаливания. Если взять лампочку и представить её как станок или организацию, то за выпускаемую продукцию, для лампочки, можно принять то количество света, которая она выделяет для нас. Как и в случае с производством, для лампочки будут существовать определенные факторы, которые могут не позволять ей функционировать в полную мощность, будь то пятно на стекле или оборвавшаяся нить накаливания, количество включений и выключений данного прибора, которое так же сокращает срок службы и эффективность работы лампочки. Так и для предприятия, очень важно качественное сырье при изготовлении продукта, в данном случае это энергия, её стоимость и количество (будь она ветряная, гидро или атомная), чтобы мощность, которую должна вырабатывать эта лампа, была достижима и как можно рациональнее и экономичнее. Так же как и на предприятии существует планирование, увеличение сроков действия с помощью каких либо мероприятий. Данный пример во многом упрощен, но для понимания сути вопроса, вполне применим.