- •Методические указания

- •СодержАние

- •Введение

- •1 Цель и задачи курсового проектирования

- •2 Состав, содержание и оформление курсового проекта

- •Тема 1. Проектирование и расчет автомобильного сцепления;

- •Тема 2. Проектирование и расчет рулевого управления автомобиля;

- •Тема 3. Проектирование и расчет тормозного управления автомобиля.

- •Тема 1 проектирование и расчет автомобильного сцепления

- •1 Исходные данные для проектирования

- •2 Порядок проектирования сцепления

- •3 Требования к сцеплению

- •4 Определение параметров сцепления

- •4.1 Параметры дисков

- •4.2 Диаметр вала сцепления

- •4.3 Удельная работа буксования

- •Момент инерции автомобиля

- •4.4 Расчет на нагрев

- •0С (22) [ 4 ]

- •5 Расчет на прочность основных деталей сцепления и механизмов управления.

- •5.1 Диски трения

- •5.2 Гаситель крутильных колебаний

- •5.3 Нажимные пружины

- •5.4 Рычаги выключения сцепления

- •5.5 Рычажный механизм выключения сцепления с механическим или гидравлическим приводом управления

- •Заключение

- •Приложение а

- •Приложение б

- •Приложение в

- •Курсовой проект

- •Список литературы

4.4 Расчет на нагрев

Чрезмерный нагрев деталей сцепления при буксовании может вывести его из строя.

Если принять, что вся работа буксования, приходящаяся на один диск, превращается в тепло, то температура ведущего диска будет равна

![]() , (21)

[ 4 ]

, (21)

[ 4 ]

где

![]() – удельная работа буксования, Дж/см2;

– удельная работа буксования, Дж/см2;

![]() –коэффициент

перераспределения теплоты между

деталями;

–коэффициент

перераспределения теплоты между

деталями;

![]() –для нажимного

диска однодискового сцепления и среднего

диска двухдискового сцепления;

–для нажимного

диска однодискового сцепления и среднего

диска двухдискового сцепления;

![]() –для наружного

(нажимного) диска двухдискового сцепления;

–для наружного

(нажимного) диска двухдискового сцепления;

![]() –теплоемкость

стали или чугуна,

–теплоемкость

стали или чугуна,

![]() кДж/кгград;

кДж/кгград;

![]() –масса диска,

кг;

–масса диска,

кг;

Отсюда перепад температур, 0С

0С (22) [ 4 ]

Допустимый нагрев нажимного диска за одно выключение – включение сцепления

![]() 0С.

0С.

Для формованных накладок сцепления грузовых автомобилей, как было сказано выше, максимальная допускаемая температура при длительном воздействии составляет 200оС, а при кратковременном воздействии (не более 1 минуты) до 3500С.

Поддержание постоянного теплового режима обуславливает стабильность работы сцепления. При длительном буксовании температура поверхностей трения достигает 3000С и выше, но уже при 2000С коэффициент трения снижается примерно в 2 раза. При высокой температуре начинает вытекать связующий компонент накладок, в результате чего они становятся пористыми, сухими и быстро изнашиваются. Для отвода теплоты предусматривается: вентиляция картера сцепления через окна или ажурный кожух, направление потока воздуха специальными щитами, поглощение теплоты массивными дисками, выполнение радиальных канавок на фрикционных накладках.

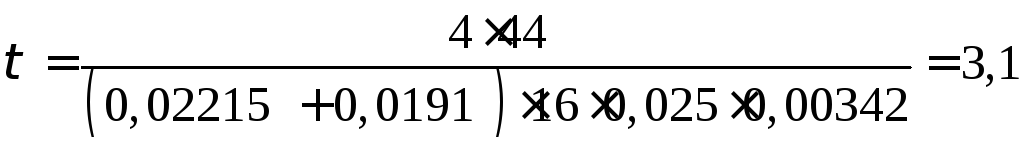

Пример расчета на нагрев:

Коэффициент

перераспределения теплоты между деталями

![]()

Теплоемкость стали

или чугуна,

![]() кДж/кгград

кДж/кгград

Масса диска Q = 0,5кг;

перепад температур

![]() 0С,

0С,

[ Δt ] > Δt, перепад температур не превышает допустимого значения.

5 Расчет на прочность основных деталей сцепления и механизмов управления.

В основе расчета деталей сцепления и привода к нему на прочность лежит определение сил, действующих на рассчитываемые детали. Величина этих сил зависит от выполняемых деталями сцепления функций и определяется в соответствии с конкретной конструкцией сцепления. Определив силы, действующие на отдельные детали сцепления и его привода, нетрудно найти напряжения, возникающие в этих деталях.

5.1 Диски трения

Для ведущих и нажимных дисков сцеплений наиболее часто применяются отливки средней прочности из чугуна СЧ 18-36.

Для лучшего отвода тепла нажимные диски имеют ребра в виде лопастей и вентиляционные канавки, размеры их определяются конструктивно с учетом размеров фрикционных колец и маховика.

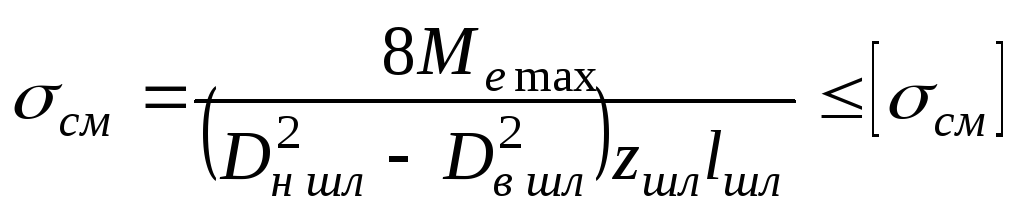

Рассчитываются в ведущих дисках только элементы, соединяющие диск с маховиком (выступы и шипы, зубья, пальцы и отверстия под них). Работают эти элементы на смятие. Удельное давление смятия определяется по выражению

![]() ,

МПа,

(23)

[ 4 ]

,

МПа,

(23)

[ 4 ]

где

![]() –

коэффициент момента, учитывающий

распределение крутящего момента

двигателя по ведущим дискам;

–

коэффициент момента, учитывающий

распределение крутящего момента

двигателя по ведущим дискам;

![]() ,

,

где

![]() – число ведущих дисков;

– число ведущих дисков;

![]() –расстояние

(радиус) расположения элемента от оси

сцепления,

–расстояние

(радиус) расположения элемента от оси

сцепления,

![]() –число работающих

элементов,

–число работающих

элементов,

![]() –суммарная

площадь контакта, м2,

–суммарная

площадь контакта, м2,

В выполненных

конструкциях

![]() МПа.

МПа.

Ведомые диски автомобильных сцеплений изготовляются из стали 20 (с цианированием и закалкой) и сталей 40,45,60Г,65Г,60ХГС и др. (с закалкой).

В таблице 9 приведены сведения о материалах, термообработке и толщине ведомых дисков сцеплений некоторых автомобилей.

Таблица 9 Материалы, применяемые для изготовления ведомых дисков

|

Марки автомобилей |

Марка стали |

Толщина, мм |

Твердость и термообработка |

|

ЗИЛ |

50ХФА |

2,1 |

HRC 35…40 Закалка и отпуск |

|

КрАЗ |

65 |

2,0 |

HRC 44…64 Закалка и отпуск |

|

КамАЗ |

65Г |

2,0 |

–– |

Диски прикрепляются к шлицевой ступице, выполненной из стали 40 или 40Х и устанавливаемой на ведущем валу коробки передач (вал сцепления).

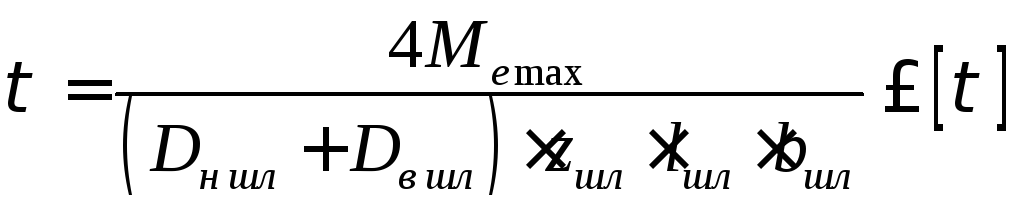

В ведомом диске на прочность рассчитываются заклепки, крепящие фрикционные кольца и стальной диск к ступице, а также шлицы ступицы. Заклепки рассчитываются на срез и смятие. В существующих конструкциях длина ступицы обычно больше наружного диаметра вала со шлицами, по которому они перемещаются. Стремление увеличить длину ступицы связано с необходимостью исключения перекоса ведомого диска, а также уменьшения удельного давления на шлицы. Шлицы ступицы рассчитываются:

– на смятие

;

(24)

[ 4 ]

;

(24)

[ 4 ]

– на срез

;

(25)

[ 4 ]

;

(25)

[ 4 ]

где

![]() – наружный диаметр шлицев, м;

– наружный диаметр шлицев, м;

![]() –внутренний

диаметр шлицев, м;

–внутренний

диаметр шлицев, м;

![]() –длина шлицев,

м;

–длина шлицев,

м;

![]() –число шлицев;

–число шлицев;

![]() –ширина шлица,

м.

–ширина шлица,

м.

Допускаемые

напряжения для одно – и двухдисковых

сцеплений

![]() МПа и

МПа и![]() МПа. Меньшие значения имеют сцепления

грузовых автомобилей и автобусов,

большие значения – сцепления легковых

автомобилей.

МПа. Меньшие значения имеют сцепления

грузовых автомобилей и автобусов,

большие значения – сцепления легковых

автомобилей.

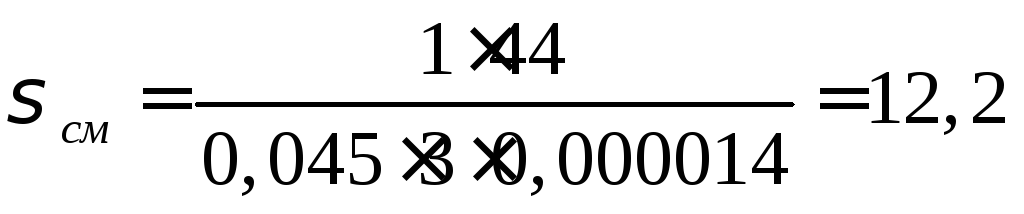

Пример расчета дисков трения:

Примем расстояние расположения элемента от оси сцепления R=0,045 м;

Суммарная площадь контакта, F=0,000151 м2,

Число работающих элементов е = 3

Удельное давление смятия

![]() Па,

Па,

где, коэффициент момента, учитывающий распределение крутящего момента двигателя по ведущим дискам

![]() .

.

Значение удельного давления удовлетворяет условию прочности σсм ≤ [ σсм ].

В ведомом диске на прочность рассчитываются заклепки, крепящие фрикционные кольца и стальной диск к ступице, а также ступица. Заклепки рассчитываются на срез и смятие.

Расчет заклепок:

Суммарная площадь контакта F=0,000014 м2,

МПа.

МПа.

Значение расчетного напряжения удовлетворяет условию прочности, σсм ≤ [ σсм ].

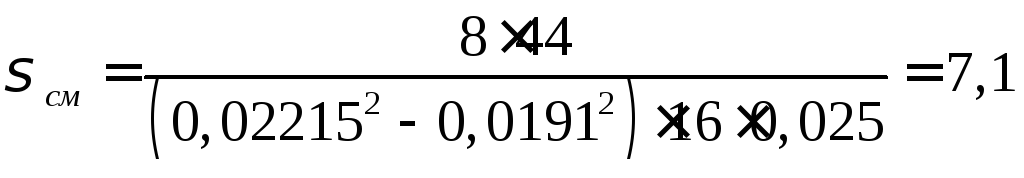

Расчет шлицев ступицы:

Параметры шлицевого соединения подбирается из справочника [7] .

![]() –наружный диаметр

шлицев, м;

–наружный диаметр

шлицев, м;

![]() м,

м,

![]() –внутренний

диаметр шлицев, м;

–внутренний

диаметр шлицев, м;

![]() м,

м,

![]() –длина шлицев,

м;

–длина шлицев,

м;

![]() м,

м,

![]() –число шлицев;

–число шлицев;

![]() ,

,

![]() –ширина шлица,

м;

–ширина шлица,

м;

![]() м.

м.

– на смятие

МПа

МПа

Значение расчетного напряжения удовлетворяет условию прочности, σсм ≤ [ σсм ].

– на срез

МПа;

МПа;

Значение расчетного напряжения удовлетворяет условию прочности, τ ≤ [ τ ]