10534

.pdf80

Из таблицы 3.19 следует, что при хранении в течение 6 мес. активность портландцементов, содержащих фосфополугидрат, не понижается по сравнению с портландцементом, содержащим новомосковский гипсовый камень.

Замена природного гипсового камня гранулированным фосфополугидратом не изменяет скорости процессов твердения в более поздние сроки (3 года и более).

Это свидетельствует о возможности использования гранулированного фосфополугидрата ВАЗ вместо природного гипсового камня при производстве портландцемента.

Таблица 3.19 Влияние времени хранения на свойства портландцементов

|

Нормальная |

Сроки схватывания, ч |

Предел прочности, |

||||

Тип добавки |

густота |

|

мин |

|

МПа |

||

|

|

|

при |

|

при |

||

|

теста, % |

начало |

|

конец |

|

||

|

|

изгибе |

|

сжатии |

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Пыль пылевой |

24,0 |

4–20 |

|

9–50 |

7,9 |

|

46,2 |

камеры |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пыль |

24,5 |

3–10 |

|

8–30 |

8,4 |

|

49,8 |

электрофильтров |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зола-унос |

21,0 |

5–30 |

|

11–30 |

6,8 |

|

36,0 |

|

|

|

|

|

|

|

|

Гипс |

|

|

|

|

|

|

|

Новомосковского |

28,0 |

4–40 |

|

6–20 |

7,2 |

|

37,3 |

месторождения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.5 Технологическая схема получения искусственного камня на основе фосфополугидрата

На основании исследований, проведенных в лабораторных и опытнопромышленных условиях, предложена технологическая схема (рисунок 3.16) производства гранул из фосфополугидрата ВАЗ в опытно-промышленном цехе .

81

а) фосфополугидрат с карусельного фильтра по существующей системе сухого удаления (1) поступает в смеситель (3), где перемешивается с активатором;

б) добавка-активатор пневмотранспортом подается в бункер (2) и через весовой дозатор также поступает в смеситель (3);

в) смесь шлама из активатора из бункера (5) поступает на установку для механической обработки (бегуны);

г) активированная смесь через расходный бункер и питатель подается на формование;

д) сформированные гранулы поступают на склад готовой продукции. Разработан технологический регламент производства гранул из фосфогипса (см. Приложение 4). На основании регламента Всесоюзным алюминиевомагниевым институтом (ВАМИ) подготовлено проектное решение цеха грануляции фосфополугидрата ВАЗ мощностью 200 тыс. т гранул в год.

Рисунок 3.16 — Технологическая схема гранулировния и производства изделий из ФПГ:

1 – дозатор;

2 – бункер хранения;

3 – бегуны;

4 – конвейер схватывания; 5 – склад гранул

Предложенная схема может быть использована для производства плит для межкомнатных перегородок и стеновых камней.

При производстве гранул для цементных заводов предложено заменить формовочное оборудование конвейером. Смесь после МХА поступает на конвейер, разравнивается, транспортируется и сбрасывается в складское

82

помещение. Конвейер обеспечивает схватывание и начальное твердение смеси, далее образовавшийся слой разрушается при сбрасывании в склад.

Замена конвейера схватывания не пост формования на технологической схеме рисунка 3.16 позволит осуществить производство строительных изделий.

Гипсовых плит для межкомнатных перегородок по ГОСТ 6628. Гипсовых блоков для кладки стен малоэтажных зданий.

При производстве гипсовых плит способом литья в кассетах (фирма Кнауф-гипс. Колпино) В/Г формовочной смеси достигает 0,90. Для превращения полуводный сульфат кальция — гипс необходимо 10–12 % воды от массы гипсового вяжущего (в зависимости от состава формовочной смеси). Но условием производства отделочных работ отпускная влажность плиты не должна превышать 6 %. Следовательно, до 70 % воды от массы твердых компонентов необходимо испарить в сушильной камере.

При производстве ФПГ влажность остатка на фильтре не превышает 30 %. Полуводный сульфат кальция образуется путем кристаллизации из пересыщенного раствора (α – полугидрат). Водопотребность ФПГ после МХА не превышает 35–40 %. При формовании изделий способом литья расход воды необходимо увеличить на 10–15 % ( массы сухих твердых компонентов). Следовательно, в сушильной камере следует испарить не более 30 % воды. При производстве изделий способом экструзии или при уплотнении низкочастотной виброобработкой (В/Г = 0,20–0,30) следует предусмотреть либо кратковременную подсушку в камере, либо выдержку сформованных изделий в складском помещении.

Следовательно, предложенные варианты технологии относятся к энергосберегающим, т. к. отсутствует сложный и энергоемкий передел, связанный с производством гипсового вяжущего (сушка и дегидратация сырья), а также сокращается расход топлива и энергии на сушку сформованных изделий.

83

4ФОСФОПОЛУГИДРАТ ОАО «ВОСКРЕСЕНСКИЕ МИНУДОБРЕНИЯ»

Внастоящее время на предприятии работают четыре технологические линии по производству ортофосфорной кислоты. На двух технологических линиях разложение апатитового концентрата осуществляется по полугидратному режиму, производительность 300 тыс. т продукции в год в пересчете на Р2О5. Перед транспортировкой в накопитель производится нейтрализация кислоты в жидкой фазе известью. В накопителе находится до

50млн т фосфогипса. Предусмотрен отдельный накопитель для фосфополугидрата объемом до 1 млн т. В этот накопитель ФПГ доставляется автотранспортом.

С первой и второй линий цеха экстракции были отобраны и исследованы более 50 проб ФПГ. Химический состав проб приведен в таблице 4.1.

Таблица 4.1 - Химический состав ФПГ ОАО «Воскресенские минудобрения»

|

|

|

|

|

Содержание, % |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P2O5 |

P2O5 |

|

|

|

|

|

|

H2O |

|

|

|

|

водо- |

|

|

|

|

|

|

хими- |

|

|

|

|

|

сум- |

|

|

|

|

|

|

|

||

СаО |

|

SO3 |

раст- |

F |

Al2O3 |

|

Fe2O3 |

MgO |

SiO2 |

чески |

|

|

|

мар- |

|

|

|||||||||

|

|

|

вори- |

|

|

|

|

|

|

связан- |

|

|

|

|

|

ное |

мое |

|

|

|

|

|

|

ная |

|

|

|

|

|

|

|

|

|

|

|

|

||

37,0– |

|

49,0– |

1,2– |

0,4– |

0,2– |

0,5– |

|

0,1– |

0,0– |

0,2 |

5,9– |

|

42,0 |

|

53,0 |

2,0 |

0,8 |

0,4 |

0,9 |

|

0,25 |

0,2 |

6,9 |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

На ВАЗ и ОАО «Воскресенские минудобрения» используется одинаковые |

|||||||||||

сырье (кольский апатитовый |

концентрат) и технология его переработки. |

|

Поэтому по химическому |

составу |

фосфополугидраты различаются |

несущественно (см. таблицу 3.1). |

|

|

Влажность ФПГ, отобранного с фильтра, изменяется в пределах от 21 до |

||

25 % по массе, насыпная плотность — 670–740 |

кг/м3. |

|

84

Фазовый анализ проб ФПГ показал, что остаток на фильтре по фазовому составу также отличается несущественно, содержание полуводного сульфата кальция в пробах достигает 87 % массы (в расчете на сухой).

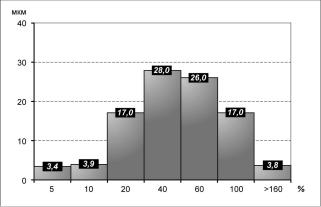

Зерновой состав

Зерновой состав 10 проб ФПГ, отобранных с фильтра, определен методом лазерного сканирования с последующей статистической обработкой результатов и приведен на рисунке 4.1

Рисунок 4.1 - Зерновой состав ФПГ

Из рисунка 4.1 следует, что ФПГ по зерновому составу существенно отличается от гипсовых вяжущих, изготовленных из природного сырья. ФПГ содержит сравнительно немного зерен размером более 60 мкм, преобладают зерна размером 10− 60 мкм.

Удельная поверхность сухого ФПГ, определенная методом воздухопроницаемости, изменяется в пределах от 1300 до 1600 см2/г, методом термотемпературной адсорбции азота — от 6,1 до 9,8 м2/г.

Результаты испытаний ФПГ, отобранного с карусельного фильтра по методике ГОСТ 125, приведены в таблице 4.2.

|

|

|

|

|

85 |

|

|

|

|

|

Таблица 4.2 |

– Технические свойства фосфополугидрата |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Сроки схватывания, |

|

Предел прочности, МПа |

|

|||||

Нормаль |

|

|

ч-мин |

|

|

|||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

-ная |

|

|

|

|

при изгибе |

при сжатии |

||||

густота |

|

|

|

|

|

|

|

|

|

|

начало |

|

конец |

в |

|

сухих |

в |

|

сухих |

||

теста, % |

|

|

|

|

||||||

|

|

возрасте |

|

возрасте |

|

|||||

|

|

|

|

|

|

образцов |

|

образцов |

||

|

|

|

|

|

24 ч |

|

|

24 ч |

|

|

68–79 |

|

4.30– |

|

10.50–11.50 |

0,4–0,8 |

|

0,8–1,3 |

0,8–1,1 |

|

1,5–2,2 |

|

7.30 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Испытания показали, что по скорости процессов гидратации, схватывания и твердения ФПГ ОАО «Воскресенские минудобрения» не может быть использован для производства строительных изделий без предварительной механохимической активации.

Исследования проб ФПГ, проведенные центральной химической лабораторией и автором, показали, что по химическому, фазовому и зерновому составам ФПГ, образующийся на ВАЗ и ОАО «Минудобрения», различаются несущественно. Поэтому механохимическая обработка отхода должна быть эффективной как в части изменения реологических свойств формовочных смесей, так и в части ускорения процессов гидратации, схватывания и твердения полуводного сульфата кальция.

С 1995 г. в г. Воскресенске организовано производство строительных изделий из ФПГ с предварительной механохимической активацией отхода (фирма «ЭСМА») по технологии, разработанной автором (см. рис. 3.16).

В качестве активатора используется пыль электрофильтров цементного завода «Гигант», расход активатора — 3 % массы сухого ФПГ (см. табл. 3.5).

Из ФПГ изготавливаются:

—плиты межкомнатных перегородок (ГОСТ 6628);

—стеновые камни; (ТУ 10-61-387-87)

—архитектурно-декоративные изделия.

Объем переработки ФПГ на предприятии «ЭСМА» достигает 120 тыс т в

год.

86

5 ФОСФОГИПС ПО «ФОСФОРИТ» (г. КИНГИСЕПП)

На ПО «Фосфорит» применяется дигидратный режим разложения кольского апатитового концентрата.

Количество фосфогипса, приходящегося на 1 т ортофосфорной кислоты (по Р2О5), зависит от качества флотоконцентрата. При работе на сырье Ковдорского горно-обогатительного комбината образуется 4,30 т фосфогипса, а при использовании смеси Кировского и Ковдорского флотоконцентратов — 4,51 т фосфогипса.

Полученный при фильтрации фосфогипс подвергается двукратной промывке. Его удаление осуществляется тремя способами: автосамосвалами, канатной дорогой и гидротранспортом. Первыми двумя способами («сухое удаление») удаляют до 90 % фосфогипса.

Использование автотранспорта для перевозки фосфогипса — дорогое и трудоемкое решение проблемы. Его накопление особо затруднительно в дождливую погоду и в осенне-зимний сезон, т. к. влажный фосфогипс разжижается. Необходимо иметь большой парк автосамосвалов и специальное ремонтное хозяйство, сооружать автодороги тяжелого типа.

На ПО «Фосфорит» осуществляется удаление фосфогипса по канатной дороге маятникового типа длиной 2000 м. На погрузочную станцию фосфогипс подается ленточным конвейером длиной 900 м и на высоте 8 м над уровнем земли. Производительность системы 1,020 млн т в год. В условиях ПО «Фосфорит» при небольшом расстоянии, отсутствии перепадов по высоте, умеренной ветровой нагрузке (до 10 м/с) данный способ удаления является эффективным. По подсчетам экономистов он целесообразен при транспортировании до 1,5 млн т фосфогипса в год. При «сухом» способе нейтрализация жидкой фазы не производится.

87

Рисунок 5.1 — Карта накопителя ПО «Фосфорит»:

Место отбора проб: + – номер скважины;

X и Y – координаты скважины по отношению к основному реперу; Н – высота места отбора пробы

При проведении обследования шламонакопителей третьей и четвертой технологической карты «сухого» удаления фосфогипса было пробурено 6 скважин глубиной от 9 до 20 м. На рисунке 5.1 дан план участка отбора проб в масштабе 1 : 3000, где Х и Y — координаты скважин, в м по отношению к основному реперу, Н — высота места отбора пробы, в м. В целях облегчения передвижения оборудования и техники работы производились зимой в декабре. Диаметр скважин равнялся 160 мм. Площадь исследуемого участка — 2500 м2. Отобранные образцы фосфогипса были поделены с интервалом 3 м по высоте скважины на пробы, которые потом усреднялись. Нижние горизонты скважин соответствуют возрасту фосфогипса, равному 13–14 лет. Глубина бурения ограничивалась близостью гидроизоляционного экрана.

88

Таблица 5.1 - Содержание фторидов в фосфогипсе, % (в пересчете на F-1)

Глубина отбора проб, м |

|

|

Номер скважины |

|

|

||

|

|

|

|

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

|

|

|

|

|

|

|

|

0–3 |

0,25 |

0,10 |

0,10 |

0,06 |

0,10 |

0,09 |

|

|

|

|

|

|

|

|

|

3–6 |

0,20 |

0,11 |

0,09 |

0,08 |

0,09 |

0,10 |

|

|

|

|

|

|

|

|

|

6–9 |

0,16 |

0,10 |

0,09 |

0,08 |

0,08 |

0,13 |

|

|

|

|

|

|

|

|

|

9–12 |

0,19 |

0,20 |

0,11 |

– |

0,07 |

– |

|

|

|

|

|

|

|

|

|

12–15 |

0,20 |

0,11 |

0,18 |

– |

0,10 |

– |

|

|

|

|

|

|

|

|

|

15–18 |

– |

0,19 |

0,20 |

– |

– |

– |

|

|

|

|

|

|

|

|

|

18–20 |

– |

0,18 |

0,21 |

– |

– |

– |

|

|

|

|

|

|

|

|

|

20–22 |

– |

– |

0,21 |

– |

– |

– |

|

|

|

|

|

|

|

|

|

Таблица 5.2 - Содержание ортофосфорной кислоты и фосфатов в фосфогипсе, % (в пересчете на Р2О5)

Глубина |

|

|

|

|

|

|

|

|

|

Номер скважины |

|

|

|

|

|

|

|

|

|

||||||

отбора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

2 |

|

|

|

3 |

|

4 |

|

|

|

5 |

|

|

|

6 |

|||||||

проб, |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

об. |

в.р. |

|

об. |

в.р. |

|

об. |

в.р. |

об. |

в.р. |

об. |

в.р. |

|

|

об. |

в.р. |

||||||||||

м |

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0–3 |

1,08 |

|

|

0,11 |

|

0,81 |

|

0,18 |

|

0,75 |

|

0,18 |

0,71 |

|

|

0,08 |

0,97 |

|

0,24 |

|

0,76 |

|

0,2 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

3–6 |

1,42 |

|

|

0,43 |

|

1,05 |

|

0,40 |

|

0,83 |

|

0,22 |

0,96 |

|

|

0,98 |

1,09 |

|

0,50 |

|

1,30 |

|

0,6 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

6–9 |

1,49 |

|

|

0,77 |

|

0,98 |

|

0,28 |

|

1,03 |

|

0,40 |

0,97 |

|

|

0,33 |

1,02 |

|

0,39 |

|

1,74 |

|

1,0 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9–12 |

1,33 |

|

|

0,63 |

|

1,60 |

|

0,45 |

|

1,10 |

|

0,46 |

— |

|

— |

0,96 |

0,38 |

— |

|

— |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12–15 |

1,4 |

|

|

0,59 |

|

1,32 |

|

0,68 |

|

1,16 |

|

0,52 |

— |

|

— |

1,07 |

0,41 |

— |

|

— |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15–18 |

— |

— |

1,48 |

0,57 |

1,37 |

|

|

0,55 |

— |

|

— |

— |

|

— |

|

— |

|

— |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18–20 |

— |

— |

0,60 |

0,18 |

1,45 |

|

|

0,82 |

— |

|

— |

— |

|

— |

|

— |

|

— |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20–22 |

— |

— |

— |

— 1,58 |

|

|

0,92 |

— |

|

— |

— |

|

— |

|

— |

|

— |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

об. — суммарное содержание фосфорной кислоты и фосфатов в пересчете на Р2О5

в.р. — суммарное содержание фосфорной кислоты и фосфатов, растворенных в воде, в пересчете на Р2О5

89

Результаты определения содержания фторидов (в пересчете на F–1 ) и фосфатов (в пересчете на P2O5) приведены соответственно в таблицах 5.1 и 5.2. По содержанию сульфата кальция фосфогипс из отвалов относится к гипсовому сырью 1-го сорта по ГОСТ 4013. Колебания содержания сульфата кальция для фосфогипса — 92 – 97 %. Суммарное содержание примесей не выходит за пределы 5 % массы сухого ФГ.

Анализ таблиц 5.1 и 5.2 свидетельствует о закономерном увеличении содержания растворимых в воде примесей по высоте слоя в накопителе.

К ним относятся не связанные фосфорная и серная кислоты, фосфаты калия, натрия и калия, кремнефториды калия, натрия и другие.

Повышение содержания этих примесей в нижних горизонтах свидетельствует об их инфильтрации вместе с влагой, с одной стороны, и об их выщелачивании дождевой водой с другой, что вызывает увеличение рН жидкой фазы шлама с 2,5 после вакуум-фильтра до 4,0–4,5 на поверхности отвала. Для предотвращения попадания кислых вод в окружающую среду в накопителе устроен экран из полиэтиленовой пленки и специальный ров с дамбой вокруг шламонакопителя.

Технические условия производства ЭФК допускают содержание в фосфогипсе растворимых в воде фосфорной кислоты и фосфатов (по Р2О5) до 0,5− 0,7 % и фторидов до 0,15− 0,20 %. Значительное превышение этого уровня в некоторых пробах свидетельствует о неустойчивости параметров технологического процесса.

В зимний период на влажности сильно сказывается изменение дисперсности фосфогипса по вертикали. Результаты определений удельной поверхности проб (метод воздухопроницаемости) приведены в таблице 5.3.