9555

.pdf

78

Средства выверки и временного крепления конструкций. Выверка и временное закрепление являются ответственными этапами монтажного процесса. Выверка – это операция, обеспечивающая приведение конструкции в проектное положение. Точность установки и выверки монтируемых элементов оценивают визуально или инструментально.

Визуальная выверка производится с использованием стальных рулеток, шаблонов и других средств измерения. Она эффективна при высокой точности опорных поверхностей, торцов и сопряжений монтируемых элементов конструкций.

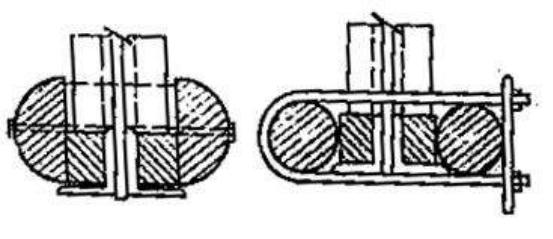

Инструментальная выверка более универсальна. Ее осуществляют с использованием различных инструментов – теодолитов, нивелиров, лазерных приборов и устройств. Инструментальная выверка требует применения средств, обеспечивающих ограничение перемещения монтируемых конструкций по вертикали или горизонтали. К ним относятся специальные виды кондукторов (рис. 35), рамношарнирных индикаторов, связевых систем и т.д.

При временном креплении конструкции выверяют, после чего доводят до завершения процесс постоянного закрепления. Так, при монтаже металлических колонн временное крепление должно обеспечить их устойчивость в проектном положении до закрепления башмака колонны на анкерных болтах и постановки постоянных связей, а для железобетонных колонн – до достижения бетоном в опорных стыках прочности, необходимой для обеспечения статической устойчивости колонн. Для временного крепления конструкций используют расчалки, подкосы, распорки, клинья, фиксаторы, одиночные и групповые кондукторы. Постоянное крепление конструкций должно обеспечить устойчивость их в проектном положении на период монтажа вышерасположенных конструкций и последующей эксплуатации здания или сооружения. Постоянное закрепление может быть выполнено в зависимости от конструкции стыка сваркой закладных деталей или выпусков арматуры, на болтах, замоноличиванием стыков.

Обустройство конструкций производится для обеспечения безопасных условий труда на высоте. Сборные конструкции обустраивают подмостями, лестницами, люльками, монтажными площадками и др.

4.3.2. Монтаж конструкций одноэтажных промышленных зданий с железобетонным каркасом

Промышленные здания с железобетонным каркасом проектируют в основном на базе унифицированных типовых секций, пролетов, шагов колонн.

При выборе метода монтажа промышленного здания следует учитывать его конструктивную схему, необходимую последовательность сдачи под монтаж технологического оборудования, расположение будущих технологических линий. Одноэтажные промышленные здания легкого и среднего типа монти-

79

руют комбинированным методом. При этом методе первым потоком устанавливают колонны и замоноличивают стыки между колоннами и стаканами фундаментов, вторым потоком монтируют подкрановые балки, третьим потоком ведут одновременный монтаж конструкций покрытия. К началу монтажа подкрановых балок бетон в опорном стыке должен набрать не менее 70 % проектной прочности.

Монтаж колонн включает приемку фундаментов с геодезической проверкой положения их осей и высотных отметок.

Монтаж колонн, которые предварительно раскладывают у мест монтажа, производят способом «на весу». Строповку колонн выполняют различными фрикционными захватами или с использованием самобалансирующихся траверс. Колонну, установленную в стакан фундамента, центрируют до совпадения рисок с рисками на верхней плоскости фундамента.

Для проверки вертикальности колонны два теодолита располагают под прямым углом к цифровой и буквенной осям зданий. При этом визирную ось теодолита совмещают с рисками, нанесенными на стакане в нижней части колонны, а затем, плавно поднимая трубу теодолита, – с риской у верхнего торца колонны. Расстояние от теодолита до выверяемой колонны принимают таким, чтобы при максимальном подъеме трубы угол ее наклона не превышал

30…35º.

Выверку и временное крепление колонн производят с помощью одиночных кондукторов (рис. 35) или стальных, или железобетонных клиньев (по два у каждой грани колонны). Колонны высотой более 12 м дополнительно раскрепляют расчалками, верхние концы которых крепят к хомуту, устанавливаемому на колонне выше центра ее тяжести. Средства временного крепления демонтируют после достижения бетоном стыка колонны и фундамента 70 % прочности.

Монтаж подкрановых балок производят после проверки отметок опорных площадок и определения монтажного горизонта. Балки устанавливают по осевым рискам с временным раскреплением. После временного закрепления подкрановых балок в пределах одного пролета или температурного блока осуществляют геодезическую проверку в плане и по высоте. Затем сваривают закладные детали. После окончательной выверки подкрановых балок составляют исполнительную схему, на которой отмечают геодезическое положение монтируемых элементов; этой схемой пользуются при установке рельсовых путей.

Монтаж ферм (балок) покрытия выполняют с транспортных средств или с предварительной раскладкой в зоне монтажа в специальных кассетах (рис. 36). Подстропильные фермы обычно монтируют в одном потоке с подкрановыми балками. Перед подъемом фермы обстраивают люльками, лестницами, устанавливают распорки для временного крепления, навешивают страховочный канат, расчалки и оттяжки.

При монтаже ферму поднимают на высоту, на 0,5…0,7 м превышающую отметку опор, разворачивают с помощью оттяжек на 90º и опускают на опоры. Правильность установки контролируют путем совмещения соответствующих

80

рисок. Для строповки ферм применяют траверсы с полуавтоматическими захватами, обеспечивающими дистанционную расстроповку.

Рис. 36. Схема предварительной раскладки конструкций при монтаже покрытия одноэтажного промышленного здания:

1 – панели покрытия; 2 – подстропильные фермы; 3 – кран на монтаже подстропильных ферм; 4 – стропильные фермы; 5 – основной монтажный кран

Первую смонтированную ферму раскрепляют расчалками, а последующие крепят специальными распорками. Расчалки и распорки снимают только после установки и приварки плит покрытия. На опорах фермы выверяют с помощью специальных кондукторов.

Плиты покрытия предварительно складируют в зоне действия монтажного крана. Монтаж плит осуществляют сразу после установки и постоянного крепления очередной фермы, что обеспечивает жесткость ячейки каркаса. Плиты монтируют с симметричной загрузкой фермы (балки), приваривают закладные детали плит в трех углах, после чего освобождают от стропов. Швы между плитами замоноличивают цементно-песчаным раствором.

Монтаж стенового ограждения, трудоемкость которого составляет 30…40 % трудовых затрат при монтаже надземной части здания, ведут отдельным потоком. Стеновые панели, как правило, монтируют с транспортных средств, используя для этого стреловые краны или специальные установщики в виде самоходных башенных агрегатов, оборудованных самоподъемной монтажной площадкой.

81

4.3.3. Монтаж конструкций многоэтажных производственных зданий с железобетонным каркасом

Многоэтажные здания с железобетонным каркасом монтируют башенными или стреловыми кранами; монтаж преимущественно ведут с предварительной раскладкой конструкций в зоне действия монтажного крана.

Монтаж надземной части начинают с монтажа колонн. Применяют одноэтажные и многоярусные колонны высотой 2…4 этажей. В зависимости от длины колонн в процессе подъема их стропят за одну или две точки с помощью рамочных, пальцевых, балансирных захватов.

Двух-, трех- и четырехэтажные колонны устанавливают в проектное положение, используя рамно-шарнирные индикаторы (РШИ), одиночные или групповые кондукторы, подкосы. При использовании одиночных кондукторов

иподкосов может применяться дифференцированный или комплексный методы

монтажа. Дифференцированный метод предусматривает раздельную установку в пределах захватки колонн, ригелей и связевых плит перекрытия (располагающихся напротив колонн) первого этажа, далее монтаж рядовых плит. Затем осуществляется монтаж ригелей и плит перекрытия второго этажа

ит.д. Комплексный метод предусматривает монтаж всех конструкций каркаса в пределах каждой ячейки здания.

До монтажа колонн укладываются опорные балки, которые крепят к петлям фундаментов с помощью анкерных устройств. На колонне закрепляют хомуты и навешивают на нее подкосы, затем подают ее на монтаж. Для обеспечения пространственной жесткости и соблюдения точности размеров после монтажа ригелей первого этажа производят установку связевых плит и после их сварки производят монтаж связевых плит. На втором этаже цикл повторяют.

РШИ используют при монтаже колонн высотой до 18 м (рис. 37). РШИ представляет собой групповой кондуктор с шарнирно закрепленной на нем рамой с хомутами для крепления оголовков четырех колонн. Индикаторы устанавливают через ячейку здания и связывают между собой калибровочными тягами. При установке двух РШИ одновременно монтируют 8 колонн, при установке четырех РШИ – 16 колонн. Монтаж каркаса начинают с ячеек, где расположены диафрагмы жесткости. РШИ подают на перекрытие монтируемого этажа, выверяют и крепят к ранее смонтированным конструкциям. Монтируемую колонну подают в РШИ и с помощью зажимных винтов хомутов временно закрепляют и расстроповывают. Выверку колонн осуществляют с помощью винтов, а их вертикальность проверяют теодолитами. После сварки стыков колонн монтируют ригели первого этажа, затем – связевые плиты. Далее монтируют рядовые плиты покрытия в ячейках между кондукторами.

Аналогично монтируют конструкции второго этажа, кондукторы перемещают на следующую позицию (через ячейку). На второй позиции устанавливают колонны, монтируют плиты перекрытия в освободившихся ячейках на предыдущей позиции кондукторов. Укладывают ригели, связевые плиты и т.д.

82

Монтаж наружных стеновых панелей производят одновременно с монтажом элементов каркаса или отдельным потоком. До начала установки навесных панелей стен определяют их проектное положение путем разметки и нанесения рисок. Риски для установки панелей стен в плане наносят на колонны и плиты перекрытия, а по высоте – на грани колонн.

Рис. 37. Монтаж многоэтажных зданий с использованием групповых кондукторов РШИ:

а – схема перестановки кондукторов; 1,2,3,4 – положения кондукторов; б – последовательность монтажа конструкций; 1 – установка кондуктора; 2 – монтаж колонн; 3 – ригелей; 4 – распорных (связевых) плит; 5 – ригелей второго яруса; 6 – рядовых плит первого и второго ярусов

4.3.4. Особенности монтажа конструкций крупнопанельных зданий

При монтаже крупнопанельных зданий особое внимание следует уделять правильной последовательности и точности установки сборных элементов. Это обеспечивает неизменяемость и устойчивость каждой смонтированной ячейки здания. Прочность стыковых соединений, возможность выполнения послемонтажных процессов в ранее смонтированной части здания и безопасность производства работ.

При монтаже бескаркасных панельных домов с несущими поперечными стенами вначале устанавливают панели поперечных несущих стен, затем – панели наружных стен, санитарно-технические кабины, лестничные марши и площадки, панели перекрытий.

83

Монтаж надземной части начинают с разметки на перекрытии мест установки панелей, при этом наносят краской не оси поперечных панельных стен, а грани их лицевых сторон. Затем определяют монтажный горизонт, то есть отметки нижней грани стеновых панелей. По этим отметкам устраивают маяки, по которым раствором выравнивают монтажный горизонт в пределах захватки или этажа.

Рис. 38. Монтаж стеновой панели:

1 – струбцина; 2 – строп; 3 – подкос; 4 – стяжная муфта

Для фиксации панелей по заданным осям применяют вилочные, штыревые или другие фиксирующие приспособления. Наружные стеновые панели устанавливают без фиксаторов, по наружным граням стен.

При свободном методе монтажа (рис. 38) панели в проектное положение устанавливают с помощью индивидуального монтажного оснащения в виде жестких подкосов со стяжными муфтами, накидными струбцинами и другими приспособлениями. Подкосы крепят к панелям перекрытий за монтажные петли или с помощью захватных приспособлений, закрепленных в отверстиях, устроенных в панелях.

После окончательной выверки панели закрепляют в проектном положении путем сварки закладных деталей или других креплений и последующего замоноличивания швов. Монтаж панелей перекрытий начинают от лестничной клетки, что облегчает подъем монтажников на монтажный горизонт.

4.3.5. Технология устройства монтажных соединений элементов сборных железобетонных конструкций

Взаимные примыкания элементов конструкций на монтаже друг к другу называют монтажными соединениями, трудоемкость их выполнения составляет 30…60 % трудоемкости их монтажа. Качество соединения сборных элементов в значительной степени определяет надежность смонтированных конструкций и основные эксплуатационные показатели здания или сооружения.

В зависимости от числа соединяемых элементов и вида соединения различают стыки, швы, узлы. Стыком называют место, где соединяются две крайние части конструкции, например, соединение колонн в многоэтажных зданиях. Швом называют место контурного соединения элементов, например, горизонтальные и вертикальные соединения между смежными панелями. Узлом называют соединение нескольких элементов различного конструктивного назначения, например, стык колонны и фундамента, стропильных ферм и колонны.

84

Соединения бывают несущими и ненесущими. Несущие воспринимают нагрузку и должны обеспечивать необходимую прочность соединения. К несущим относятся, например, соединения элементов каркаса здания. Примером ненесущего соединения является шов между плитами перекрытия.

В зависимости от способа выполнения различают сухие, замоноличенные и смешанные соединения. Сухие соединения выполняют на болтах, заклепке или электросварке; пример такого соединения – стык колонны с подкрановой балкой. Замоноличенные соединения выполняют с помощью заполнения полости стыка раствором или бетоном; пример – соединение колонны и фундамента. Смешанные соединения устраивают в два этапа: детали сначала сваривают или соединяют на болтах, затем стык замоноличивают. К таким соединениям относятся жесткие рамные узлы в многоэтажных зданиях.

Ко всем соединениям предъявляются требования по прочности, жесткости, коррозионной стойкости. Соединения определенных видов должны отвечать дополнительным требованиям, например, стыки панелей наружных стен должны быть герметичными и нетеплопроводными.

Основными операциями при устройстве соединений сборных железобетонных конструкций являются: сварка арматуры и закладных деталей, их антикоррозионная защита, замоноличивание стыков раствором или бетонной смесью, герметизация и утепление стыков (для стыков наружных стеновых панелей).

4.3.6. Особенности монтажа металлических конструкций

Металлические конструкции экономически целесообразно применять при возведении каркасов промышленных зданий тяжелого типа с пролетом более 30 м, каркасов гражданских зданий повышенной этажности, высотных сооружений (мачты, телебашни), резервуаров, газгольдеров и т.п. Монтаж металлических конструкций имеет свои технологические особенности.

Монтаж колонн. Монтажу колонн предшествуют работы по подготовке и приемке фундаментов. Колонны устанавливают на фундаменты, в которые заделаны анкерные болты. Каждая колонна имеет опорную плиту (башмак) с отверстиями. Положение анкерных болтов должно соответствовать расположению отверстий на опорной плите. Отметка верха фундамента должна быть доведена до проектной с отклонениями не более 2 мм, что достигается путем установки закладных опорных фрезерованных деталей. При подготовке верхней поверхности фундаментов в строгом соответствии с проектными допусками монтаж колонн может производиться безвыверочным методом.

Металлические колонны одноэтажных зданий монтируют способом «на весу» с предварительной раскладкой их у места установки или с транспортных средств. Подготовка колонн к монтажу заключается в установке опорных столиков, уголков и других деталей для опирания и крепления стеновых панелей, проушин для строповки, скоб или кронштейнов для навески подмостей и лестниц. На колонны наносят осевые риски.

Строповка колонн производится преимущественно за верхнюю часть, что обеспечивает при симметричной колонне ее вертикальную подачу к месту

85

установки, облегчая наводку башмака на анкерные болты и совмещение осевых рисок колонны и фундамента. Закрепленные анкерными болтами колонны расстроповывают, после чего проводят геодезическую контрольную проверку их вертикальности в обеих плоскостях разбивочных осей.

При монтаже колонн высотой до 15 м их устойчивость обеспечивается затяжкой гаек анкерных болтов, а при наличии узких башмаков – дополнительной установкой расчалок. Для колонн высотой более 15 м производят постановку дополнительных расчалок вдоль ряда колонн. Первые две колонны ряда немедленно раскрепляют постоянными или временными жесткими связями.

Монтаж подкрановых балок. Металлические подкрановые балки при шаге колонн 6, 12 и 24 м изготавливают сварными двутаврового сечения. На опорах балки имеют торцовые опорные ребра со строганной нижней кромкой, которыми балки опираются на консоли колонны. Металлические балки раскладывают, стропят и устанавливают аналогично железобетонных балкам. Временное крепление подкрановых балок осуществляют на болтовых соединениях, по высоте и в плане регулируя подкладками. Между собой балки соединяют болтами.

Монтаж ферм. Фермы монтируют после окончательного закрепления колонн подкрановых балок и связей между ними. В зависимости от пролета их стропят в двух или четырех точках траверсами с захватами дистанционного управления. При большой гибкости ферм производят их временное усиление бревнами, деревянными брусьями (рис. 39) или используют специальные плоскостные траверсы, исключающие монтажные деформации.

Рис. 39. Усиление стальной фермы бревнами

В плоскостной траверсе с помощью механических домкратов и упоров закрепляют пояса фермы, тем самым снижая ее гибкость. После установки фермы освобождают фиксирующие домкраты. Во избежание раскачивания при подъеме фермы к ее концам крепят оттяжки. Устойчивость первой фермы обеспечивают установкой четырех расчалок. Вторую и последующие фермы крепят к ранее установленным с помощью постоянных связей.

86

Плиты покрытия укладывают симметрично по направлению от опорных узлов к коньку. При наличии фонаря первоначально плиты монтируют по ферме, а затем по фонарю от конька к краям.

Элементы металлических конструкций при монтаже соединяют сваркой или на болтах.

5. Работы периода "закрытия контура" здания

5.1. Кровельные работы

Кровля – элемент здания, предназначенный для предохранения здания от проникновения атмосферных осадков. Кровли должны быть водонепроницаемыми, водостойкими, морозоустойчивыми, непродуваемыми, термостойкими и достаточно прочными, чтобы противостоять нагрузкам от снега и механическому воздействию на них при очистке снега и ремонте. Работы по устройству кровли называют кровельными.

Устройство кровли – последняя стадия по возведению «коробки» здания. Технологический процесс устройства кровли зависит от вида используемого кровельного материала.

Наиболее широко используют рулонные и мастичные кровли, позволяющие применять средства механизации и, как следствие, существенно сокращать трудоемкость работ. Реже применяют кровли из асбестоцементных материалов, листовой стали и черепицы.

Кровельные работы при незначительной сметной стоимости (до 3%) составляют 10…15 % от общей трудоемкости. Наиболее трудоемкими являются процессы устройства кровли из черепицы.

5.1.1. Устройство рулонных кровель

Рулонные кровли подразделяют на плоские с уклоном менее 2,5 % и скатные с уклоном более 2,5 %. Наибольшие уклоны скатов рулонных кровель не должны превышать 25 %.

Основанием под рулонную кровлю должна быть сплошная, гладкая, сухая, жесткая поверхность. В случае деревянного основания по несущему настилу, уложенному по стропилам вдоль конька, устраивают сплошной выравнивающий слой под углом 45º к несущему настилу из узких сухих досок толщиной 12…20 мм.

По железобетонным плитам покрытия рулонная кровля устраивается следующим образом. Непосредственно по плитам покрытия укладывается слой пароизоляции, которая выполняется из одного слоя кровельного рулонного материала на битумной мастике. Функция пароизоляции – предотвращение проникновения влаги из помещения в теплоизоляцию. Теплоизоляция выполняется, главным образом, монолитной или плитной. Монолитную теплоизоляцию устраивают из керамзитобетона, газобетона, пенобетона и др. Теплоизоляционные плиты изготавливают из газо- и пенобетона, пенополистирола, фибролита и др. По поверхности утеплителя устраивается цементно-песчаная

87

или асфальтобетонная стяжка толщиной 10…30 мм. Стяжку разрезают температурно-усадочными швами на квадраты размером 4х4…6х6 м с помощью закладки в свежеуложенный раствор реек толщиной 10 мм. Рейки впоследствии удаляют, а швы заполняют битумной мастикой. Поверхность стяжки огрунтовывается разжиженной битумной мастикой (асфальтовые стяжки не грунтуют). После высыхания грунтовки производят наклейку двух-,

трехслойного гидроизоляционного ковра. Для защиты рулонных материалов от механического воздействия кровлю покрывают слоем мелкого гравия (зерна крупностью 5…10 мм), песка, дробленой слюды, втапливая эти материалы в покрывающую рулонный материал мастику.

Для устройства рулонной кровли используют рулонные кровельные материалы, мастики, растворители, а для защиты – мелкий гравий, песок, дробленую слюду. Рулонные материалы могут быть основные – рубероид, гидроизол, гидростеклоизол, технопласт, техноэласт, стеклорубероид, фольгоизол, фольгорубероид, безосновные – изол, бризол, эластобит на битумном, полимерном, комбинированном вяжущем с защитой крупной, мелкой, чешуйчатой посыпкой, с защитой из фольги. Получили распространение наплавляемые рулонные материалы, отличающиеся от обычных увеличенной толщиной наносимого на основу битумно-полимерного слоя. Применение этих рулонных материалов исключает необходимость в мастиках, т.к. приклеивание к основанию или к нижерасположенным слоям осуществляется за счет разогретого или разжиженного утолщенного покровного слоя.

Мастики в зависимости от вида используемого вяжущего могут быть битумные, битумно-полимерные, полимерные. Горячие мастики имеют температуру 160…180º, холодные – до 90º. Холодные мастики отличаются от горячих наличием кроме вяжущего, наполнителя (порошки из талька, известняка, золы, низкомарочного цемента и т.п.) и антисептика, еще разбавителя – нелетучего (соляровое, смазочное, трансформаторное и другие масла) или летучего (бензин, сольвент, нефрас, уайт-спирит). Кровля, выполненная на горячей мастике, более долговечна и прочна, но сложнее при выполнении. В качестве грунтовки используют жидкий раствор битума в разбавителе.

Подготовка материалов. Рулонные материалы для обеспечения плотного прилегания к основанию или нижерасположенным слоям и исключения вспучивания должны выдерживаться в раскатанном состоянии в течение 20…24 ч при положительной температуре или, как минимум, должны быть перемотаны. Процесс перемотки сочетается с очисткой рулонного кровельного материала от посыпки. Очистка от посыпки обязательна только при использовании для наклеивания горячей мастики. Работы по подготовке рулонных материалов следует производить в специальном, оборудованном противопожарными средствами помещении с использованием средств механизации. Перемотанные рулонные материалы в вертикальном положении в контейнере доставляют к месту укладки.

Мастики, как правило, готовят на специальных заводах или установках и доставляют к месту потребления в специальных машинах, предназначенных не только для транспортирования, но и для подогрева, перемешивания и подачи к