8385

.pdf77

Ремонт дорожных одежд с асфальтобетонным покрытием

При глубоком фрезеровании дорожных одежд гранулят, как правило, со-

держит смесь черных и необработанных битумом материалов, которая после до-

бавления нового вяжущего может быть повторно использована в конструкциях основания.

Возможные варианты применения гранулята в сочетании с различными вя-

жущими материалами.

1. Добавка цемента в количестве 3-5% совместно с водой приводит к суще-

ственному упрочнению обрабатываемого слоя. При этом цемент в аэрированном состоянии рассыпается непосредственно на поврежденное покрытие, а вода до-

зируется распределительной системой рисайклера. Дополнительно в случае необходимости улучшения зернового состава новой смеси до распределения це-

мента по поверхности старого покрытия рассыпается минеральный материал требуемого качества.

2. Добавка цементно-водной суспензии дает аналогичный эффект с той раз-

ницей, что сначала цемент в определенных пропорциях перемешивается с водой в передвижной установке WM 1000, а затем во взвешенном состоянии по шлангу подается в рабочую камеру рисайклера. Работы также могут производиться либо с предварительным обогащением гранулята минеральными материалами, либо без него.

3. Добавка битумной эмульсии с водой. По данной технологии в качестве вяжущего в основном используют катионные эмульсии типа ЭБК-2 (3) для по-

вышения трещиностойкости слоев. Оба компонента дозируются непосредствен-

но в рабочую камеру WR 2500. Ориентировочное количество эмульсии состав-

ляет 3-5%. Вода вносится для улучшения условий уплотнения битумоминераль-

ной смеси.

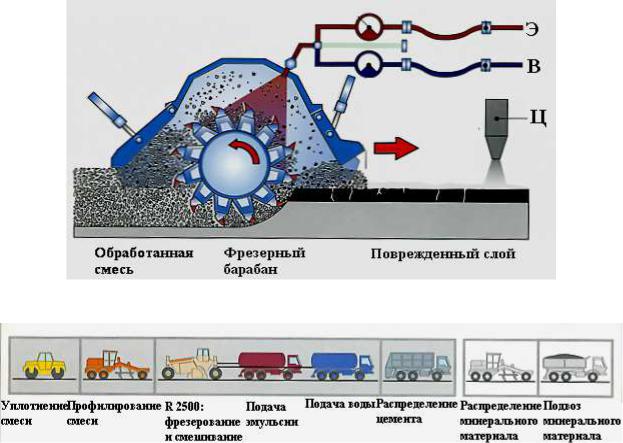

4. Комплексное укрепление цементом с битумной эмульсией (рис. 3.30). Для этого сначала оптимизируют зерновой состав старой минеральной смеси, а затем вводят добавки цемента и эмульсии в количестве от 2 до 5% по массе обрабаты-

ваемого материала. Состав новой смеси подбирают в лаборатории. Данный спо-

78

соб укрепления позволяет получать совместный эффект, характерный для неор-

ганического и органического вяжущего.

а)

б)

Рис. 1.30. Укрепление материала цементом и битумной эмульсией: а) – схема подачи вяжущих материалов; б) – схема технологического потока; Э – подача эмульсии; В – подача воды; Ц – распределение цемента

5. Комплексное укрепление битумной эмульсией и цементно-водной суспен-

зией (рис. 3.31). Данный способ отличается большей технологичностью по сравнению с предыдущим и позволяет получать битумоминеральные смеси вы-

сокого качества за счет полностью автоматизированного процесса дозирования компонентов.

6. Укрепление вспененным битумом (рис.3. 32). Технология в равной степе-

ни хорошо зарекомендовала себя как на дорогах со щебеночными покрытиями,

так и при регенерации асфальтобетонных слоев. В первом случае существенно повышается износо-, водо- и морозостойкость щебня. Покрытие становится эко-

79

логически более чистым и безопасным для двигающегося по нему автотранспор-

та. Благодаря хорошей адгезии вяжущего движение по таким покрытиям может быть открыто раньше обычных сроков. В качестве исходного компонента при-

меняются жидкие или разжиженные битумы с расходом от 2 до 4% по массе об-

рабатываемого материала.

Рис.1.31. Укрепление битумной эмульсией и цементно-водной суспензией: (условные обозначения см. выше)

Рис.1.32. Укрепление вспененным битумом: (условные обозначения см. выше)

80

1.4. Принципы проектирования технологии холодной регенерации щебеночных покрытий с применением

цементно-водной суспензии

Сущность проектирования заключается в определении компонентного со-

става регенерируемой смеси, а также в назначении основных технологических параметров обработки. Подбор состава щебеночной смеси, обработанной це-

ментно-водной суспензией (ЦВС), выполняют расчетно-экспериментальным ме-

тодом с определением расхода вяжущего и воды. До начала работ все исходные компоненты (минеральный материал, цемент и добавки) должны быть испытаны в соответствии с требованиями действующих стандартов. Для этого на объекте после пробного фрезерования старого щебеночного покрытия проводят рассев гранулята в целях уточнения фактического зернового состава укрепляемого щебня. В качестве обобщенного параметра при этом следует принимать услов-

ный показатель крупности щебня, вычисляемый по формуле:

Кр = f (M50) , |

(3.1) |

где M50 - номинальный размер фракции, соответствующий 50%

содержанию щебня на кривой рассева.

Помимо зернового состава исходного щебня в ходе предварительных лабо-

раторных испытаний должны быть изучены и определены: марка по дробности

Mщ, естественная влажность Wе, насыпная плотность ρнас, уплотняемость под статической нагрузкой ρлабщ = ƒ( Руплi). В полевых условиях выполняется проб-

ная укатка щебеночной смеси с получением зависимости плотности от числа проходов катка ρполщ = ƒ(n). Пробную укатку целесообразно производить после выбора проектной толщины регенерируемого слоя (см. ниже).

При оценке качества цемента определению подлежат: нормальная густота

(водопотребность) цементного теста Нг, сроки схватывания, тонкость помола,

марка цемента Mц,

Относительный расход цемента устанавливают в следующей последова-

тельности.

81

1. В процессе конструирования нежесткой дорожной одежды согласно [1]

назначается проектная марка Мс и нормативный модуль упругости регенерируе-

мого слоя из щебеночной смеси Ес, укрепленной цементом. По результатам рас-

чета на прочность выбирают проектную толщину слоя hпр, Далее с учетом

предполагаемой области применения готовой смеси в конструкции дорожной одежды в соответствии с [2] определяется требуемая марочная прочность на сжатие обработанного материала R28сж в возрасте 28 суток.

При работе с низкомарочным известняком значение R28сж следует дополни-

тельно корректировать с учетом потерь прочности вследствие повышенной дро-

бимости щебня при уплотнении в водонасыщенном состоянии. Фактически тре-

буемую прочность определяют по формуле: |

|

||||||

Rф |

сж |

= R28 |

сж |

· к |

в |

, |

(3.2) |

|

|

|

|

|

|||

где кв = ƒ( П) =1.0-1.54 – коэффициент, учитывающий дробимость щебня при уплотнении после обработки ЦВС.

2. Сопоставляя результаты лабораторных и полевых испытаний по уплотне-

нию щебеночных смесей, выбирают величину Руплi, соответствующую типу и массе катка, применяемого на месте производства работ, из условия

ρлабщ = ρпол щ . |

(3.3) |

Для этого с графика пробной укатки ρполщ = ƒ(n) считывают максимальное |

|

значение достигнутой плотности, посредством которого по графику |

ρлабщ |

= ƒ( Руплi) устанавливают величину соответствующей расчетной |

статической |

нагрузки Руплi, создаваемой прессом. Поскольку известняковые щебеночные смеси при уплотнении подвержены сильному измельчению, значение условного показателя крупности Кр, ранее рассчитанного по выражению (3.1), следует также уточнить с учетом фактической уплотняющей нагрузки.

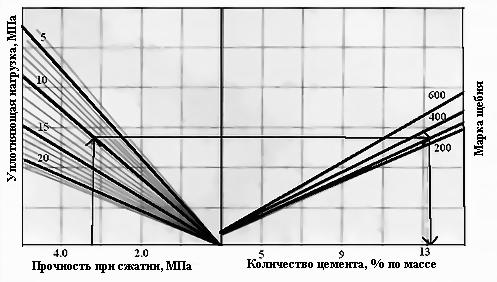

3. При известных значениях требуемой прочности регенерируемого слоя

Rфсж , уплотняющей нагрузки Руплi и марке щебня по дробимости Mщ с исполь-

зованием номограммы рис. 3.33 определяют расход цемента Ц по отношению к

82

массе обрабатываемой щебеночной смеси. Расчетное количество вяжущего, не-

обходимое для обеспечения требуемой прочности регенерируемого слоя, опре-

деляется как:

Цр = 0,75 ∙ Ц ∙ кц |

, |

(3.4) |

||||

где к = ƒ( Мi |

ц |

/ М300 |

ц |

) = 0,5 |

÷ 2.0 |

(3.5) |

ц |

|

|

|

|

||

- поправочный коэффициент на истинную марку цемента,

приведенную к цементу М300.

Рис.1.33. Номограмма к определению количества цемента

Порядок определения относительного расхода воды.

1. По номограмме рис. 3.34 устанавливают значение водоцементного отно-

шения (В/Ц)1, принимая в качестве исходных данных величины Цр, Кр, Рупл= 0

и hпрр = 0,7hпр, Номограмма составлена при следующих условиях: естественная влажность щебня Wе=3 % и нормальная густота цементного теста Нг =36%.

При использовании материалов с показателями Wе и Нг отличными от указан-

ных выше, значение (В/Ц)1 необходимо откорректировать в соответствии с их фактическими величинами.

2. Расчетное значение водоцементного отношения с учетом естественной влажности щебня вычисляют по следующей зависимости:

(В/Ц) |

= (В/Ц)1 + 0.033 ∙ (3 - W ). |

(3.6) |

р |

е |

|

83

Рис. 1.34. Номограмма к определению В/Ц

В случае необходимости одновременной корректировки по обоим парамет-

рам вычисление ведут по формуле (3.7):

|

(В/Ц) |

= (В/Ц)1 / к , |

(3.7) |

|

р |

к |

|

где |

кк = ƒ (W е, Нг) - коэффициент, учитывающий фактическую |

||

|

влажность щебня и водопотребность цемента. |

||

3. При использовании пластифицирующих добавок, например лигносульфо-

ната технического (ЛСТ), величину (В/Ц)р дополнительно следует умножить на понижающий коэффициент 0,8.

Определение технологических параметров обработки включает расчет

удельных расходов компонентов и нормы розлива цементно-водной суспензии.

1. Масса 1 м2 обрабатываемого щебеночного материала mFщ определяется по номограмме рис. 3.35 при расчетной толщине слоя, вычисляемой по формуле

(3.8):

hобр = hпр ∙ котн , |

(3.8) |

где котн = ρлабщ / ρнас - коэффициент относительного уплотнения щебеночной смеси;

84

ρлабщ – максимальная плотность щебеночной смеси при

|

|

расчетной статической нагрузке Р |

i |

, г/см3; |

|||||

|

|

|

|

|

|

|

|

упл |

|

ρ |

нас |

- плотность щебня в насыпном состоянии, г/см3. |

|||||||

|

|

|

|

|

|

|

|

|

|

2. Удельный расход цемента и воды при обработке щебеночной смеси рас- |

|||||||||

считывают по зависимостям (3.9), (3.10): |

|

|

|

||||||

|

|

mFц = 10-5 mFщ ∙ Ц р , |

|

(3.9) |

|||||

|

|

mF |

= mF |

ц |

∙ (В/Ц) |

р |

, |

|

(3.10) |

|

|

в |

|

|

|

|

|

||

|

Рис. 1.35 Номограмма к определению mFщ |

|

|||||||

3. Потребность в материалах на 1 км дороги: |

|

||||||||

mкм |

= 0,01 mF |

∙ В |

покр |

∙ |

Ц |

р |

, |

(3.9) |

|

ц |

|

щ |

|

|

|

|

|

||

|

mкм |

= mкм |

∙ (В/Ц) |

, |

|

|

(3.10) |

||

|

в |

ц |

|

|

р |

|

|

|

|

где Впокр - ширина обрабатываемого покрытия, м.

4. Норма розлива ЦВС qнцвс определяется по номограмме рис. 3.36 в зависи-

мости от (В/Ц)р , Ц р , mFщ и плотности цементно-водной суспензии ρцвс . По-

следняя в свою очередь устанавливается по рис. 3.37.

85

5. Скорость движения передвижной смесительной установки WM 1000 и

соответственно рисайклера зависит от соотношения между qнцвс и расходом сус-

пензии в магистральном трубопроводе qцвс(Ра), находящимся под избыточным давлением. Это соотношение определяется опытным путем с построением гра-

фиков вида:

V = f(q |

цвс |

(Р ), qн |

цвс |

, b |

WR |

) , |

(3.11) |

р |

а |

|

|

|

Где bWR - ширина рабочей камеры рисайклера, м.

Рис. 1.37. График к определению ρцвс

86

Общий вид зависимости (3.11) представлен на рис. 3.38.

Рис. 1.38. Номограмма к определению скорости движения распределителя ЦВС

6. Количество обрабатываемых полос по ширине проезжей части вычисляют

по формуле (3.12):

nп = Впокр / bWR . |

(3.12) |