8385

.pdf

57

ной эмульсии готовится новая смесь, которая в последствии укладывается и уплотняется асфальтоукладочным оборудованием. В данном случае:

- отпадает необходимость предварительного распределения минеральных добавок и цемента по поверхности старого покрытия с привлечением дополни-

тельных механизмов;

-исключаются ошибки в дозировании сыпучих вяжущих материалов;

-закрытая система подготовки суспензии предотвращает образование пыли,

способствуя защите окружающей среды; - обеспечиваются высокое качество и однородность смеси.

Другой особенностью данной технологии является необходимость работы рисайклера в паре с большой холодной фрезой, которая фрезерует проезжую часть отдельными полосами шириной по 2 м. При этом сначала снимают осевую полосу с укладкой валика за фрезой, а затем крайние, сбрасывая материал пово-

ротом конвейера на этот же валик. Затем автогрейдер разравнивает отфрезеро-

ванный материал по ширине рабочего органа рисайклера. Схема основного ра-

бочего оборудования рисайклера 4500 WR (CR) приведена на рис. 3.8.

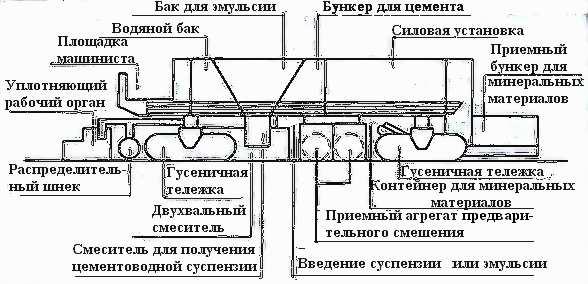

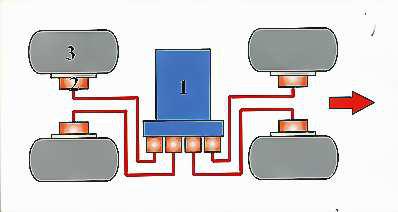

Рис.1.8. Схема рисайклера 4500 WR (CR)

Рама машины опирается на четыре гусеничных тележки, обеспечивающих высокое тяговое усилие. На раме расположены силовая установка мощностью

58

550 кВт, бункер для цемента, баки для битумной эмульсии и воды емкостью 8, 4.8 и 3.2 м3 соответственно, а также площадка для машиниста. В передней части машины предусмотрен приемный бункер для минеральных материалов. Под ра-

мой размещаются приемный агрегат для предварительного смешения гранулята и нового минерального материала, смеситель для получения цементно-водной суспензии, основной двухвальный смеситель длиной 2.8 м. Распределительный шнек и раздвижной уплотняющий орган консольно закреплены на задних гусе-

ничных тележках.

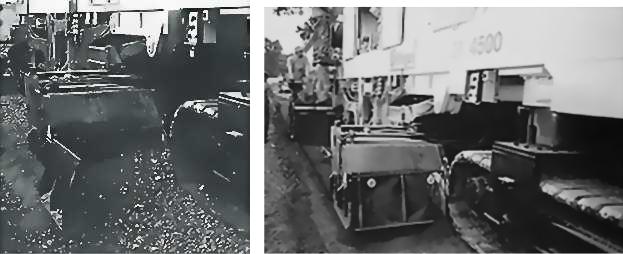

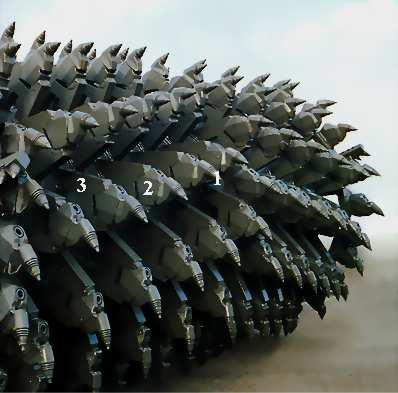

Приемный агрегат (рис. 3.9) собирает гранулят по ширине полосы, направ-

ляя его в двухвальный смеситель (рис. 3.10) для дальнейшего объединения с ми-

неральным материалом и вяжущими. Далее гомогенизированная смесь профили-

руется и уплотняется до 90% от требуемой плотности укладочным агрегатом

(рис. 3.11). При дополнительном укреплении смеси цементом последний и от-

дельно вода подаются в агрегат для приготовления цементно-водной суспензии,

откуда она поступает в основной смеситель. Пополнение бункеров и баков

Рис. 1.9. Приемный агрегат рисайклера 4500 WR (CR)

с расходными материалами для получения новой асфальтобетонной смеси ведет-

ся из емкостей, расположенных на автомобилях спереди, сзади или сбоку ри-

сайклера и находящихся в единой сцепке с ним.

59

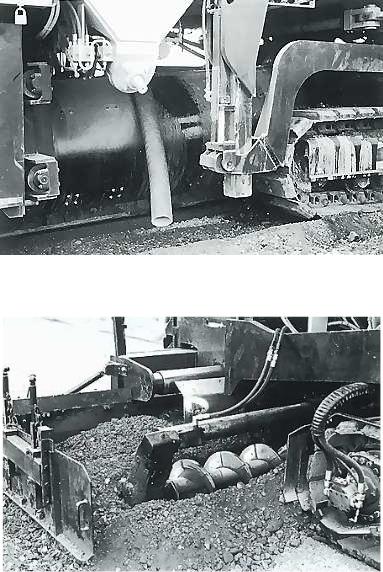

Рис.1.10. Двухвальный смеситель 4500 WR (CR)

Рис.1.11. Распределение и уплотнение новой смеси

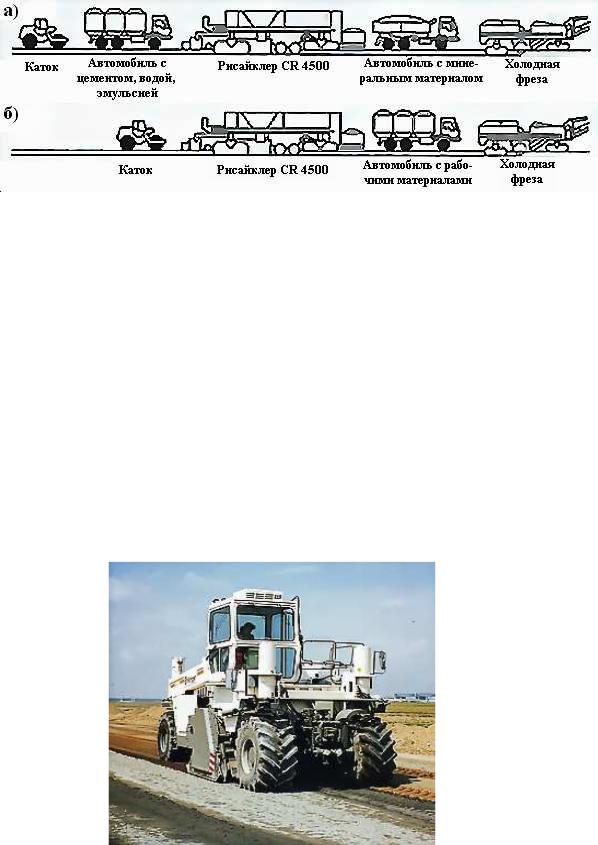

Возможно использование двух вариантов технологии (рис.3.12):

-рисайклинга с добавлением минеральных материалов;

-рисайклинга без добавки минеральных материалов.

Добавка недостающих фракций минеральной части позволяет целенаправ-

ленно улучшать скелет покрытия. Производительность рисайклера составляет около 400 т/час. Рабочая масса машины – 80000 кг.

Рисайклер WR 2500 рассчитан на регенерацию старых дорожных одежд на глубину до 500 мм при ширине рабочей полосы 2438 мм (рис. 3.13). Ходовая часть машины имеет четыре пневматических колеса повышенной проходимости.

Силовая установка мощностью 448 кВт приводит в действие фрезерный

60

Рис.1.12. Варианты технологии холодного рисайклинга: а) - с добавлением минеральных материалов; б) - без добавки минеральных материалов.

барабан, размещенный в рабочей камере. Универсальность рисайклера заключа-

ется в том, что он может измельчать укрепленные или неукрепленные слои до-

рожной одежды и гомогенизировать их с добавками минеральных материалов и вяжущего, в качестве которого используются битумная эмульсия, вспененный битум, цемент, известь или цементно-водная суспензия (ЦВС). Дозирующая си-

стема рисайклера позволяет вводить непосредственно в рабочую камеру только вяжущее, находящееся во взвешенном, растворенном или эмульгированном со-

стоянии. Сыпучие добавки вносятся отдельно. Подача каждого

Рис.1.13. Рисайклер WR 2500 в работе

вида вяжущего и воды осуществляется через свою магистраль, соединяющую расходную емкость и распределительную систему рисайклера, выведенную в

61

верхнюю часть рабочей камеры. При этом битумная эмульсия готовится в завод-

ских условиях, вспененный битум - с помощью дозирующей системы рисайкле-

ра, а ЦВС – в передвижном смесителе цемента с водой непосредственно на доро-

ге. Рабочая масса рисайклера составляет 30300 кг.

Передвижная смесительная установка WM 1000 является основным тех-

нологическим оборудованием, без которого не обходится ни один из рисайкле-

ров, за исключением WR 4500, при регенерации старых дорожных одежд с при-

менением цементно-водной суспензии (рис. 3.14). На колесном шасси в передней части по ходу движения машины размещена силовая установка для энергопита-

ния насосов, винтовых конвейеров, дозаторов цемента и воды, а также смесителя ЦВС. Далее располагаются танк с водой и бункер для цемента емкостью 11 и 25

м3 соответственно. Смеситель непрерывного действия представляет собой глав-

ный агрегат, обеспечивающий выпуск суспензии с производительностью 1000

кг/мин. Готовая смесь закачивается в магистральный трубопровод и подается в распределительную систему рисайклера. Подача исходных компонентов и рабо-

та самого смесителя регулируются автоматически в соответствии со скоростью движения всего поезда, толкаемого рисайклером посредством жесткой сцепки.

Пульт управления смесительной установкой располагается с правой стороны.

Рабочая масса машины - 24000 кг.

Рис. 1.14. Передвижная смесительная установка WM 1000: I - рисайклер; II - смесительная установка; III - цистерна с водой; 1- силовая установка;

2 – танк с водой; 3 – бункер с цементом; 4 – смеситель; 5 – пульт управления

1.2. Принцип работы основных агрегатов и систем рисайклера WR 2500

Ходовой привод

62

Концепция ходовой части рисайклеров WR 2500, выпускаемых фирмой

«Виртген», гарантирует постоянное тяговое усилие, развиваемое машиной при любых уклонах, типах и состоянии грунтов. При этом надежность трансмиссии обеспечивается наличием четырех самостоятельных гидравлических контуров,

питаемых от общего гидронасоса (рис. 3.15). Высокая проходимость достигается благодаря наличию привода на все колеса, высокому дорожному просвету и большеразмерным шинам с глубоким протектором. Рисайклер имеет одну транспортную и четыре рабочих скорости, что позволяет не только выбирать наиболее эффективный режим работы, но и быстро перемещаться с объекта на объект. В целях безопасности во время парковки предусмотрена стояночная тормозная система, блокирующая все колеса.

Рис. 1.15. Ходовой привод рисайклера: 1 – гидронасос; 2 – гидродвигатель; 3 – шина с глубоким протектором

Универсальное рулевое управление обеспечивает рисайклиру высокую ма-

невренность даже в стесненных условиях, позволяя менять рулевые пары колес с передних на задние. Управление колесными парами может осуществляться либо в ручном, либо в автоматическом режимах. В первом случае передние по ходу движения колеса поворачиваются с помощью гидроусилителя руля, а задние – дополнительным поворотным рычагом. Автоматический режим устанавливается с пульта в кабине машиниста и рассчитан только на движение по прямой. Тех-

нические возможности рулевого управления рисайклером показаны на рис. 3.16.

63

а) |

б) |

в) |

Рис. 1.16. Маневрирование рисайклера: а) – поворот передних колес; б) – одновременный поворот передних и задних колес; в) – поворот всех колес параллельно друг другу

Привод фрезы осуществляется от дизельного двигателя фирмы «Мерседес-

Венц» через муфту сцепления и ременную передачу на коробку передач и плане-

тарный редуктор фрезерного барабана. По аналогии с холодными фрезами при-

вод имеет систему автоматического натяжения ремня и регулятор мощности,

включаемый нажатием кнопки. Регулятор постоянно следит за частотой враще-

ния двигателя, оптимизируя режим работы фрезы в зависимости от прочности обрабатываемого материала. В соответствии с величиной нагрузки на барабан фрезы автоматически изменяется скорость подачи машины. Механический при-

вод отличает простота конструкции, высокий КПД и легкость смены ремней. В

целях безопасности он помещен в металлический кожух, расположенный с левой стороны по ходу движения машины (рис. 3.17).

Рис.1.17. Механический привод фрезы рисайклера: 1 – рабочая камера; 2 - защитный кожух привода фрезы

Фрезерный барабан является универсальным рабочим органом рисайклера

(рис.3. 18), с помощью которого выполняется весь набор рабочих операций по

64

холодной регенерации - гранулирование, гомогенизация, стабилизация и т.п.

Данное обстоятельство делает технологию крайне выгодной с экономической точки зрения, поскольку при этом не требуется дополнительной смены оборудо-

вания. Имея значительный вес, фреза обладает большой инерционностью и демпфирует ударные нагрузки от попадающих в рабочую камеру крупных кам-

ней. Один конец вала фрезы установлен в редукторе, а другой уложен в само-

устанавливающийся роликоподшипник, не требующий ухода. Резцы на барабане фрезы расположены так, что в рабочей камере образуется достаточное простран-

ство для смеси материала даже при большой глубине обработки.

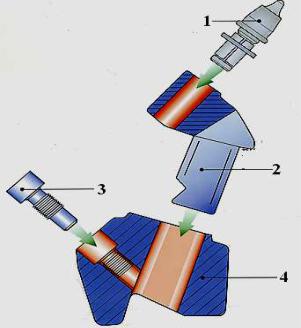

Рис.1.18. Фрезерный барабан: 1 – резец; 2 – резцедержатель; 3 – удлинитель

Отличительной особенностью конструкции резцедержателей является то,

что они приварены не к поверхности барабана, а к специальным удлинителям.

Замена изношенных деталей производится аналогично холодным фрезам. Кон-

струкция резцедержателя приведена на рис. 3.19.

65

Рис. 1.19. Конструкция резцедержателя: 1 – резец с круглым стержнем; 2 – верхняя часть резцедержателя (съемная); 3 – стопорный винт; 4 – нижняя часть резцедержателя (приваривается к удлинителю)

Рабочая камера

В зависимости от глубины отработки смешиванию подлежит различное ко-

личество материала. Для достижения требуемой производительности рабочая камера выполнена с изменяемой геометрией. В частности, внешний металличе-

ский кожух жестко прикреплен к шасси машины, а фрезерный барабан имеет возможность перемещаться в вертикальной плоскости, тем самым изменяя по-

лезный объем рабочей камеры. При необходимости увеличения глубины обра-

ботки барабан опускают вниз, и размер камеры также соответственно увеличи-

вается (рис. 3.20,а). При поднятии барабана в крайнее верхнее положение камера имеет минимальные габариты (рис. 3.20,б). Задний по ходу движения щит, регу-

лируемый при помощи подъемных гидроцилиндров, дополнительно разравнива-

ет гомогенизированный материал.

Для повышения эффективности гранулирования рабочая камера оборудова-

на дробильной планкой (передним щитом), которая также при помощи гидроци-

линдров может изменять расстояние по отношению к окружности вращения рез-

цов (рис. 3.21). В случае приближения к резцам степень измельчения материала увеличивается. Благодаря четырем скоростям фрезерования в совокупности с работой дробильных планок процесс измельчения (диспергирования) старых

66

одежд находится под постоянным контролем, обеспечивая стабиль но высокое качество подготовки исходного материала.

а)

б)

Рис.1.20. Рабочая камера с изменяемой геометрией: а) – большая глубина обработки; б) – малая глубина обработки; 1 – металлический кожух; 2 – задний щит; 3 – дробильная планка

а) |

б) |

Рис. 1.21: Дробильная планка в работе: а) – гранулирование кусков материала; б) – стабилизация материала вяжущим