6684

.pdf40

8.2. Материалы и изделия из древесины

Строганые и шпунтовые доски и бруски имеют на одной кромке шпунт, а на другой - гребень для плотного соединения элементов.

Фрезерованные изделия - плинтусы и галтели применяют для заделки углов между стенами и полом; поручни и наличники - для обшивки дверных и оконных коробок.

Паркет - бывает обыкновенный (планочный) и щитовой. Паркетные планки (дощечки) изготовляют из твердых пород - дуба, бука, ясеня и др. Щитовой паркет имеет основание из досок или брусьев, на которые наклеен паркет, набранный из отдельных планок.

Столярные изделия - оконные и дверные блоки с вмонтированными в них оконными переплетами и дверными полотнами, столярные перегородки и панели для жилых и гражданских зданий.

Фанера представляет собой листовой материал, склеенный из трех и более слоев лущеного шпона. Наружные слои шпона в фанере называют "рубашками", а внутренние "серединками". Фанеру склеивают из листов шпона, расположенных так, чтобы волокна смежных листов шпона были взаимно перпендикулярны.

Древесностружечные плиты изготовляют путем горячего прессования специально приготовленных древесных стружек с термореактивными жидкими полимерами (карбамидными или фенолоформальдегидными). Стружку получают на специальных стружечных станках, используя сырье в виде отходов деревообработки, фанерного и мебельного производства, а также неделовую древесину.

Древесноволокнистые плиты изготовляют путем горячего прессования волокнистой массы, состоящей из древесных волокон, воды, наполнителей, полимера и специальных добавок (антисептиков, антипиренов, гидрофобизующих веществ). Древесные волокна получают из отходов деревообрабатывающих производств и неделовой древесины.

9.ОРГАНИЧЕСКИЕ ВЯЖУЩИЕ

9.1.Общие сведения и классификация

Органические вяжущие вещества представляют собой природные или искусственные твёрдые, вязкопластичные или жидкие продукты, способные изменять свои физико-механические свойства в зависимости от температуры. В зависимости от химического состава, вида сырья и технологии производства органические вяжущие вещества разделяют на битумы и дёгти.

Природные битумы - вязкие жидкости или твердые вещества, состоящие

41

из смеси углеводородов и их неметаллических производных: серы, азота, кислорода и др. Природные битумы получились в результате естественного процесса окислительной полимеризации нефти.

Асфальтовые породы - пористые горные породы (известняки, доломиты, песчаники, глины, пески), пропитанные битумом. Из этих пород извлекают битум или их размалывают и применяют в виде асфальтового порошка.

Нефтяные (искусственные) битумы, получаемые переработкой нефтяного сырья, в зависимости от технологии производства могут быть: остаточные, получаемые из гудрона путем дальнейшего глубокого отбора из него масел; окисленные, получаемые окислением гудрона в специальных аппаратах (продувка воздухом); крекинговые, получаемые переработкой остатков, образующихся при крекинге нефти.

Гудрон - остаток после отгонки из мазута масляных фракций; он является основным сырьем для получения нефтяных битумов, используется в виде связующего вещества в дорожном строительстве.

Кдегтевым материалам относят различные виды дегтя и пеки, получаемые

врезультате сухой перегонки каменного угля, древесины и др.

Наиболее широкое применение все эти материалы получили в виде кровельных, гидроизоляционных и уплотняющих материалов (асфальтобетона, асфальтораствора).

Свойства битума, как дисперсной системы, определяются соотношением входящих в него составных частей: масел, смол и асфальтенов. Повышение содержания асфальтенов и смол влечет за собой возрастание твердости, температуры размягчения и хрупкости битума. Наоборот, масла, частично растворяющие смолы, делают битум мягким и легкоплавким. Снижение молекулярной массы масел и смол также повышает пластичность битума.

Марку битума определяют твердостью, температурой размягчения и растяжимостью.

Твердость определяют по глубине проникания в битум иглы (в десятых долях миллиметра) прибора - пенетрометра.

Температуру размягчения определяют на приборе «кольцо и шар», помещаемом в сосуд с водой; она соответствует той температуре нагреваемой воды, при которой металлический шарик под действием собственного веса проходит через кольцо, заполненное испытуемым битумом.

Растяжимость характеризуется абсолютным удлинением (см) образца битума («восьмерки») при температуре 25° С, определяемым на приборе - дуктилометре.

Марку битума выбирают в зависимости от назначения. По назначению различают битумы строительные, кровельные и дорожные.

Деготь представляет собой густую вязкую массу черно-коричневого цвета,

42

образующуюся при нагревании без доступа воздуха твердых видов топлива (каменного и бурого углей, горючего сланца, торфа, древесины). В строительстве применяют главным образом каменноугольные дегти, получаемые в коксохимическом производстве.

9.2. Бетоны и растворы на основе органических вяжущих веществ

Для приготовления асфальтовых растворов и бетонов применяют асфальтовое вяжущее, представляющее смесь нефтяного битума с тонкомолотыми минеральными порошками (известняка, доломита, мела, асбеста, шлака). Минеральный наполнитель не только уменьшает расход битума, но и повышает температуру размягчения бетона.

Мелким заполнителем в растворе и бетоне служат чистые природные и искусственные пески с содержанием пылевато-глинистых частиц не более 3% по массе.

Щебень изготовляют из прочных и морозостойких изверженных, осадочных и метаморфических горных пород, а также из металлургических шлаков. Из осадочных предпочитают карбонатные породы (известняки, доломиты), хорошо сцепляющиеся с битумом.

Асфальтовые бетоны подразделяют по назначению на гидротехнические, дорожные и аэродромные, для устройства полов в промышленных цехах и складских помещениях, плоской кровли, стяжек.

Основные свойства асфальтового бетона зависят от примененного асфальтового вяжущего, состава и пористости.

Асфальтовые бетоны укладывают в горячем или холодном состоянии. Наиболее распространены горячие асфальтобетонные смеси, имеющие при укладке температуру 140-170° С. Для их приготовления предварительно высушенные и подогретые до 180-200° С минеральные составляющие бетона (тонкомолотый наполнитель, песок и щебень) загружают в смеситель, в котором их перемешивают с расплавленным битумом (с температурой 150170° С). Готовые горячие смеси привозят на специальных машинах и после укладки уплотняют катками. После остывания, через 1-2 ч, асфальтобетон отвердевает, приобретая плотность и прочность.

10.МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

10.1.Общие сведения и виды металлов

Металлы обладают комплексом ценных для строительства свойств: большой прочностью, пластичностью, свариваемостью, выносливостью, способностью упрочняться и улучшать другие свойства при термомеханических и химических воздействиях. В чистом виде металлы,

43

вследствие недостаточной прочности, твердости и высокой пластичности, применяются редко. Главным образом они используются в виде сплавов с другими металлами и неметаллами, например, углеродом. Железо и его сплавы (сталь, чугун) называют черными металлами, остальные металлы и их сплавы – цветными.

Сырьем для получения черных металлов служат руды железа. Для производства цветных металлов используются бокситы, сульфидные и карбонатные руды меди, никеля, цинка и др.

Чугун получают в ходе доменного процесса, основанного на восстановлении железа из его природных оксидов, содержащихся в железных рудах, коксом при высокой температуре. В зависимости от количества и формы связи углерода и примесей с железом, чугуны имеют разные свойства, в том числе цвет, подразделяясь по этому признаку на белые и серые.

Сталь получают из чугуна путем удаления из него части углерода и примесей. Существуют три основных способа производства стали: конвертерный, мартеновский и электроплавильный.

Механические свойства металлов устанавливают по результатам статических (на растяжение, твердость и изгиб), динамических (на ударную вязкость) и знакопеременных циклических (на выносливость) испытаний.

10.2. Металлические изделия и конструкции

Металлические конструкции из черных и цветных (преимущественно алюминия) металлов широко применяются при строительстве зданий и сооружений, особенно при больших пролетах, высоте, нагрузках и повышенных антикоррозионных требованиях.

Стальная арматура для железобетонных конструкций применяется в виде стержней и проволоки гладкого и периодического профиля и канатов (рис 12).

Рис. 12. Виды арматуры: а - гладкая стержневая; б - гладкая проволочная;

в- горячекатаная периодического профиля; г -, д - пряди из проволоки;

е-холодносплющенная; ж - сварная сетка

44

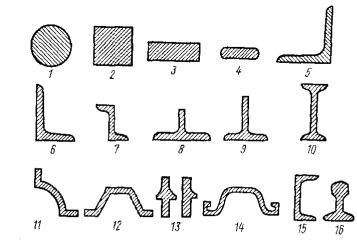

Рис. 13. Основной сортамент стальных прокатных профилей: сталь: 1 - круглая; 2 - квадратная; 3 - полосовая; 4 - шинная; уголки: 5 - равнобокий; б - неравнобокий; профили: 7 - зетовый; 8 и 9 - тавровый; 10 - двутавровый; 11 - колонный; 12 - корытный;

13 - оконный; 14 - шпунтовый; 15 - швеллер;16 - рельс

Сталь листовая. Выпускается толщиной до 160 мм, длиной 6-12 м, шириной 0,5-3,8 м. Поставляется в виде листов и рулонов.

Сталь профильная - уголки, швеллеры, двутавры, тавры, трубы и т.п. (рис. 13), из которых компонуются различные симметричные сечения, обеспечивающие повышенную устойчивость и экономичность конструкций.

Трубы горячекатаные бесшовные круглые диаметром 25-550мм и толщиной стенки 2,5-75мм. Трубы применяются в конструкциях облегченных кровель, фахверках стен, переплетах, витражах.

Профили разного назначения - оконные, дверные и фонарные переплеты, крановые рельсы, оцинкованный профильный настил, стальные канаты и высокопрочная проволока для висячих и вантовых покрытий, мостов, мачт, предварительно напряженных конструкций покрытий, труб, резервуаров и др.

Алюминиевые профили выпускаются самого различного сечения и применяются для производства оконных и дверных блоков, облицовок стен зданий, подвесных потолков и т.п.

Из первичных элементов в заводских условиях изготовляют фрагменты колонн, подкрановых и мостовых балок, ферм, прогонов, арок, цилиндрических и шатровых покрытий, других конструкций, которые затем укрупняются в блоки и монтируются на строительной площадке.

45

11. СТЕКЛО И ИЗДЕЛИЯ НА ОСНОВЕ МИНЕРАЛЬНЫХ РАСПЛАВОВ

11.1. Стекло и его свойства, изделия из стекла

Стекло и другие плавленые материалы и изделия получают из минеральных силикатных расплавов, сырьем для которых служат распространенные горные породы и некоторые побочные продукты промышленности. Минеральные расплавы в зависимости от исходного сырья разделяются на следующие группы: стеклянные, каменные, шлаковые, ситаллы и шлакоситаллы.

Стеклом называют все аморфные тела, получаемые путем переохлаждения расплавов, независимо от их химического состава и температурной области затвердевания, обладающие в результате постепенного увеличения вязкости механическими свойствами твердых тел, причем процесс перехода из жидкого состояния в стеклообразное должен быть обратимым.

В строительстве используется в основном силикатное стекло, основным компонентом которого является диоксид кремния Si02.

Стекло не является веществом с определенным химическим составом, который может быть выражен химической формулой, поэтому состав стекла условно выражают суммой оксидов. Состав строительных стекол в зависимости от вида и назначения содержит оксиды (в % по массе): SiO2 - 64-73,4; Na2O3 - 10-15,5; К2О - 0-5; СаО - 2,5-26,5; MgO - 0-4,5; Аl2О3 - 0-7,2; Fe2O3 - 0-0,4; SO3

- 0-0,5; В2О3 - 0-5.

Сырьевыми материалами для производства стекла являются: кварцевый песок, сода, доломит, известняк, поташ, сульфат натрия.

Производство строительного стекла состоит из следующих основных операций: обработка сырьевых материалов; приготовление шихты, варка стекла, формование изделий и их отжиг.

Обработка включает дробление и помол материалов, поступающих на завод в виде кусков (доломит, известняк, уголь), сушку влажных материалов (песок, доломит, известняк), просеивание всех компонентов через сита заданного размера. Приготовление шихты включает операции усреднения, дозирования и смешения.

Стекловарение производится в специальных стеклоплавильных печах непрерывного или периодического действия. При нагревании шихты до 11001150° С происходит образование силикатов сначала в твердом виде, а затем в расплаве. При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты SiO2 и А12О3 - образуется стекломасса. Для осветления и гомогенизации температуру стекломассы повышают до 1500-1600° С. Стекловарение завершается охлаждением стекломассы до температуры, при которой она приобретает вязкость, требуемую для выработки стеклоизделий.

Формование изделий производится различными методами: вытягиванием,

46 |

|

литьем, прокатом, прессованием и выдуванием. Формование |

листового |

стекла производится путем вертикального или горизонтального вытягивания ленты из расплава на специальных машинах (рис. 13). Лента вытягивается из стекломассы вращающимися валками машины через лодочку (огнеупорный брус с продольной прорезью). Отжиг - обязательная операция при изготовлении изделий. При быстром охлаждении для закрепления формы изделий в них возникают большие внутренние напряжения, которые могут привести к самопроизвольному разрушению стеклоизделий.

Закалка - эта операция применяется при получении стекла с повышенной в 4-6 раз при сжатии и в 5-8 раз при изгибе прочностью по сравнению с обычным стеклом. Закалка проводится доведением стекла до пластического состояния и затем резким охлаждением поверхности.

|

Заключительная |

обработка |

|||||

|

изделий включает в себя операции |

||||||

|

шлифования, полирования, декора- |

||||||

|

тивной обработки. |

|

|

|

|||

|

Из стекла получают сле- |

||||||

|

дующие материалы, применяемые в |

||||||

Рис. 14. Схема работы машины для |

строительстве. |

|

|

|

|

||

Листовое |

стекло |

- |

основной |

||||

вертикального вытягивания стекла: 1 - лента |

|||||||

вид стекла, |

используемый для |

||||||

стекла; 2 - стеклянный расплав; 3 - валики; |

|||||||

остекления |

оконных |

и |

дверных |

||||

4 - шахта машины; 5 - камера; б - горелка для |

|||||||

поддержания высокой температуры в камере; |

проемов, |

витрин |

и |

внутренней |

|||

7 - холодильники |

отделки |

зданий. |

Производится |

||||

|

толщиной от 2,0 до 6,0 мм трех |

||||||

марок: полированное, неполированное улучшенное, неполированное. |

|

||||||

Витринное стекло производится двух марок: полированное и неполированное, толщиной 6,5-12 мм и максимальных размеров 3000x6000 мм. Применяется для остекления витрин, витражей и окон общественных зданий.

Стекло листовое узорчатое имеет на одной или обеих сторонах четкий рельефный узор и изготовляется способом проката. Узорчатое стекло бывает бесцветным и цветным, окрашенным в массе или нанесением на поверхность его пленок оксидов различных металлов. Применяется для декоративного остекления оконных и дверных проемов, внутренних перегородок, крытых веранд и т.д.

Армированное листовое бесцветное и цветное стекло для устройства световых проемов, фонарей верхнего света, ограждений в зданиях и сооружениях различного назначения. Для армирования применяется сварная или крученная сетка из стальной проволоки диаметром 0,45-0,60 мм.

47

Армированное стекло отличается повышенной прочностью и огнестойкостью. Блоки стеклянные пустотелые применяются для устройства наружных и

внутренних ограждений, которые помимо хорошей светопропускающей способности имеют хорошие тепло- и звукоизоляционные свойства. Стеклоблоки представляют герметически закрытые полые стеклянные коробки с гладкими наружными и ребристыми внутренними поверхностями.

Профильное стекло представляет собой погонажные длинномерные светопрозрачные изделия, применяемые для устройства светопрозрачных ограждений и самонесущих стен, внутренних перегородок и прозрачных плоских кровель в зданиях различного типа. Профильное стекло изготовляется открытого (швеллерное, ребристое и т.д.) и замкнутого (коробчатое, овальное, треугольное и т.д.) сечений.

Стеклопакеты - изделия, состоящие из двух или более листов светопропускающего стекла, соединенные между собой по контуру таким образом, что между ними образуются герметически замкнутые прослойки, заполненные сухим воздухом или другим газом. Они применяются для остекления окон и дверей, витрин, зенитных фонарей зданий различного назначения.

Облицовочная плитка - изделия из неокрашенного или цветного глушенного стекла размерами от 50x50 до 150x150 мм и толщиной 4-9 мм. Лицевая поверхность плиток может быть гладкой или с различными рельефными узорами, тыльная сторона - рифленой или шероховатой, что обеспечивает лучшее сцепление с раствором.

11.2. Ситаллы, шлакоситаллы и ситаллопласты

Ситаллы представляют собой стеклокристаллические материалы, полученные из стеклянных расплавов путем их полной или частичной кристаллизации. По структуре ситаллы представляют собой композиционные материалы со стекловидной аморфной непрерывной фазой-матрицей, наполненной мелкими кристаллами стекла. Средний размер кристаллов в ситаллах 1-2 мкм, а толщина прослоек стеклофазы не превышает десятых долей микрона. Объем кристаллической фазы в ситаллах достигает 90-95%. Сырьем для производства ситаллов являются те же природные материалы, что и для стекла, кроме того, в расплав вводят добавки (соединения фторидов или фосфатов щелочных и щелочноземельных металлов), катализирующие кристаллизацию при последующей термообработке. Технология производства изделий из ситаллов не отличается от технологии производства изделий из стекла, требуется лишь дополнительная термическая обработка стекла в кристаллизаторе.

48

В строительстве ситаллы используются для устройства полов промышленных цехов, в которых могут быть проливы кислот, щелочей, расплавов металлов, а также движение тяжелых машин, для изготовления химической аппаратуры и труб для транспортировки высокоагрессивных сред.

Шлакоситаллы являются разновидностью ситаллов. Это стеклокристаллические материалы, получаемые путем управляемой кристаллизации стекла, полученного на основе металлургических шлаков, кварцевого песка и некоторых добавок.

Ситаллопласты - материалы, изготовляемые на основе фторопластов и ситаллов, отличаются более высокой химической стойкостью и износостойкостью, чем каждый из компонентов в отдельности. Применяются для изготовления изделий, работающих в условиях, где ни ситаллы, ни фторопласт не удовлетворяют требованиям износостойкости к химическому сопротивлению.

12.ПОЛИМЕРНЫЕ МАТЕРИАЛЫ

12.1.Общие сведения о пластмассах, их состав, свойства и основы

производства

Пластическими массами называют материалы, содержащие в качестве важнейшей составной части высокомолекулярные соединения - полимеры и обладающие пластичностью на определенном этапе производства, которая полностью или частично теряется после отверждения полимера. Пластмассы получают обычно из связующего вещества и наполнителя, вводя в состав исходной массы те или иные специальные добавки-пластификаторы, отвердители, стабилизаторы и красители. Для производства пористых пластических масс в полимеры вводят специальные вещества - порообразователи, обеспечивающие создание в материале пор.

Особенности технологических процессов изготовления полимерных материалов зависят от их состава и назначения. Главными технологическими факторами являются определенные температурные и силовые(формирующие изделия) факторы, которые обеспечиваются применением различного оборудования. Производство полимерных материалов складывается из подготовки, дозировки и приготовления полимерных композиций, которые затем перерабатываются в изделия и обеспечивается стабилизация их физикомеханических свойств, размеров и формы.

Основными приемами переработки пластмасс являются: вальцевание, каландрирование, экструзия, прессование, литье, промазывание, пропитка, полив, напыление, сварка, склеивание и др. Большинство строительных

49

Рис. 15. Схема работы экструзионной машины: 1 - загрузочный бункер; 2 - шнек; 3 - головка; 4 - калибрующая насадка; 5 - тянущее устройство; 6 - дорн; 7 - фильтр

полимерных изделий производится методом экструзии на установке, представленной на рис. 15. Рабочим органом машины является винт (червяк), который осуществляет перемешивание массы и продвижение ее через профилирующую головку (дорн). В машину масса подается в виде гранул, «бисера» или порошка. Размягчение материала происходит за счет тепла, поступающего от обогревателей, которые устанавливаются в нескольких зонах.

12.2. Строительные изделия из полимерных материалов

Полимербетоны - композиционные материалы, изготовляемые преимущественно на основе термореактивных полимеров: полиэфирных, эпоксидных, феноло-формальдегидных, фурановых и др. Заполнители выбираются в зависимости от вида агрессивной среды. Для кислых сред изготовляют полимербетоны на кислотостойких заполнителях - кварцевом песке и щебне из кварцита, базальта или гранита. Используют также бой кислотоупорного кирпича, кокс, антрацит, графит.

Применяют полимербетоны для химически стойких конструкций, износостойких покрытий, там, где высокая стоимость полимербетонов будет оправдана. Отрицательным свойством полимербетонов является их большая ползучесть, а также старение, усиливающееся при действии попеременного нагревания и охлаждения.

Стеклопластики - это композиционные листовые материалы, изготовляемые из стеклянных волокон или тканей, связанных полимером. Связующим веществом в стеклопластиках обычно служат фенолоформальдегидные, полиэфирные и эпоксидные полимеры. Эти изделия применяют для устройства кровель, ограждений балконов, лоджий и перегородок.

Стеклотекстолиты получают прессованием пастообразной массы из полиэфирного полимера, стекловолокна, асбеста и порошкообразного наполнителя. Из этого материала формуют оконные и дверные блоки,