- •Наименование учебного заведения может измениться, так что "шапку" титульного листа необходимо сверять с современным названием уз

- •И кафедры - тоже

- •1. Расчет калибров для контроля размеров цилиндрических поверхностей

- •1.1. Расчет размеров калибра-пробки для контроля отверстия 16н7

- •2. Расчет посадки с зазором

- •Среднее давление:

- •3. Расчет посадки с натягом

- •4.Расчет размерных цепей.

- •4.1.Расчет методом максимума-минимума (методом полной взаимозаменяемости).

- •4.2.Расчет теоретико-вероятностным методом

- •Список литературы

3. Расчет посадки с натягом

Задание. Рассчитать и выбрать посадку с натягом для соединения вала и втулки (d=200мм, d1=80мм, d2=270мм, l=100мм), которое работает под воздействием крутящего момента Мкр=80Нм и осевой силы Рос=60кН. Запрессовка механическая. Материал обеих деталей - сталь 45.

1. Определяем рэ по формуле (3.4):

рэ=![]() =11,24106

Па

=11,24106

Па

2.

Определяем коэффициенты Ламе по формулам

(3.5) и (3.6): Св=![]() -0,3=1,081

-0,3=1,081

Са=![]() +0,3=3,72

+0,3=3,72

3. Определяем Nmin по формуле (3.1):

Nmin=11,241060,2((1,08/2,061011)+(3,72/2,061011))=52,3 мкм

4. Находим поправки к расчетному натягу, используя формулы (3.7) и (3.8), и определяем NminF по формуле (3.9):

u=2(0,410+0,410)=16мкм

Принимаем ut=0 и uц=0, исходя из условий задачи.

NminF=52,3+16=68,3 мкм

5. Определяем допустимое удельное давление на контактирующих поверхностях по формулам (3.10) и (3.11):

рдоп1=0,583,53108(1-(80/200)2)=1,72108 Па

рдоп1=0,583,53108(1-(200/270)2)=0,92108 Па

В качестве рдоп выбирается рдоп2.

6. Определяем величину наибольшего натяга Nmax по формуле (3.12):

Nmax = 0,921080,2((1,08/2,061011)+(3,72/2,061011))=430 мкм

7. Находим поправки к наибольшему натягу и определяем NmaxF по формуле (3.13):

u=16мкм, ut=0, uц=0, uуд=0,78

NmaxF=4300,78+16=351 мкм

8. Выбираем табличную посадку по наибольшему функциональному натягу NmaxF, при которой создавался бы запас прочности соединения и запас прочности деталей:

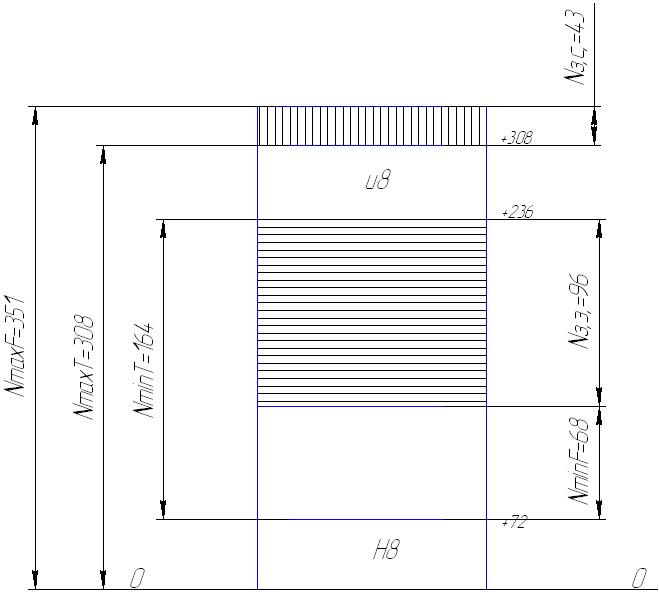

200 H8/u8, для которой NmaxT=308мкм (NmaxF)

NminT=164мкм (NminF)

Определяем для выбранной посадки запас прочности соединения при сборке и при эксплуатации по формулам (3.14) и (3.15):

Nз.э.=164-68=96 мкм

Nз.с.=351-308=43 мкм

Для правильно выбранной посадки запас прочности соединения при сборке Nз.с. всегда должен быть меньше запаса прочности соединения при эксплуатации Nз.э., потому что Nз.с. нужен только в момент сборки для случая возможного снижения прочности материала деталей и увеличения силы запрессовки из-за перекоса деталей, колебания коэффициента трения и т.д.

9. Строим схему расположения полей допусков выбранной посадки:

Рис.3.2. Схема расположения полей допусков деталей при посадке с натягом.

4.Расчет размерных цепей.

4.1.Расчет методом максимума-минимума (методом полной взаимозаменяемости).

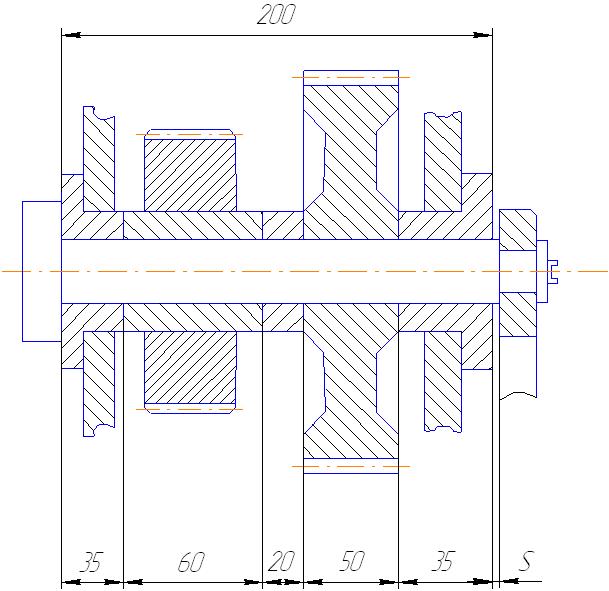

Задание. В редукторе (рис.4.1.) величина зазора после сборки должна быть в пределах 1,0-1,4 мм. Требуется назначить допуски и предельные отклонения на составляющие размеры.

Рис.4.1. Редуктор

Эта задача обратная (второго типа). Замыкающим звеном является зазор S=А0.

Строим схему размерной цепи (рис.4.2.) и определяем, какие составляющие звенья будут увеличивающими и уменьшающими.

![]()

![]()

![]()

![]()

![]()

![]() А0

А0

Рис. 4.2. Схема размерной цепи.

Решение удобнее расположить в виде таблицы (табл.4.1.):

Таблица 4.1.

Аiном,мм |

i,мкм |

ITAi, мкм |

Аi,мм (принятое) |

1 |

2 |

3 |

4 |

А1=200 |

2,90 |

115 |

200+0,115 |

А2=35 |

1,56 |

62 |

35-0,062 |

А3=60 |

1,86 |

74(47) |

|

А4=20 |

1,31 |

52 |

20-0,052 |

А5=50 |

1,56 |

62 |

50-0,062 |

А6=35 |

1,56 |

62 |

35-0,062 |

|

10,75 |

427(400) |

|

Записываем в колонку 1 номинальные значения составляющих звеньев. Затем в колонку 2 выписываем значения единиц допуска i из табл.8.7. для всех составляющих размеров.

Полагая, что все составляющие размеры размерной цепи равноточны (способ равноточных допусков), т.е. должны выполняться по одному квалитету, и значение допуска размера определяется как

ТАi = аii,

где аi – количество единиц допуска, находим среднее количество единиц допуска аср для каждого составляющего размера по формуле:

аср=ТА0/ii

Величина ТА0 задана по условиям задачи.

Таким образом,

аср=400/10,75=37 единиц

Затем находим по табл.8.8. квалитет, количество единиц допуска которого наиболее близко к расчетному. Для 9 квалитета (IT9) а=40. Значит, назначаем допуски на составляющие размеры по этому квалитету. Выписываем значения допусков из табл.1.8 /4/ и заносим их в колонку 3.

Сумма допусков составляющих звеньев получилась больше допуска замыкающего звена. Чтобы уравнение (4.4) удовлетворялось, необходимо изменить (в данном случае уменьшить) допуск одного из составляющих звеньев. Уменьшим допуск звена А3:

TA3 = ТА0-(ТА1+ТА2+ТА4+ТА5+ТА6) = 400-(115+62+52+62+62) = 47мкм

Теперь определим номинальный размер и предельные отклонения замыкающего звена S=A0, а затем назначим отклонения составляющих звеньев. По уравнению (4.1):

А0=200-(35+60+20+50+35)=0

Из условия задачи известно, что

А0max=1,4 мм А0min=1,0 мм

Значит, предельные отклонения замыкающего звена

EsA0=+1400 мкм EiA0=+1000мкм.

Размеры А2, А4, А5, А6 являются охватываемыми, и их отклонения назначаются в «минус». Размер А1 не относится к охватываемым, его отклонение назначаем в «плюс». Записываем принятые размеры и отклонения в колонку 4.

Рассчитаем верхнее и нижнее отклонение размера А3, используя формулы (3):

+1400=115-(-62+EiA3-52-62-62)

EiA3=115+62+52+62+62-1400=-1047мкм

+1000=0-(0+EsA3+0+0+0)

EsA3=-1000мкм

Записываем расчетные отклонения размера А3 в колонку 4.

Производим окончательную проверку по формуле (4.4):

ТА0=400мкм