3. Технология сварки теплоустойчивых сталей

Основными способами сварки, используемыми при изготовлении конструкций из теплоустойчивых сталей перлитного класса, являются электродуговая и электроконтактная. Электроконтактная сварка используется для выполнения стыковых соединений труб, поверхностей нагрева, котлов в заводских условиях. В подавляющем большинстве других случаев используется сварка покрытыми электродами, в среде защитных газов и под слоем флюса.

Общими рекомендациями по всем видам дуговой сварки являются: оптимальная подготовка свариваемых кромок, тепловые условия сварки и режимы термической обработки сварных соединений.

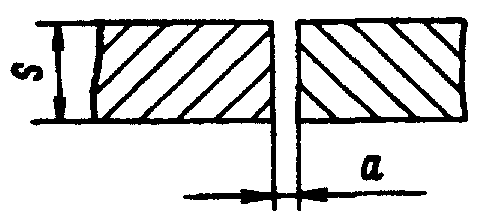

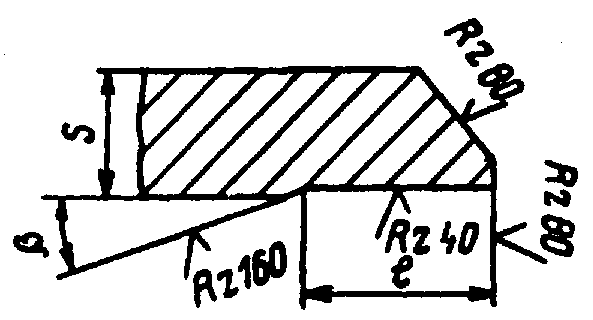

Подготовка кромок деталей под дуговую сварку производится с помощью механической обработки, на специализированном оборудовании и устройствах стационарного и переносного исполнения, токарных станках, рабочим инструментом которых являются резцы, фрезы, стальные диски и ролики, абразивные армированные круги. Шероховатость поверхности кромок труб, подготовленных для сварки, не должна превышать норм, приведенных на рис. 1.

Рис. 1. Конструктивные размеры кромки трубы, обработанной под подкладное кольцо

Фаски на трубах под ручную или автоматическую аргонодуговую сварку стыков без подкладных колец независимо от способа сварки необходимо снимать только механическим способом.

Допускается применение кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Кислородную резку труб из хромомолибденовых и хромомолибденованадиевых сталей со стенкой толщиной более 12 мм при температуре окружающего воздуха ниже 0 °С нужно производить с предварительным подогревом до 200 °С и медленным охлаждением под слоем асбеста.

При термической резке должен быть предусмотрен припуск на последующую механическую обработку, величина которого определяется нормативно-техничекой докуметацией.

После кислородной или плазменной резки кромки реза необходимо зачистить механическим способом на глубину не менее 2 3 мм.

Рекомендуемая величина технологического припуска при разметке низколегированных теплоустойчивых сталей, мм

Таблица 1.

Способ сварки |

Припуск |

Кислородная резка |

3 8 |

Кислородная машинная резка |

2 4 |

Плазменно-дуговая резка |

6 8 |

Механическая резка |

4 6 |

Механическая обработкаторцов после термической резки |

2 3 |

Непосредственно перед сборкой изготовленные под сварку кромки и прилегающие к ним участки поверхностей деталей должны быть зачищены до металлического блеска и обезжирены. Ширина защищенных участков, считая от кромки разделки, должна быть не менее 20 мм с наружной и не менее 10 мм с обратной стороны детали.

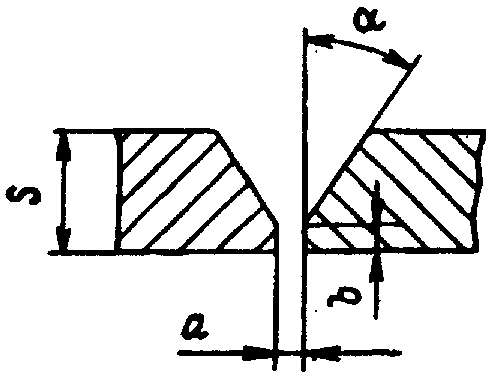

В таблице 2 приведены примеры конструктивные элементы подготовки кромок под сварку при изготовлении трубопроводов.

Дуговая сварка производится при температуре окружающего воздуха не ниже 0 оС с предварительным и сопутствующем подогревом.

При выборе сварочных материалов (покрытых электродов, сварочной проволоки и флюсов) стремятся приблизить химических состав металла шва к химическому составу основного металла. В противном случае, в условиях длительной работы сварных соединений при высоких температурах возможно развитие диффузионных процессов, особенно миграция углерода.

Конструкции сварных стыковых соединений труб

Таблица 2.

Тип |

Конструктивные элементы подготовленных кромок свариваемых деталей |

Способ сварки |

Конструктивные размеры |

Наружный диаметр трубы, Дн, мм |

||||

разделки |

S, мм |

а, мм |

b, мм |

, градусы |

||||

Тр-1 |

|

РАД Г ААД РД АФ |

1-3 1-3 4 2-3 4-8 |

0,3(1±0,5) 1±0,5 0,3 1±0,5 1,5+0,5 |

— — — — — |

— — — — — |

100 100 159 159 200 |

|

Тр-2 |

|

РД, МП РД, МП АФ |

3-5 6-14 15-25 |

1+0,5 1,5±0,5 2+0,5 |

1±0,5 |

30±3 (25-45) |

РД, МП - независимо, АФ - более 200 |

|

|

|

К(РАД), К(ААД) |

4-25 |

0,5(1,5±0,5) |

|

|

32 |

|

|

|

РАД, ААД Г |

2-10 3-8 |

0,5(1,5±0,5) 1,5±0,5 |

|

|

630 159 |

|

Тр-3 |

|

РД |

16 |

По п. 6.2.9 |

— |

15±2 |

> 100 |

|

Тр-3а |

|

РД |

16 |

По п. 6.2.9 |

— |

7+1 |

> 100 |

|

Тр-3б |

|

АФ |

4-5 > 5 |

4+1 6+1 |

— |

12+2 12+2 |

> 200 > 200 |

|

Тр-3в |

|

МП |

10 |

8+1 |

— |

15±2 |

133 |

|

Тр-3г |

|

РД |

5 |

По п. 6.2.9 |

— |

30±3 |

> 100 |

|

Тр-3д |

|

МП |

5 |

8+1 |

— |

(25-45) |

|

|

Тр-6 |

|

МПК(РАД), К(ААД) |

16 10 |

2±0,5 0,5(1,5±0,5) |

1,5+0,5 1,5+0,5 |

10±2 10±2 |

133 133 |

|

Тр-7 |

|

К(РАД), К(ААД) |

> 5 |

0,5(1,5±0,5) |

3±0,2 |

15±2 |

108 |

|

Примечания. 1. В таблице приняты следующие условные обозначения способов сварки: РД — ручная дуговая покрытыми электродами; РАД — ручная аргонодуговая неплавящимся электродом; ААД — автоматическая аргонодуговая неплавящимся электродом; АФ — автоматическая под флюсом; МП — механизированная в углекислом газе; Г — газовая; К(РАД) — комбинированная: корень — ручная аргонодуговая, остальное — ручная дуговая или механизированная в углекислом газе; К(ААД) — комбинированная: корень — автоматическая аргонодуговая, остальное — ручная дуговая или механизированная в углекислом газе. 2. Зазор «а» для способов сварки РАД, ААД, К(РАД), К(ААД) указан без скобок в случае выполнения корневого слоя шва (первого прохода) без присадочной проволоки, в скобках — с присадочной проволокой.

Дуговая сварка производится при температуре окружающего воздуха не ниже 0 оС с предварительным и сопутствующем подогревом.

При выборе сварочных материалов (покрытых электродов, сварочной проволоки и флюсов) стремятся приблизить химических состав металла шва к химическому составу основного металла. В противном случае, в условиях длительной работы сварных соединений при высоких температурах возможно развитие диффузионных процессов, особенно миграция углерода.