- •Содержание

- •Введение

- •Возникновение и развитие металлургии

- •История развития металлургии в России. Возникновение и развитие высшего металлургического образования

- •Выдающиеся российские ученые металлурги

- •Павел Петрович Аносов (1799 – 1851 гг.)

- •Павел Матвеевич Обухов

- •Дмитрий Константинович Чернов

- •Владимир Ефимович Грум-Гржимайло

- •Михаил Александрович Павлов

- •Евгений Оскарович Патон (1870 – 1953 гг.)

- •Борис Евгеньевич Патон

- •Николай Тимофеевич Гудцов

- •Иван Павлович Бардин

- •Сергейй Иванович Губкин

- •История развития металлургии и металлургического образования на Урале. Подготовка персонала для металлургических предприятий

- •2.1. Основатель Уральской научно-педагогической школы по обработке металлов давлением

- •Головин Аким Филиппович

- •Развитие теории обработки металлов давлением и работа на заводах

- •Выдрин в.Н. Доктор технических наук, Тарновский и.Я. Доктор технических наук, профессор, основатель кафедры профессор, заведующий кафедрой

- •Создание новых методов расчета формоизменения и силы деформации

- •Красовский н.Н. И Поздеев а.А. Выпускники 1949 г., отличные студенты и спортсмены, стали членами Академии наук ссср

- •Кафедра "Обработка металлов давлением"

- •Основы материаловедения

- •3.1.1. Классификация металлов

- •Средний химический состав земной коры по а.П. Виноградову (мощность 16 км без океана и атмосферы), % мас.

- •3.1.2. Потребительские свойства некоторых металлов и сплавов. Область применения

- •Примерные объемы мирового годового производства некоторых металлов

- •Разбивка нанопорошков по типам

- •3.2. Металлофонд России

- •Кристаллическое строение металлов. Аллотропические или полиморфные превращения

- •От расстояния между ними

- •Элементарной ячейки.

- •Аллотропические формы некоторых металлов

- •3.4. Структура реальных кристаллов

- •3.5. Кристаллизация металлов

- •3.6.1. Диаграмма состояния сплавов, образующих механическую смесь компонентов

- •Механическую смесь компонентов:

- •(Кристаллизации) эвтектики

- •3.6.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •3.6.3. Диаграмма состояния сплавов, образующих ограниченные твердые растворы

- •3.6.4. Диаграмма состояния сплавов, образующих химические соединения

- •Системы Mg-Pb

- •Системы Cu-Zn

- •Свойства и деформация металлов и сплавов

- •Физико-химические и физико-механические свойства металлов и сплавов

- •В таблице Менделеева

- •Физические и механические свойства важнейших металлов

- •3.7.2. Механические свойства металлов и сплавов

- •Деформация металлов и сплавов

- •Сдвига в положение а'в' (б); в - выход дислокации на поверхность кристалла

- •Возврат и рекристаллизация

- •Основы металлургии

- •4.1. Принципиальные основы производства металлов

- •4.2. Руды, подготовка руд к металлургическому переделу

- •4.2.1. Способы добычи руд

- •4.2.2. Цель подготовки руд к металлургическому переделу

- •4.2.3. Дробление и измельчение руд

- •4.2.4. Грохочение и классификация

- •А) в открытом цикле; б) в закрытом

- •4.2.5. Обогащение руд

- •Сепаратора:

- •Для очистки барабана;

- •4.2.6. Обжиг руд

- •Температуры плавления и кипения хлоридов металлов

- •4.2.7. Усреднение

- •4.2.8. Окускование

- •Рекуперации и охлаждения

- •Основы технологии производства важнейших металлов и сплавов

- •5.1. Производство железа – чугунов и сталей

- •5.1.1. Рудная база черной металлургии

- •5.1.2. I стадия - подготовка железных руд к плавке

- •Важнейшие железорудные месторождения России

- •Химические составы железной руды Оленегорского месторождения и полученного из нее концентрата

- •Месторождения

- •5.1.3. II стадия - доменное производство

- •5.1.3.1. Химические процессы в доменной печи

- •5.1.3.2. Управление доменным процессом

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •5.1.3.3. Мероприятия по повышению количества воздуха, вдуваемого в печь

- •5.1.3.4. Устройство и оборудование доменной печи

- •Ленточными конвейерами (галереи обозначены стрелками)

- •В доменную печь:

- •5 .1.3.5. Устройства для подачи и нагрева дутья

- •И «на дутье» (б):

- •5.1.3.6. Устройства для обслуживания горна и уборки чугуна и шлака

- •Огнеупорной массы; 6 - механизм поворота пушки к летке; 7 - защелка; 8 - люк для загрузки огнеупорной массы

- •Доменной печи:

- •5.1.3.7. Использование продуктов доменной плавки

- •5.1.4. III стадия - сталеплавильное производство

- •5.1.4.1. Принципиальные основы сталеплавильного производства

- •Химические составы чугуна и стали

- •5.1.4.2. Шлаковый режим сталеплавильного процесса

- •5.1.4.3. Мартеновское производство стали

- •5.1.4.4. Кислородно-конвертерный способ производства стали

- •Элементов в металле по ходу продувки в кислородном конвертере

- •Конвертерных газов:

- •5.1.4.5. Выплавка стали в конвертерах дуплекс-процессом

- •Транспортного назначения

- •5.1.4.6. Производство стали в электрических печах

- •5.1.4.6. Разливка стали

- •5.1.4.7. Классификация сталей

- •5.1.4.8. Бездоменные способы получения железа

- •Составы восстановительного и колошникового газов шахтиой восстановительной печи, %

- •5.1.4.9. Получение особо чистого железа

- •5.1.4.10. Производство ферросплавов

- •Удельные расходы шихтовых материалов и электроэнергии при выплавке ферросплавов

- •5.1.5. IV стадия - методы повышения качества стали

- •5.1.6. Современный электросталеплавильный цех по производству трубной непрерывнолитой заготовки

- •Технические характеристики мнлз №1

- •5.2. Производство алюминия

- •5.2.1. Рудная база

- •Из высококремиземистых бокситов

- •5.2.2. II стадия - получение а12о3

- •Выщелачивания бокситов:

- •Алюминатного раствора:

- •Перемешиванием; 2- гидроциклон;

- •5.2.3. III стадия - получение металлического алюминия

- •Р ис. 5.50. Схема электролиза для получения алюминия:

- •5.2.4. IV стадия - получение чистого алюминия

- •5.3. Производство меди

- •5.3.1. Рудная база

- •Химический состав медных руд, %

- •5.3.2. I стадия передела - механическое обогащение руд

- •5.3.3. II стадия - выплавка штейна (химическое обогащение)

- •Пирометаллургическим способом

- •Р ис. 5.56. Схема распределения химических процессов по высоте шахтной печи при полупиритной плавке

- •Тепловой баланс полупиритной плавки

- •Р ис. 5.58. Схема печи для взвешенной плавки:

- •Р ис. 5.59. Схема печи Ванюкова:

- •5.3.4. III стадия - получение черновой меди

- •Р ис. 5.60. Схема горизонтального конвертера:

- •5.3.5. IV стадия - получение чистой меди

- •Распределение элементов медных анодов в процессе электролиза, %

- •5.4. Производство титана

- •5.4.1. I стадия - механическое обогащение ильменитовых руд

- •5.4.2. II стадия - химическое обогащение

- •5.4.3. Ill стадия - получение чистых TiCl4 и то2

- •Непрерывного действия:

- •И кипения (верхняя горизонталь) некоторых хлоридов; штриховкой показан температурный диапазон, в котором производится ректификация TiCl4

- •От примесей:

- •Хлоридов; 7 - бак для сбора высококипящих хлоридов; 8 - запорные и регулирующие краны;

- •5.4.4. Получение конечной продукции

- •Восстановлением TiCl4

- •Для алюмотермического производства ферротитаиа:

- •Производство изделий из металлов и сплавов металлургическими методами

- •6.1. Обработка металлов давлением

- •Классификация процессов обработки металлов давлением. Методы омд

- •Классификация процессов листовой штамповки

- •6.1.1.1. Прокатка

- •6.1.1.2. Ковка

- •Боёк; 3 - обрабатываемое изделие; 4 и 5 - верхний и нижний штампы;

- •6.1.1.3. Штамповка

- •6.1.1.4. Прессование

- •6.1.1.5. Волочение

- •6.1.2. Элементы теории обработки металлов давлением

- •Оценка степени деформации металлического тела

- •Напряженное состояние

- •Принцип минимума энергии деформации (наименьшего сопротивления)

- •Элементы теории продольной прокатки

- •Очаг деформации, угол захвата

- •Опережение и отставание

- •Уширение при прокатке

- •Усилие и давление при прокатке

- •Механическое оборудование прокатных цехов

- •Главная линия прокатного стана и ее элементы

- •Вспомогательное оборудование

- •Классификация прокатных станов

- •Для холодной прокатки жести:

- •И рельсобалочных станах:

- •И трамвайные рельсы; 8 - двутавровая балка; 9 - швеллер; 10 - z-образный профиль

- •Технология прокатного производства

- •Нагрев металла перед омд

- •Калибровка прокатных валков

- •Для упрощения рисунка из девяти калибров приведено только четыре

- •Производство заготовок

- •Стана 900/700/500

- •Производство рельсов и балок

- •Производство листового проката

- •Стана холодной прокатки

- •Обозначения те же, что и на рис. 6.23

- •Производство труб

- •6.2. Литейное производство

- •Принципиальная схема изготовления отливок

- •6.2.2. Формовочные материалы и смеси

- •6.2.2.1. Требования, предъявляемые к формовочным и стержневым смесям

- •Свойства компонентов формовочных и стержневых смесей

- •6.2.3. Изготовление форм

- •6.2.4. Заливка форм металлом

- •Основные элементы литниковых систем

- •Типы литниковых систем

- •6.2.5. Литейные сплавы

- •6.2.6. Дефекты отливок

- •6.2.7. Специальные методы литья

- •6.2.7.1. Литье по выплавляемым моделям

- •С выплавляемыми моделями

- •Литье в металлические формы

- •Литье под давлением

- •Литье под регулируемым давлением

- •Центробежное литье

Р ис. 5.56. Схема распределения химических процессов по высоте шахтной печи при полупиритной плавке

Существо химических процессов в шахтной печи принципиально не отличается от процессов в отражательных печах. В результате плавки образуются те же две жидкие фазы: штейн (содержащий сульфиды Cu2S; FeS; ZnS) и шлак (куда, кроме шлакообразующих SiО2; А12О3; СаО; MgO, переходит и определенное количество FeO и ZnO). Как и при отражательной плавке, основной реакцией в нижней части печи является горение FeS с образованием силиката железа: 2FeS+3О2+ SiО2=Fe2SiО4+2SО2+1030 кДж/моль. (5.14)

Специалистами разработаны методы расчета шахтной плавки, позволяющие определить осноьные технологические показатели.

Так, например, при плавке 100 кг руды, содержащей 5,65% Сu; 25,9% S; 20,0% Fe; 6,2% Zn; 23,3% SiО2; 4,0% CaO; 10,2% A12О3, были получены следующие результаты.

Состав шихты: 100 кг руды; 23 кг конвертерного шлака; 7 кг кокса; 5,7 кг известняка.

Получено при плавке:

26 кг штейна, содержащего 22,1 % Сu; 25,4% S; 11,1 Fe; 5,0% Zn;

79,1 кг шлака, содержащего 43% FeO; 35,4 SiО2; 9,2% СаО; 14,9% А12О3;

142 м3 колошникового газа,

содержащего 6, 0% О2; 8,4% СО2; 5,8% SО2.

Полученные расчетные данные позволили составить тепловой баланс плавки (табл. 5.13).

Электрические печи целесообразно использовать для плавки медных руд в том случае, когда в данном районе имеется достаточное количество дешевой электрической энергии или когда получающиеся шлаки тугоплавки (с повышенным содержанием MgO или А12О3).

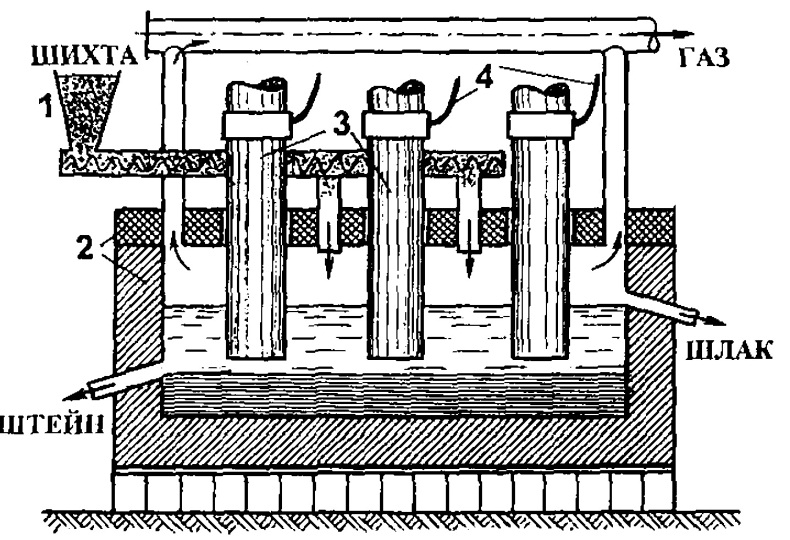

Применяемые в цветной металлургии электропечи (рис. 5.57), как правило, имеют прямоугольное сечение (шириной 5-6 и длиной 12-25 м), 3 или 6 электродов (диаметром 1,2-1,5 м), расположенных в одну линию.

Для обеспечения устойчивой работы печи шихта не должна содержать влагу и пылевидные фракции. Наиболее целесообразно рудный материал в плавке использовать в виде аг-

ломерата или окатышей крупностью 10-20 мм.

Таблица 5.13

Тепловой баланс полупиритной плавки

Загрузка шихты в печь производится через отверстия в своде, а периодический выпуск шлака и штейна - через соответствующие шпуровые отверстия, находящиеся в противоположных торцевых стенках.

Рис. 5.57. Схема электрической печи для выплавки штейна:

I - загрузочные устройства;

2 - огнеупорная кладка; 3 - электроды; 4 - токоподводы

С теплотехнической точки зрения электрические печи являются более совершенными агрегатами, чем отражательные - коэффициент использования тепла составляет 60-80%. Здесь не требуется расходовать тепло на нагрев газа, так как тепло выделяется в результате прохождения электрического тока через расплавленный оксидный шлак. Регулирование мощности печи, а следовательно, и температуры производят путем изменения глубины погружения электродов в шлак, а также изменением величины напряжения на электродах. Во избежание короткого замыкания ни к коем случае нельзя опускать электроды в штейн (электропроводность которого в 100-200 раз выше, чем шлака).

Печь работает с глубокой ванной: толщина слоя шлака 1900 мм, штейна 600-800 мм.

При выплавке медного штейна газовая фаза печи не играет сколько-нибудь существенной роли - все химические процессы протекают в расплавах (штейне и шлаке). В газ переходит лишь небольшое количество SO2, образовавшегося в результате окисления FeS «твердым» кислородом Fe2О3 и Fe3О4. Концентрация SO2 в газе 1-2%.

Положительной особенностью работы электрических печей является интенсивное кругообразное движение шлака вблизи электродов. Благодаря этому ускоряется процесс плавления и растворения твердой шихты.

Для завершения физико-химических процессов, разделения шлака и штейна необходимо выдержать расплавы в печи не менее 6 ч.

Обычно газовая атмосфера в электропечи слабо окислительная (за счет подсоса воздуха). Но в случае необходимости ее можно сделать восстановительной, загрузив на поверхность шлака некоторое количество кокса. В этом случае будет происходить восстановление оксидов ZnO, РЬО.

Удельный расход электроэнергии на плавку на разных заводах изменяется от 400 до 800 кВт ч/т шихты. В пересчете на тепло это составляет 400 3,6 = 1440 - 2880 МДж/т шихты.

Наиболее перспективными способами плавки пылевидных концентратов являются автогенные, когда в максимальной степени используется теплотворная способность сульфидных минералов и сокращается до минимума расход углеродистого топлива. Благодаря высокой удельной поверхности мелких концентратов процессы нагрева, окисления, плавления завершаются в течение нескольких секунд, в то время как продолжительность плавки в отражательных, электрических и шахтных печах составляет несколько часов. При автогенной плавке расширяются возможности регулирования процессов десульфуризации, т.е. содержания меди в штейне, вплоть до получения черновой меди.

В зависимости от места окисления сульфидов газообразным кислородом автогенные процессы можно разделить на две группы:

- процессы с окислением и плавлением шихты в газовой фазе;

- процессы с окислением и плавлением шихты в объеме расплава.

К первой группе относятся циклонная, кислородно-факельная плавка, плавка во взвешенном состоянии, наиболее широко применяющаяся в металлургии меди.

Кислородно-взвешенная плавка («финская плавка»). Схема плавильного агрегата приведена на рис. 5.58.