5 Назначение, классификация, устройство и работа тормозных механизмов

Т М

предназначены для создания искусственного

сопротивления вращению колес и

классифицируют по различным признакам

(рисунок 7).

М

предназначены для создания искусственного

сопротивления вращению колес и

классифицируют по различным признакам

(рисунок 7).

Рисунок 7 – Классификация тормозных механизмов

Чаще всего на АТС применяют ленточные, дисковые и барабанные ТМ (рисунок 8).

а) б) в)

1-диск; 2-колодка; 3-барабан; 4-гидроцилиндр; 5-пружина; 6 –ось; 7- лента

Рисунок 8 – Схемы ленточного ( а), дискового ( б) и барабанного (в) тормозных механизмов

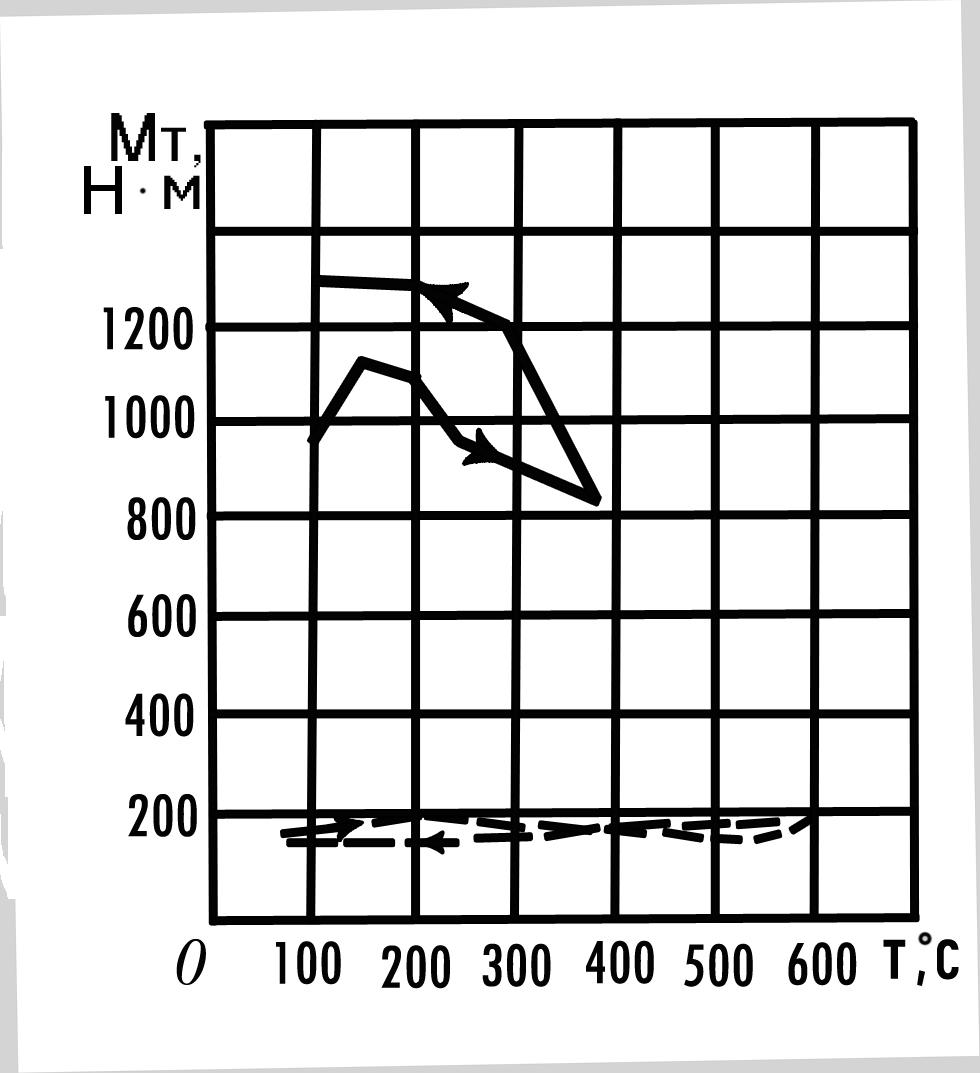

К достоинствам дисковых ТМ следует отнести большую энергоемкость и стабильность из-за лучшего охлаждения (рисунок 9), меньшую массу, простоту регулирования зазора между диском и фрикционными накладками. Отрицательными сторонами является сложность использования для СТС, меньшая защищенность от внешних воздействий и высокие удельные давления в контакте пары трения, что снижает ресурс их работы.

- -дисковый ТМ; - -барабанный ТМ;

Рисунок 9 – Температурная характеристика тормозных механизмов

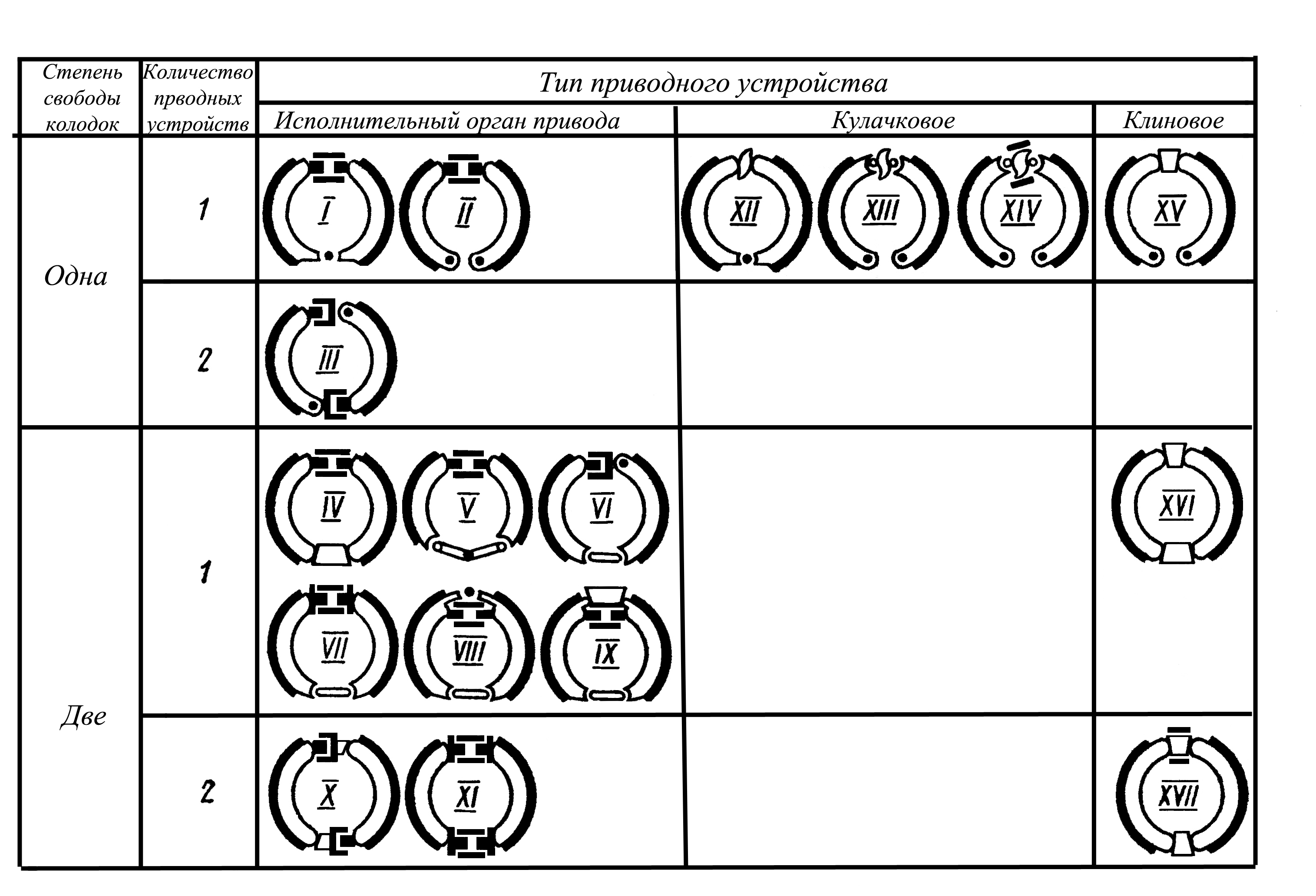

Характеристика барабанных ТМ противоположна характеристике дисковых ТМ. Кроме того, их проще использовать в ТС с различными приводами, эффективность их изменяется в зависимости от конструкции. Из-за эффекта самоусиления (заклинивания колодок) стабильность их работы (самопроизвольно изменяется тормозной момент) хуже. Схемы устройства барабанных ТМ представлены на рисунке 10.

Рисунок 10 – Конструкции барабанных тормозных механизмов

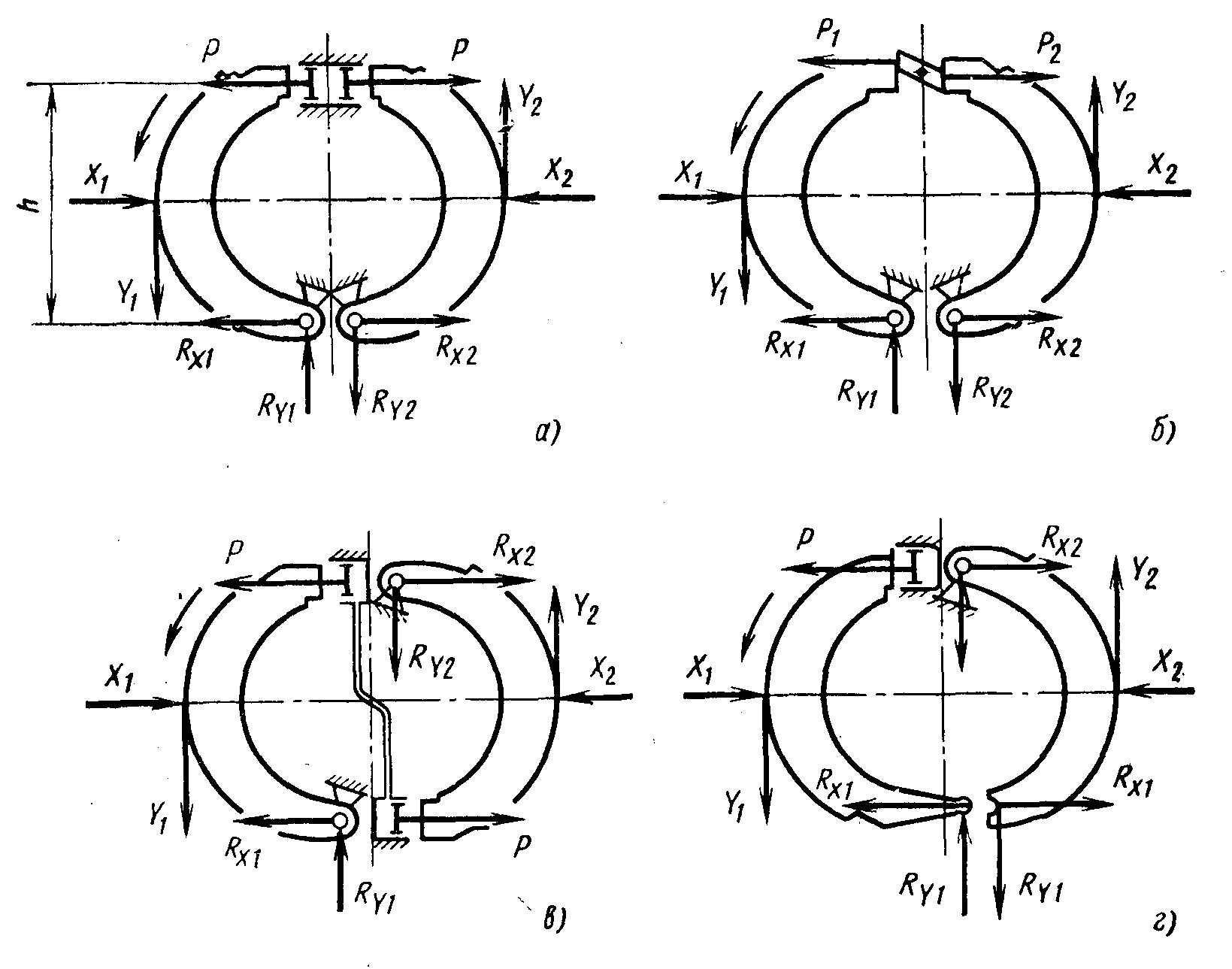

Схемы нагружения наиболее применяемых конструкций барабаннных ТМ представлены на рисунке11.

М=1,2 М1 › М2 М=1 М1 = М2

М=1,6 М1 = М2 М=2,6 М1 ‹ М2

а, г –с одним гидравлическим разжимным устройством соответственно без самоусиления и с самоусилением; в – с двумя гидравлическими разжимными устройствами; б –с кулачковым разжимным устройством

Рисунок 11- Схемы нагружения барабанных тормозных механизмов

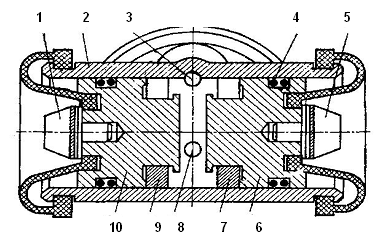

В РТЦ (рисунок 12) предусмотрены устройства для автоматического регулирования зазора между трущимися деталями (в дисковом тормозном механизме их обеспечивают резиновые уплотнительные кольца, в барабанном – разрезные пружинные кольца).

а)

б)

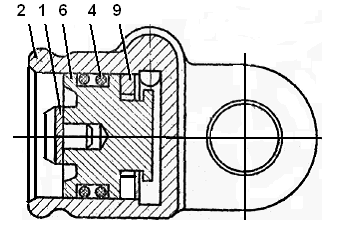

1,5 – толкатели; 2 – корпус; 3 – перепускной клапан; 4 – манжеты; 6,10 – поршни; 7,9 – разрезные кольца; 8 – штуцер трубопровода

Рисунок 12 –Двухпоршневой (а) и однопоршневой (б) колёсные цилиндры

Конструкция дискового ТМ с подвижным суппортом показана на рисунке 13, а с неподвижным суппортом- на рисунке14.

а – общий вид; б – схема; в – детали; 1 – суппорт; 2 – шпилька; 3 – ступица; 4 – тормозной диск; 5 – блок цилиндров; 6 – колодки; 7 – рычаг; 8 – щит; 9 – ось; 10 – направляющая; 11 – кожух; 12 – поршень; 13 – скосы; 14 – пружины; 15 – колпачок; 16 – кольцо

Рисунок 13 – Дисковый тормозной механизм с подвижным суппортом

1 – тормозной диск; 2 – колодка; 3 – накладка; 4 – цилиндр; 5 – поршень; 6 – кольцо; 7 – колпачок; 8 пружина; 9 – палец; 10 – суппорт; 11 – щит; 12 – ступица; 13 – кронштейн; 14 – кулак; 15 и 17 – штуцер; 16 – трубка

Рисунок 14 – Дисковый тормозной механизм с неподвижным суппортом