Лабораторная работа № 6 Тема: «Назначение, устройство и принцип работысистемы питания дизельных двигателей»

Цель работы: изучение назначения, устройства и принципа работы системы питания дизельных двигателей.

Общие положения

Основные требования.Система питания дизелей должна создавать высокое давление впрыскивания топлива в цилиндр, дозировать порции топлива в соответствии с нагрузкой дизеля, начинать впрыскивание топлива в камеру сгорания в определенный момент, в течение заданного промежутка времени и с определенной интенсивностью, хорошо распыливать и равномерно распределять топливо по объему камеры сгорания, обеспечивать начало впрыскивания и порции топлива, подаваемые насосом, одинаковыми во всех цилиндрах, надежно фильтровать топливо перед его поступлением в насосы и форсунки.

Эти требования обусловлены тем, что на процесс смесеобразования в дизеле отводится очень малое время (порядка 0,001 с), поэтому очень важно распылить топливо на мельчайшие капли и равномерно распределить их по всему объему воздуха в камере сгорания.

Приборы системы питания дизеля

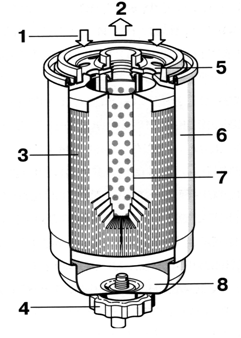

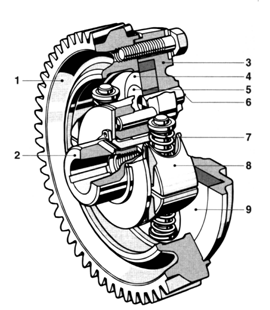

Фильтр тонкой очистки топливарасположен на топливной магистрали перед топливоподкачивающим насосом или ТНВД. Фильтрация происходит за счет протекания топлива через сменные фильтрующие элементы 3 (рис. 6.1), выполненные из прессованных материалов или многослойных синтетических микроволокон. Возможны также конструкции, состоящие из двух фильтров, соединенных либо параллельно для увеличения емкости, либо последовательно, что позволяет проводить ступенчатую очистку топлива или соединять в единый агрегат фильтры грубой и тонкой очистки. Все больше используются конструкции фильтров, в которых меняется только фильтрующий элемент.

Р ис.

6.1. Фильтр тонкой очистки топлива:

ис.

6.1. Фильтр тонкой очистки топлива:

1 – подвод топлива; 2 – отвод очищенного топлива;

3 – фильтрующий элемент; 4 – сливная пробка; 5 – крышка;

6 – корпус; 7 – распорная трубка; 8 – водосборник

Топливо может содержать влагу в виде капель воды или в виде эмульсии воды с топливом (например, конденсат, возникающий при перепадах температуры в топливном баке). Естественно, вода не должна попадать в систему впрыска топлива.

Из-за различного поверхностного натяжения воды и топлива на фильтрующих элементах образуются капельки воды. Они накапливаются в водосборнике 8. Для удаления свободной влаги может применяться отдельный влагоотделитель-сепаратор, в котором капли воды отделяются от топлива под действием центробежной силы. Контролируют наличие воды специальные датчики.

Для предотвращения закупоривание пор фильтрующих элементов кристаллами парафина, образующимися в топливе при зимней эксплуатации, в топливных фильтрах применяется предварительный подогрев топлива. В большинстве случаев предварительный подогрев топлива осуществляется с помощью электронагревательных элементов, охлаждающей жидкости или топлива, поступающего из системы обратного слива.

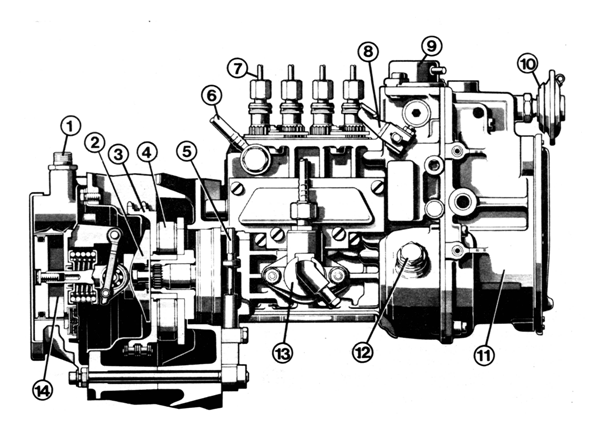

Топливный насос высокого давления. Примером рядного топливного насоса высокого давления применяемого на легковых автомобилях является насос дизеля Мерседес 190, состоящий из нескольких одинаковых секций (рис. 6.2). В передней части этого насоса расположен вакуумный насос 14, приводимый в движение эксцентриком 2, расположенным на торце кулачкового вала.

Рис. 6.2. Топливный насос высокого давления Мерседес:

1 – штуцер подключения вакуумного усилителя тормозов; 2 – эксцентрик привода вакуумного насоса; 3 – звездочка приводной цепи; 4 – автоматическая муфта опережения впрыска;

5 – винт установки начала впрыска; 6 – подача топлива; 7 – трубопровод высокого давления;

8 – рычаг перекрытия подачи топлива; 9 – вакуумная камера остановки двигателя; 10 – вакуумная камера увеличения частоты вращения коленчатого вала; 11 – регулятор частоты вращения;

12 – пробка для установки приспособления регулировки начала впрыска; 13 – топливоподкачивающий насос; 14 – вакуумный насос

В нижней части корпуса насоса установлен кулачковый вал, который соединяется со звездочкой привода через муфту опережения впрыска.На кулачковом валу имеются профилированные кулачки для каждой насосной секции и эксцентрик для приведения в движение насоса низкого давления, который крепится к привалочной плоскости насоса высокого давления.

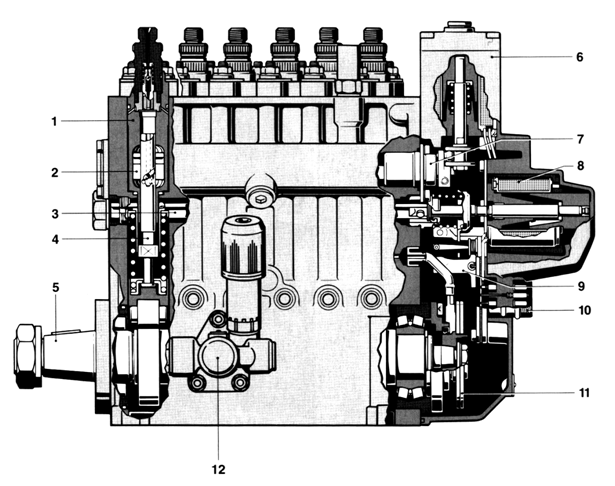

Общий вид рядногоТНВД с электронным управлением показан на рис. 6.3.

Как и в обычном рядном ТНВД, оснащенном механическим регулятором, количество впрыскиваемого топлива является функцией положения управляющей рейки подачи топлива 3 и частоты вращения вала привода ТНВД. Управление рейкой осуществляется с помощью специального электромагнитного регулятора количества топлива 8, присоединенного непосредственно к ТНВД. Электромагнитный регулятор состоит из катушки и сердечника, воздействующего на рейку ТНВД. Положение рейки насоса определяется индуктивным датчиком положения рейки 9, закрепленным на ней. В катушку электромагнитного регулятора, в зависимости от сигналов входных датчиков температуры двигателя, частоты вращения вала насоса, положения педали управления рейкой и др. от блока управления поступает ток возбуждения различной величины. При этом сердечник регулятора, втягиваясь под воздействием магнитного поля, воздействует на рейку насоса преодолевая усилие пружины, изменяя количество впрыскиваемого топлива. С увеличением силы тока поступаемого от блока управления, сердечник, втягиваясь на большую величину и воздействуя на рейку, увеличивает подачу топлива. При отключении соленоида пружина прижимает рейку в положение остановки двигателя и прекращает подачу топлива.

На кулачковом валу ТНВД устанавливается зубчатый диск 11, который при вращении подает импульсы наиндуктивный измерительный преобразователь. Электронный блок управления использует импульсные интервалы для вычисления частоты вращения коленчатого вала двигателя.

Рис. 6.3. Рядный ТНВД с электронным управлением:

1 – гильза; 2 – втулка управления; 3 – рейка подачи топлива; 4 –плунжер; 5 – кулачковый вал; 6 – электромагнитный клапан начала подачи топлива; 7 – вал управления регулирующей втулкой; 8 – электромагнитный регулятор количества топлива; 9 – индуктивный датчик положения рейки; 10 – вилочное соединение; 11 – диск; 12 – топливоподкачивающий насос

Подача топлива к форсункам принципиально не отличается от механических ТНВД. Однако в насосах с электронным управлением отсутствует муфта опережения впрыска и в них угол опережения впрыска управляется по сигналам, подаваемым от блока управления в электромагнитный клапан начала подачи топлива. В зависимости от величины силы тока поступающего в катушку электромагнитного клапана начала подачи топлива 6 (рис. 6.3), его сердечник, преодолевая сопротивление пружины, втягивается в катушку на определенную величину, поворачивая при этом вал управления 7 регулирующей втулкой. В свою очередь вал управления связан с втулкой управления. При повороте вала управляющая втулка может приподниматься или опускаться. При обесточивании электромагнитного клапана вал под воздействием пружины переводит втулки в верхнее положение (поздний впрыск).

Начало подачи может регулироваться при изменении положения втулок в пределах до 40° поворота коленчатого вала.

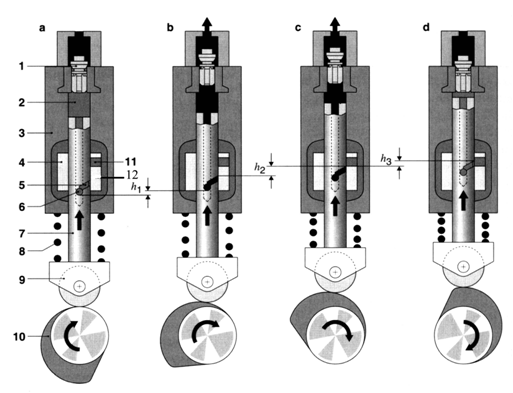

П ринцип

работы прецизионных деталей гильзы,

плунжера и управляющей втулки показан

на рис. 6.4.

ринцип

работы прецизионных деталей гильзы,

плунжера и управляющей втулки показан

на рис. 6.4.

Рис. 6.4. Принцип работы плунжерной пары с управляющей втулкой:

a – НМТ плунжера; b – начало подачи топлива; c – завершение подачи топлива; d – ВМТ плунжера; h1 – предварительный ход; h2 – полезный ход; h3 – холостой ход; 1 – нагнетательный клапан;

2 – полость высокого давления; 3 – втулка плунжера; 4 – управляющая втулка; 5 – винтовая канавка плунжера; 6 – распределительное отверстие в плунжере; 7 – плунжер; 8 – пружина плунжера; 9 – роликовый толкатель; 10 – кулачок; 11 – разгрузочное отверстие; 12 – камера низкого давления

Плунжер кроме обычной спиральной канавки изменяющей подаваемую порцию топлива к форсункам имеет распределительное отверстие 6, которое может быть закрыто или открыто управляющей втулкой 4. При движении плунжера вниз топливо поступает в надплунжерное пространство.

При движении плунжера 7 вверх, до тех пор, пока распределительное отверстие 6 находится в полости всасывания камеры низкого давления 12, давление в полости нагнетания 2 выравнивается с давлением во всасывающей полости через центральный канал (рис. 6.4, а).

Как только распределительное отверстие 6 плунжера перекрывается кромкой управляющей втулки 4 полость всасывания и полость высокого давления разобщаются (рис. 6.4, b) и давление в полости нагнетания начинает расти. После того как под воздействием высокого давления открывается нагнетательный клапан 1, давление в трубопроводе высокого давления растет до величины открытия иглы форсунки (начало впрыска).

Впрыск продолжается при движении плунжера вверх пока кромка спиральной канавки 5 не достигнет разгрузочного отверстия 11 (рис. 6.4, с) в управляющей втулке 4. После этого давление в полостях выравнивается, и нагнетательный клапан 1 под воздействием пружины и давления топлива закрывается.

Регулирование начала впрыска топлива зависит от частоты вращения коленчатого вала, нагрузки на двигатель и его температуры. Начало впрыска топлива зависит от положения управляющей втулки, размещенной в кольцевой выточке гильзы. Изменение начала впрыска происходит одновременно во всех секциях насоса за счет поднятия или опускания управляющих втулок. Начало впрыска топлива зависит от положения управляющей втулки, так как нагнетание может произойти только после перекрытия распределительного отверстия плунжера 6, в противном случае топливо через вертикальный канал и отверстие 6 будет вытесняться полость 12 и давление в надплунжерном пространстве возрастать не будет. В момент перекрытия отверстия 6 полость в надплунжерном пространстве становится герметичной и давление топлива начинает резко возрастать, открывая при этом нагнетательный клапан. Если втулка находится относительно отверстия плунжера 6 выше, впрыск начинается позже, так как позже будет перекрываться окно плунжера. При более низком положении втулки относительно окна плунжера перекрытие окна плунжера будет более ранним и впрыск начинается раньше. Ход втулки составляет около 5,5 мм при изменении угла опережения впрыска топлива 12° по углу поворота коленчатого вала.

Регулирование количества подаваемого топливаосуществляется как и у обычных механических ТНВД поворотом плунжера 7, на котором распредели-тельное отверстие 6 соединено с винтовой канавкой 5 плунжера. Если плунжер повернут на небольшой угол, количество подаваемого топлива будет малым, так как спиральная канавка очень быстро после закрытия распределительного отверстия в плунжере 6 управляющей втулкой достигает разгрузочного отверстия 11 втулки. При большем повороте плунжера подача топлива соответственно увеличивается.

Прекращение подачи топлива осуществляется при останове двигателя. При этом плунжер устанавливается в такое положение, при котором в любой позиции между мертвыми точками полости всасывания и нагнетания соединены через центральное отверстие плунжера.

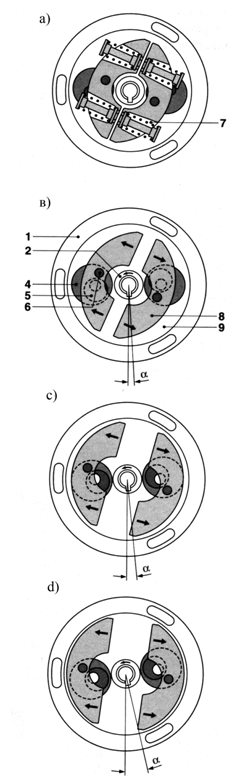

Опережение момента впрыска топлива (начала подачи топлива) осуществляется автоматической муфтой опережения впрыска в зависимости от частоты вращения коленчатого вала. Она состоит из двух полумуфт – ведущей 1 и ведомой 2 (рис. 6.5). Обе полумуфты подвижно соединены между собой через эксцентриковый элемент 5, состоящий из компенсирующих и регулировочных эксцентриков, которые направляются штифтом, жестко связанным с корпусом. Внутренняя полумуфта жестко связана с кулачковым валом насоса высокого давления. К наружной полумуфте прикреплен привод ТНВД (звездочка, шестерня). Внутри муфты опережения впрыска расположены центробежные грузы 8, которые соединены с эксцентриковым элементами 5 и удерживаются в исходном положении пружинами с переменной жесткостью 7.

Принцип работы муфты показан на рис. 6.6. На небольшой частоте вращения коленчатого вала двигателя центробежные грузы сжаты за счет сил стягивающих пружин, при этом ведущая и ведомая полумуфты не имеют угла расхождения (рис. 6.6, а). По мере увеличения частоты вращения коленчатого вала возрастают центробежные силы, действующие на грузы. Под действием этих сил преодолевается противодействие пружин и грузы расходятся (рис. 6.6, в, с).

Р ис.

6.5. Муфта опережения впрыска:

ис.

6.5. Муфта опережения впрыска:

1 – ведущая полумуфта (приводная шестерня); 2 – ведомая полумуфта (ступица); 3 – корпус муфты; 4 – эксцентрик регулировочный; 5 – эксцентрик дополнительный; 6 – палец; 7 – пружина;

8 – груз; 9 – опорная шайба

Грузы, воздействуя на эксцентриковый элемент, поворачивают ведомую полумуфту, связанную с кулачковым валом на определенный угол, что приводит к угловому смещению кулачкового вала насоса (по направлению вращения) относительно привода насоса. Следовательно, угол опережения впрыска топлива увеличивается (рис. 6.6, d).

Р ис.

6.6. Принцип действия муфты опережения

впрыска топлива

ис.

6.6. Принцип действия муфты опережения

впрыска топлива

При снижении частоты вращения коленчатого вала центробежная сила грузов уменьшается и под действием пружин ведомая полумуфта поворачивается относительно ведущей в сторону, противоположную вращению кулачкового вала насоса, в результате чего угол опережения впрыска уменьшается.

Топливные системы с насос-форсунками

Системы дизельной топливной аппаратуры насос-форсунка начали применяться на грузовых автомобилях с 1994 года и легковых с 1998 года. Модульная конструкция систем питания дизельных двигателей с насос-форсунками позволяет устанавливать без особых затрат времени на двигатели различных конструкций.

Недостатком насос-форсунок является увеличение высоты головки блока цилиндров, что в свою очередь вызывает увеличение высоты двигателя.

Насос-форсунки состоят из трех подсистем: подачи топлива низкого давления, подачи топлива высокого давления, подачи воздуха и выпуска отработавших газов.

Подсистема подачи топлива низкого давления необходима для подачи топлива к насосу высокого давления и очистки топлива.

Подсистема подачи топлива высокого давления служит для создания высокого давления впрыска топлива в камеру сгорания.

Подсистема подачи воздуха и выпуска отработавших газов включает в себя приборы для очистки воздуха, поступающего в цилиндры двигателя и очистки отработавших газов после выпуска их из цилиндров.

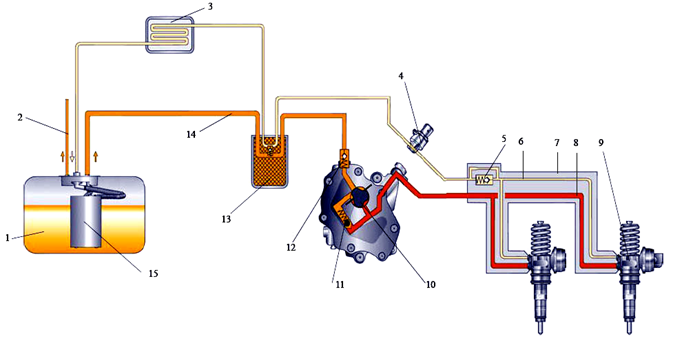

Основные компоненты системы питания дизельного двигателя с насос-форсунками показаны на рис.6.7.

Расположенный в баке электрический топливоподкачивающий насос 15 подкачивает топливо к фильтру. Обратный клапан 12 предотвращает слив топлива из распределителя 7 и трубопровода низкого давления 14 в бак после остановки двигателя.

Топливоподающий насос 10 служит для забора топлива из фильтра и подачи его под повышенным давлением к насос-форсункам. Редукционный клапан 11 поддерживает давление подаваемого к насос-форсункам топлива в пределах 8,5 кгс/см2. Ограничительный клапан 5 удерживает давление топлива в сливном трубопроводе на уровне 1 кгс/см2, благодаря ему снижаются пульсации давления в системе.

Из-за высокого давления впрыска в топливных системах дизелей легковых автомобилей с насос-форсунками и в некоторых системах коммонрейл, топливо нагревается до такой степени, что для предотвращения повреждения топливного бака и датчика уровня топлива оно должно охлаждаться перед возвратом в бак. Топливо, возвращающееся от форсунок, проходит через охладитель 3, отдавая тепло в контуре охлаждения. Датчик температуры топлива 4 вырабатывает сигнал, поступающий в блок управления двигателем.

От фильтра топливо подается в питающую магистраль в головке блока. В питающей магистрали топливо течет по внутренним стенкам распределителя топлива 7 в направлении первого цилиндра. Через отверстия в стенках топливо подается в кольцевую полость между распределителем и стенками головки блока.

Рис. 6.7. Система питания дизельного двигателя с насос-форсунками:

1 – топливный бак; 2 – топливопровод к дополнительному отопителю; 3 – охладитель топлива; 4 – датчик температуры топлива; 5 – ограничительный клапан в сливном трубопроводе;

6 – сливной трубопровод; 7 – распределитель топлива; 8 – трубопровод высокого давления;

9 – насос-форсунка; 10 – топливоподкачивающий насос; 11 – редукционный клапан в трубопроводе подачи топлива; 12 – обратный клапан; 13 – топливный фильтр; 14 – трубопровод низкого давления; 15 – топливоподкачивающий насос

Здесь топливо смешивается с нагретым топливом, которое выдавлено от насос-форсунок в питающую магистраль. Благодаря этому достигается одинаковая температура, а значит и одинаковое количество топлива поступающего ко всем насос-форсункам, что обеспечивает равномерную работу двигателя. Без распределителя топливо поступало бы в насос-форсунки неравномерно. Нагретое топливо, выжимаемое от насос-форсунок в питающую магистраль, продвигалось бы поступающим топливом от четвертого цилиндра в направление первого цилиндра. Из-за этого температура топлива повышалась бы от четвертого цилиндра к первому, и к насос-форсункам поступало бы различное количество топлива. Следствием этого была бы неравномерная работа двигателя и слишком высокая температура в зоне передних цилиндров.

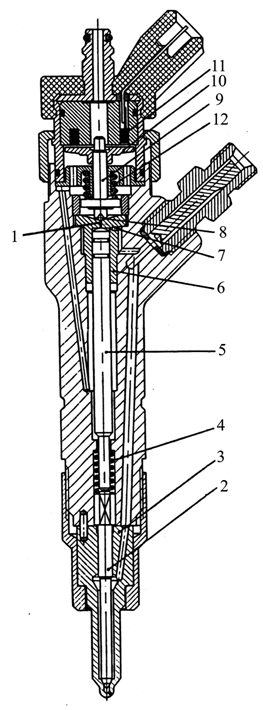

Форсунки. Общий вид форсунки системы «коммонрейл» фирмы «Бош» показан на рис. 6.8. Она состоит из электромагнита 11 и его якоря 10, маленького шарикового управляющего клапана 8, запорной иглы 2, распылителя 3, поршня управляющего клапана 5, подпружиненного штока 9. Шарик клапана прижимается к седлу с усилием пружины и электромагнита. Сила пружины рассчитана на давление до 100 кг/см2, что значительно ниже давления в линии высокого давления (250…1800 кг/см2), поэтому только при приложении усилия электромагнита шариковый клапан не отойдет от седла, отделяя аккумулятор от линии слива. Игла распылителя форсунки в нерабочем состоянии прижимается к седлу пружиной распылителя – это предотвращает попадание воздуха в форсунку при пуске двигателя.

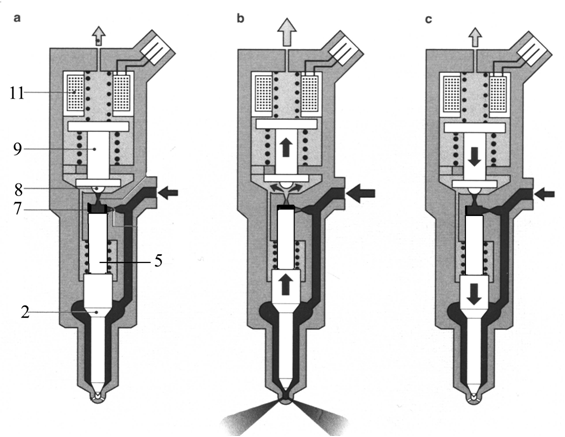

В отличие от бензиновых электромеханических форсунок, в форсунках «коммонрейл» электромагнит при давлении 1350 … 1800 кгс/см2 не в состоянии поднять запорную иглу, поэтому используется принцип гидроусиления (рис. 6.9). Позиции на рис. 6.9 соответствуют позициям разреза форсунки на рис.6.8.

Р ис.

6.8. Разрез электрогидравлической форсунки

фирмы Бош:

ис.

6.8. Разрез электрогидравлической форсунки

фирмы Бош:

1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

Рис. 6.9. Принцип действия электрогидравлической форсунки:

а – форсунка в закрытом состоянии; b – форсунка в открытом состоянии; c – фаза закрытия форсунки

При создании давления в аккумуляторе, оно действует как на конусную поверхность иглы, так и на поршень управляющего клапана 5 (рис.6.9, а). Поскольку площадь рабочей поверхности поршня на 50% больше площади конусной поверхности иглы, игла распылителя продолжает прижиматься к седлу.

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8 (рис. 6.9, b). Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива. Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение чем отводящее. Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8. При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер (рис. 6.9, с). Под действием давления топлива на поршень управляющего клапана 5, имеющего диаметр больше диаметра иглы, последняя закрывается.