2. Методика расчета цилиндрического редуктора

Исходные данные

(по варианту задания):схема редуктора;

![]() – мощность на

ведущем валу, кВт;

– частота

вращения ведущего вала, мин-1;

– мощность на

ведущем валу, кВт;

– частота

вращения ведущего вала, мин-1;

– передаточное число; условия работы.

Определить: материалы зубчатых колес; допускаемые контактные напряжения; силовые и кинематические параметры; межосевое расстояния аW и выбор основных параметров передачи; контактную усталость рабочих поверхностей зубьев передачи; проверочный расчет зубьев колеса на изгибную усталость; диаметры ведущего и ведомого валов передачи; размеры поперечного сечения и длину шпонок с проверкой их на смятие.

Материалы зубчатых колес, их термообработка

Зубчатые колеса изготавливают обычно из качественных углеродистых сталей 35, 40, 45, 50, 50Г и легированных сталей 35Х, 40Х, 40ХН и др. Зубчатые колеса небольших размеров выполняют из углеродистой стали обыкновенного качества Ст 5, Ст 6, а больших размеров – из углеродистого стального литья 35Л, 40Л, 45Л, 50Л, а также из марганцовистого и низколегированного стального литья различных марок.

При общей нормализации и улучшении (закалка с последующим отпуском) получают твердость поверхности по Бринеллю НВ < 350. При объемной закалке поверхности зубьев токами высокой частоты (ТВЧ), цементации, азотировании получают НВ > 350 или по Роквеллу HRC > 39.

Условие выбора материалов: НВ1 = НВ2 + (20 … 40),

где НВ1 – твердость поверхности зубьев шестерни; НВ2 – твердость поверхности зубьев колеса.

Предварительно

при выполнении контрольной работы

материал колес может быть выбран по

заданной мощности

![]() из табл. 11, механические характеристики

этих материалов из табл. 12.

из табл. 11, механические характеристики

этих материалов из табл. 12.

Таблица 11

Материалы зубчатых колес в зависимости от мощности

Заданная мощность , кВт |

Назначение детали |

Марка стали |

Вид термообработки сердцевины зубьев |

До 15 |

Шестерня Колесо |

45 45 |

Улучшение Нормализация |

15 … 30 |

Шестерня Колесо |

40Х 35ХГСА |

Улучшение Улучшение |

30 … 50 |

Шестерня Колесо |

35ХГСА 35 ХМ |

Закалка Улучшение |

Таблица 12

Типовые материалы для зубчатых колес и их механические характеристики

Марка стали |

Твердость |

σв МПа |

σт МПа |

Вид термо - обработки |

|

НВ сердцевина |

НRC поверх- ность |

||||

Ст5 Ст6 40Л 35 40 45 50 40Х 45Х 40ХН 45ХН 35ХМ 35ХГСА |

170 180 НВ ~ 0,285σв 187 192…228 170…217 179…228 230…280 240…280 230…300 270…290 240….269 270 |

44…52 44….52

|

470…640 570…740 480 550 700 850 640 750 850 850 950 900 980 |

265 305 270 315 400 580 350 520 650 600 750 800 880 |

Н Н Н Н У Н У У З У У У У

|

Примечание. Условное обозначение термообработки: Н – нормализация,

У – улучшение, З – закалка.

Допустимые контактные напряжения

Допустимое

контактное напряжение

![]() для прямозубых передач определяют

раздельно для шестерни и колеса и в

качестве расчетного принимают меньшее

из них:

для прямозубых передач определяют

раздельно для шестерни и колеса и в

качестве расчетного принимают меньшее

из них:

,

,

где σнlim – предел контактной усталости поверхностей зубьев, соответствующий базовому числу циклов напряжений (табл. 13); Sн – коэффициент безопасности Sн = 1,1; ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев ZR = 0,9…1,0; Zv – коэффициент, учитывающий окружную скорость передачи Zv = 1…1,16. При v ≤ 5м/с Zv = 1. При приближенном расчете можно принимать ZR, Zv = 1; ZHL – коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки передачи. Согласно ГОСТ 16162, ресурс работы зубчатого редуктора общего назначения должен быть не меньше 36000 ч и ZHL = 1.

Таблица 13

Значения пределов контактной σн lim и изгибной σFо

выносливости зубьев

Термическая обработка |

Твердость поверхностей зубьев |

σн lim, МПа |

σFо, МПа |

Нормализация или улучшение Объемная закалка Поверхностная закалка Цементация или нитроцементация Азотирование |

ННВ ≤ НВ 350

НHRС = НRС 40…50

НHRС = НRС 40…56

НHRС = НRС 54…64 ННV = НV 550…750 |

2 ННВ + 70

18 НHRС + 150

17 НHRС + 200

23 НHRС 1050 |

1,8 НВ

550

650

750 300+1,2НRC |

Допустимое напряжение изгиба при расчете на усталость[σF]:

,

,

где σFо

– предел выносливости зубьев по излому

(табл. 13);

![]() – допустимый запас прочности (

=

1,75 для зубчатых колес, изготовленных

из поковок и штамповок;

= 2,3 – из литых заготовок); КFС

– коэффициент, учитывающий влияние

двухстороннего приложения нагрузки,

КFС

= 1 при одностороннем приложении нагрузки

и КFС

= 0,7…0,8 при двухстороннем приложении

нагрузки; КFL

– коэффициент

долговечности, КFL

= 1.

– допустимый запас прочности (

=

1,75 для зубчатых колес, изготовленных

из поковок и штамповок;

= 2,3 – из литых заготовок); КFС

– коэффициент, учитывающий влияние

двухстороннего приложения нагрузки,

КFС

= 1 при одностороннем приложении нагрузки

и КFС

= 0,7…0,8 при двухстороннем приложении

нагрузки; КFL

– коэффициент

долговечности, КFL

= 1.

Силовые и кинематические параметры

Мощность на ведомом валу, кВт:

![]() ,

,

где

![]() – мощность на ведущем валу.

– коэффициент полезного действия

(ориентировочное значение КПД для

зубчатой передачи

= 0,97).

– мощность на ведущем валу.

– коэффициент полезного действия

(ориентировочное значение КПД для

зубчатой передачи

= 0,97).

Крутящие моменты на ведущем Т1 и ведомом валу Т2, Н м:

;

;

![]() ,

,

где – передаточное число.

Частота вращения ведомого вала, мин-1:

![]() .

.

Окружные скорости, с-1:

![]() ;

;

![]()

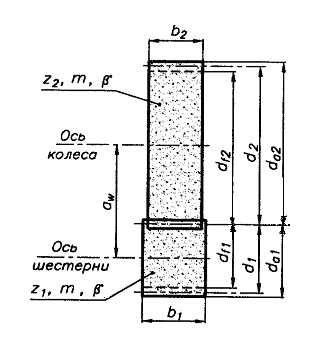

Расчет межосевого расстояния аW и выбор основных параметров передачи (рис. 9)

Расчетное межосевое

расстояние

![]() ,

м:

,

м:

,

,

где

![]() – числовой коэффициент:

=

495 для прямозубых передач,

= 430 для косозубых передач;

– передаточное число;

– числовой коэффициент:

=

495 для прямозубых передач,

= 430 для косозубых передач;

– передаточное число;

![]() – крутящий момент на колесе;

– крутящий момент на колесе;

![]() – коэффициент, учитывающий неравномерность

распределения нагрузки, принимается

от твердости рабочих поверхностей

зубьев, расположения опор (табл. 15) и

коэффициента

– коэффициент, учитывающий неравномерность

распределения нагрузки, принимается

от твердости рабочих поверхностей

зубьев, расположения опор (табл. 15) и

коэффициента

![]() ширины шестерни относительно ее диаметра

(табл. 14);

ширины шестерни относительно ее диаметра

(табл. 14);

![]() – коэффициент ширины шестерни относительно

межосевого расстояния

– коэффициент ширины шестерни относительно

межосевого расстояния

;

;

![]() – допустимое контактное напряжение;

– допустимое контактное напряжение;

![]() – коэффициент внешней динамической

нагрузки (табл. 16).

– коэффициент внешней динамической

нагрузки (табл. 16).

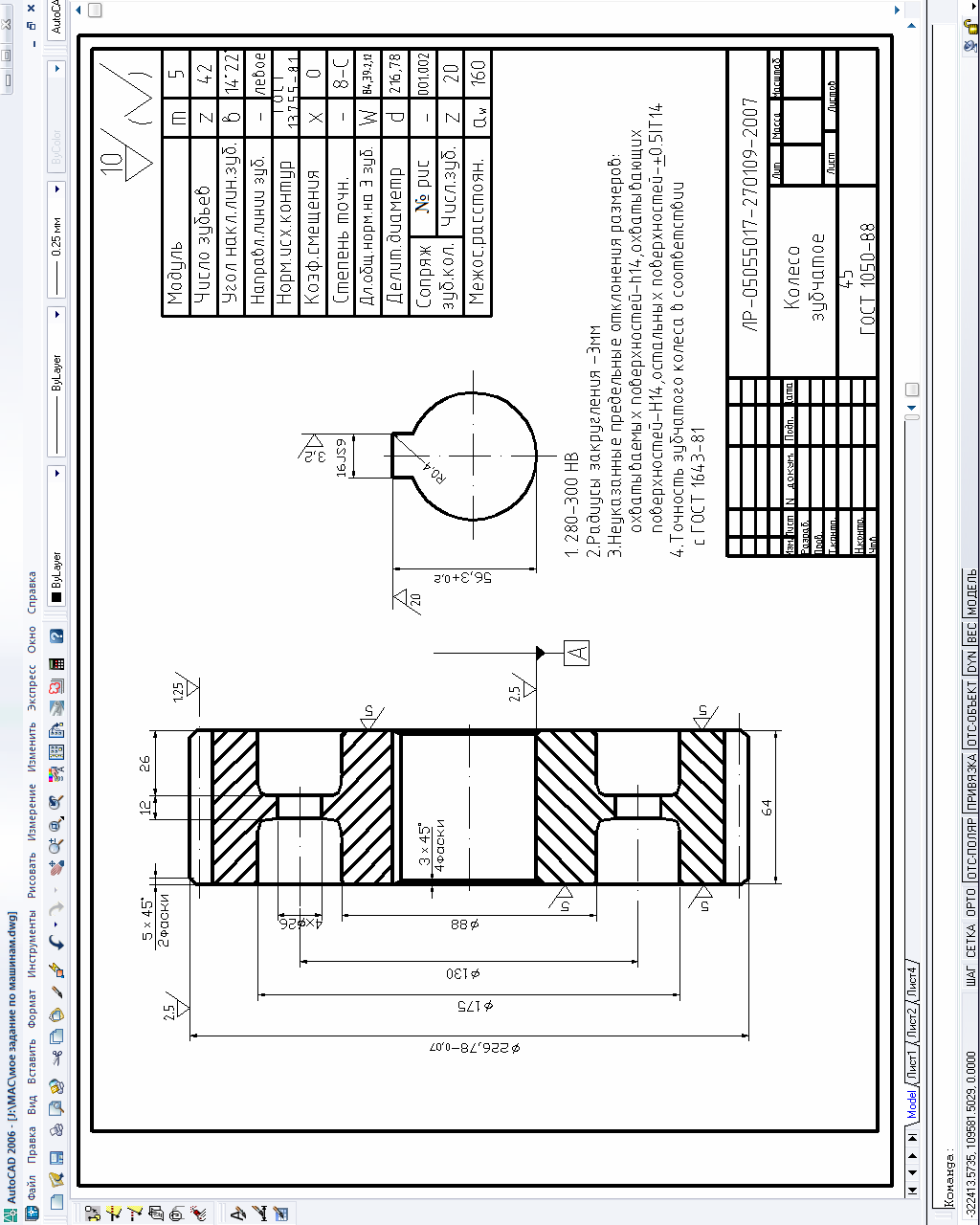

Рис. 9. Основные параметры и размеры цилиндрической передачи

Таблица 14

Значения коэффициента ψbd ширины шестерни относительно ее диаметра

Расположение колес относительно опор |

Твердость рабочих поверхностей зубьев |

|

НВ1(2) ≤ 350 |

НВ1(2) ≥ 350 |

|

Симметричное Несимметричное Консольное |

0,8…1,4 0,6…1,2 0,3…0,4 |

0,4…0,9 0,3…0,6 0,2…0,25 |

Таблица 15

Значения

коэффициента

![]()

|

При твердости шестерни ≤ НВ 350 или колеса ≤ НВ 350 |

При твердости шестерни > НВ 350 или колеса > НВ 350 |

||||

I |

II |

|

I |

II |

|

|

0,2 0,4 0,6 0,8 1,0 1,2 |

1,16 1,35 1,55 1,90 2,3 – |

1,03 1,06 1,10 1,16 1,2 1,26 |

0,2 0,4 0,6 0,8 1,0 1,2 |

1,16 1,35 1,55 1,90 2,3 – |

1,03 1,06 1,10 1,16 1,2 1,26 |

0,2 0,4 0,6 0,8 1,0 1,2 |

Примечание. Графа I относится к случаю консольного расположения зубчатых колес относительно опор, графа II – к несимметричному расположению, графа III – к симметричному расположению.

Таблица 16

Значение

коэффициента внешней динамической

нагрузки

![]()

Режим нагружения двигателя |

Режим нагружения ведомой машины |

||||

1 |

2 |

3 |

4 |

||

1 2

3

4 |

Равномерный С малой неравномерностью Со средней неравномерностью Со значительной неравномерностью |

1,00

1,10

1,25

1,50 |

1,25

1,35

1,50

1,75 |

1,50

1,60

1,75

2,00 |

1,75

1,85

2,00

2,25 |

Примечание. Характерные режимы нагружения двигателей: 1. Равномерный – электродвигатели; 2. С малой неравномерностью – гидравлические двигатели; 3. Со средней неравномерностью – многоцилиндровые ДВС 4. Со значительной неравномерностью – одноцилиндровые. |

|||||

Окончание табл.16 |

|||||

Характерные режимы нагружения ведомых машин: 1. Равномерный – равномерно работающие ленточные, пластинчатые конвейеры, легкие подъемники и т. д. 2. С малой неравномерностью – неравномерно работающие ленточные и пластинчатые транспортеры, тяжелые подъемники, крановые механизмы и т. д. 3. Со средней неравномерностью – мешалки для резины и пластмасс, легкие шаровые мельницы и т. д. 4. Со значительной неравномерностью – экскаваторы, дробилки, тяжелые шаровые мельницы, буровые машины и т.д. |

|||||

Величину

округляют до ближайшего значения

![]() ,

мм (

≈

)

в соответствии с ГОСТ 2185 (табл. 17).

,

мм (

≈

)

в соответствии с ГОСТ 2185 (табл. 17).

Таблица 17

Значение межосевых

расстояний

![]()

Ряд |

Межосевое расстояние , мм |

1 |

40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000… |

2 |

71, 90, 112, 140, 180, 224, 280, 355, 450, 560, 710, 900… |

Примечание. 1-й ряд следует предпочитать 2-му.

Ширина венцов, мм:

– зубчатого колеса

![]() ;

;

– шестерни

![]() .

.

Величины

![]() округляют

до целых чисел.

округляют

до целых чисел.

Дальнейший расчет выполняют отдельно для косозубых и прямозубых передач.

Косозубые передачи (β > 0).

Принимаем предварительно:

– число зубьев

шестерни

![]() ,

,

– угол наклона

линии зуба

![]() (cos

10° = 0,9848).

(cos

10° = 0,9848).

Определяем модуль

![]() зацепления, мм:

зацепления, мм:

Поскольку с

уменьшением модуля улучшаются условия

работы зацепления, уменьшается шум и

увеличивается КПД передачи, то полученное

значение модуля округляем в меньшую

сторону до ближайшего стандартного

значения

![]() (табл. 18).

(табл. 18).

Таблица 18

Значение модулей

![]() зубчатых колес. ГОСТ 9563

зубчатых колес. ГОСТ 9563

Ряд |

Модуль , мм |

1 |

…1,0; 1,25; 1,5; 2,0; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25… |

2 |

… 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18… |

Примечание. 1-й ряд следует предпочитать 2-му.

Суммарное число зубьев передачи:

![]()

По результатам

расчета

![]() округляем до ближайшего целого числа

округляем до ближайшего целого числа

![]() .

.

Действительное

значение угла

![]() :

:

где

![]() .

Значение угла

должно быть в рекомендуемом диапазоне:

8…18°.

.

Значение угла

должно быть в рекомендуемом диапазоне:

8…18°.

Число зубьев шестерни:

По результатам

расчета

![]() округляют до целого числа

округляют до целого числа

![]() .

.

Число зубьев колеса:

![]() .

.

Делительные

,

![]() диаметры:

диаметры:

;

;

.

.

Диаметры

![]() ,

,

![]() вершин зубьев:

вершин зубьев:

![]() ;

;

![]() .

.

Диаметры

![]() ,

,

![]() впадин зубьев:

впадин зубьев:

![]() ;

;

![]() .

.

Прямозубые

передачи

![]()

Принимаем предварительно – число зубьев шестерни z1' = 19.

Определяем модуль зацепления, мм:

Значение модуля округляем в меньшую сторону до ближайшего стандартного значения (табл. 18).

Число зубьев шестерни:

По результатам

расчета

округляют до целого числа

![]()

Число зубьев колеса:

![]()

где

![]() – целое число.

– целое число.

Делительные , диаметры:

![]() ;

;

![]() .

.

Диаметры , вершин зубьев:

; .

Диаметры , впадин зубьев:

; .

Проверка:

![]()

где , – делительные диаметры шестерни и колеса; – межосевое расстояние цилиндрической зубчатой передачи.

Окружная скорость v1 в зацеплении, м/с;

![]()

где

![]() – угловая скорость, с-1.

– угловая скорость, с-1.

Определение степени точности передачи.

Для редукторов общего назначения степень точности можно принять по табл. 19.

Таблица 19

Ориентировочные рекомендации по выбору степени

точности зубчатых передач

Характеристика передачи |

Окружная скорость, v1, м/с |

|

до 5 |

свыше 5 |

|

Цилиндрическая прямозубая Цилиндрическая косозубая Коническая прямозубая Коническая с круговыми зубьями |

8 8 7 8 |

7 8 – 8 |

Проверочный расчет на контактную усталость

рабочих поверхностей зубьев передачи

Вследствие замены значений передаточного числа и межосевого расстояния на стандартные контактные напряжения на активной поверхности зубьев могут оказаться больше допустимых, поэтому необходим проверочный расчет на контактную прочность.

Расчетные контактные напряжения, МПа:

где Z

= 10∙103

– для прямозубых передач и Z

= 8 ∙103

– для косозубых передач;

– делительное

межосевое расстояние цилиндрической

зубчатой передачи;

– крутящий момент;

![]() – коэффициент нагрузки:

– коэффициент нагрузки:

![]()

где

![]() –

коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями

(табл. 20);

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине

зубчатого колеса (табл. 15);

–

коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями

(табл. 20);

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине

зубчатого колеса (табл. 15);

![]() – коэффициент, учитывающий динамическую

нагрузку, возникающую в зацеплении

(табл. 21);

– передаточное число;

– коэффициент, учитывающий динамическую

нагрузку, возникающую в зацеплении

(табл. 21);

– передаточное число;

![]() – ширина

венца зубчатого колеса;

– допустимое контактное напряжение.

– ширина

венца зубчатого колеса;

– допустимое контактное напряжение.

Таблица 20

Значения коэффициентов

![]()

Степень точности |

|

|

||

5 |

10 |

15 |

||

6 7 8 |

1,01 1,05 1,09 |

1,03 1,07 1,13 |

1,04 1,09 – |

0,72 0,81 0,91 |

Таблица 21

Значения коэффициента

![]()

Вид зубчатых колес и окружная скорость |

Твердость зубьев |

|

Прямозубые, ≤ 5 м/с « Косозубые, ≤ 10 м/с Косозубые, = 10-20 м/с « |

≤ НВ 350 > НВ 350 любая ≤ НВ 350 > НВ 350 |

1,05 1,10 1,0 1,05 1,10 |

Проверочный расчет зубьев колеса на изгибную усталость

Расчетное напряжение изгиба зуба, МПа:

где

– крутящий момент;

![]() – коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями

(табл. 20);

– коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями

(табл. 20);

![]() – коэффициент, учитывающий неравномерность

распределения нагрузки по ширине

зубчатого колеса

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине

зубчатого колеса

![]() (табл. 15);

(табл. 15);

![]() – коэффициент, учитывающий динамическую

нагрузку, возникающую в зацеплении

(табл. 22);

– коэффициент, учитывающий динамическую

нагрузку, возникающую в зацеплении

(табл. 22);

![]() – коэффициент вида зуба в зависимости

от числа зубьев

для прямозубых колес и эквивалентного

числа зубьев

– коэффициент вида зуба в зависимости

от числа зубьев

для прямозубых колес и эквивалентного

числа зубьев

![]() для косозубых колес –

для косозубых колес –

(табл. 23);

(табл. 23);

![]() – коэффициент наклона линии зуба (для

прямозубых колес

– коэффициент наклона линии зуба (для

прямозубых колес

![]() ,

для косозубых

,

для косозубых

![]() );

– модуль

зубчатого колеса;

);

– модуль

зубчатого колеса;

![]() – допустимое напряжение изгиба.

– допустимое напряжение изгиба.

Таблица 22

Ориентировочные

значения коэффициента

![]()

Степень точности |

Твердость зубьев |

при окружной скорости v, м/с |

||

до 3 |

3…8 |

8…12,5 |

||

6

7

8 |

≤ НВ 350 > 350 ≤ НВ 350 > 350 ≤ НВ 350 > 350 |

1/1 1/1 1,15/1 1,15/1 1,25/1,1 1,2/1,1 |

1,2/1 1,15/1 1,35/1 1,25/1 1,45/1,3 1,35/1,2 |

1,3/1,1 1,25/1 1,45/1,2 1,35/1 –/1,4 –/1,3 |

Примечание. В числителе – значения для прямозубых передач, в знаменателе – для косозубых передач.

Таблица 23

Значения

![]()

или

|

17 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

|

4,28 |

4,09 |

3,90 |

3,80 |

3,70 |

3,66 |

3,62 |

3,60 |

Проверка зубьев шестерни на изгибную усталость выполняется по формуле

Значения

![]() и

и

![]() определяют, как для колеса.

определяют, как для колеса.

Диаметры валов передачи, мм:

где – соответственно диаметры входного и выходного вала; –

соответственно крутящие моменты входного и выходного вала; – допустимое напряжение, = (20…30) МПа (ме́ньшие величины – для быстроходных валов, бо́льшие – для тихоходных).

Полученные значения диаметров валов округляют до ближайших стандартных по ГОСТ 6636 : … 10,5; 11; 11,5; 12; 13; 14; 16; 17; 18; 19; 20; 2; 22; 23; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 56; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 115; 120; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250; 260; 280; 300; 320; 340; 380; 400; 420; 480; 500 …, мм.

Подбор шпонок с проверкой на прочность

Размеры шпонок выбирают в зависимости от диаметра вала

(табл. 24). Длину шпонки принимают на 5…10 мм меньше длины ступицы из ряда стандартных значений (табл. 25).

ПРИМЕР ОБОЗНАЧЕНИЯ: шпонки призматической размерами

= 18 мм, = 11 мм, = 100 мм: Шпонка 18 ×11 ×100 ГОСТ 23360 – 78.

Выбранную шпонку проверяют на смятие σсм и на срез τср :

;

;

,

,

где – крутящий момент; – диаметр соответствующего вала; – ширина шпонки; – глубина паза вала; – длина шпонки; – высота шпонки; – допустимое напряжение на смятие для шпоночного соединения; – допустимое напряжение на срез для шпонки.

Допустимые напряжения в неподвижных шпоночных соединениях при спокойной нагрузке рекомендуется принимать: на смятие при стальной ступице = (100…150) МПа, при чугунной = (60…80) МПа, на срез = (60…90) МПа. Эти значения допустимых напряжений снижают при работе со слабыми толчками на 1/3, а при ударной нагрузке – на 2/3. При напряжении смятия значительно ниже допустимого целесообразно взять шпонку меньшего сечения и повторить расчет. Если в результате расчета шпонки окажется, что она перенапряжена, то предусматривают две или три шпонки. Две призматические шпонки устанавливают под углом 180º, а три призматические шпонки или две клиновые – под углом 120º.

Таблица 24

Размеры призматических шпонок и сечений валов

Диаметр вала

|

Сечение шпонки, мм |

Глубина пазов, мм |

|||

Свыше |

до |

|

|

|

|

6 |

8 |

2 |

2 |

1,2 |

1,0 |

8 |

10 |

3 |

3 |

1,8 |

1,4 |

10 |

12 |

4 |

4 |

2,5 |

1,8 |

12 |

17 |

5 |

5 |

3,0 |

2,3 |

17 |

22 |

6 |

6 |

3,5 |

2,8 |

22 |

30 |

8 |

7 |

4,0 |

3,3 |

30 |

38 |

10 |

8 |

5,0 |

3,3 |

38 |

44 |

12 |

8 |

5,0 |

3,3 |

44 |

50 |

14 |

9 |

5,5 |

3,8 |

50 |

58 |

16 |

10 |

6,0 |

4,3 |

58 |

65 |

18 |

11 |

7,0 |

4,4 |

65 |

75 |

20 |

12 |

7,5 |

4,9 |

75 |

85 |

22 |

14 |

9,0 |

5,4 |

85 |

95 |

25 |

14 |

9,0 |

5,4 |

95 |

110 |

28 |

16 |

10 |

6,4 |

110 |

130 |

32 |

18 |

11 |

7,4 |

130 |

150 |

36 |

20 |

12 |

8,4 |

150 |

170 |

40 |

22 |

13 |

9,4 |

170 |

200 |

45 |

25 |

15 |

10,4 |

200 |

230 |

50 |

28 |

17 |

11,4 |

230 |

260 |

56 |

32 |

20 |

12,4 |

260 |

290 |

63 |

32 |

20 |

12,4 |

Таблица 25

Длина шпонок

, мм |

…6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400... |

В графической части поместить рабочий чертеж колеса в двух проекциях (рис. 10) со всеми необходимыми размерами в соответствии с требованиями ЕСКД.