- •Раздел 2. Стандартизация основных норм взаимозаменяемости 8/2/2

- •Тема 2.1. Общие понятия основных норм взаимозаменяемости

- •Стандартизация основных норм взаимозаменяемости Общие понятия основных норм взаимозаменяемости

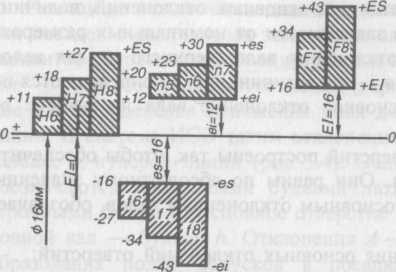

- •Графическая модель

- •Поля допусков отверстия и вала при посадке с зазором (отклонения отверстия положительны, отклонения вала отрицательны)

- •Поля допусков отверстия 1 и вала 2

- •Тема 2.2. Модель стандартизации основных норм взаимозаменяемости

- •Модель стандартизации основных норм взаимозаменяемости

- •Тема 2.3. Стандартизация точности гладких цилиндрических соединений

- •Стандартизация точности гладких цилиндрических соединений (гцс)

- •Автоматизированный выбор

Тема 2.3. Стандартизация точности гладких цилиндрических соединений

УРОК №10

Стандартизация точности гладких цилиндрических соединений 2/20

Дом.- выучить конспект

Стандартизация точности гладких цилиндрических соединений (гцс)

Градация точности. Градация точности вводится для нормирования различных уровней точности размеров, определяемых величиной допуска по формуле: Т = аi ,

где i – эталон сравнения точности или единства допуска, зависящий от номинала D; а – коэффициент, равный числу единиц допуска и независящий от номинала; через него проводится градация допусков.

В формуле системы ИСО приняты следующие единицы допуска:

для размеров до 500 мм - i = 0,45 3√D+ 0,001D

для размеров свыше 500 до 3150 мм - I = 0,004D+2,1 , где D — среднее геометрическое крайних размеров каждого интервала.

В формулах значения D приводятся в миллиметрах, I и i - в микрометрах. В формуле для i второй член учитывает погрешности измерения, возрастающие с увеличением размера и возникающие вследствие силовой (упругой) и температурной деформации измерительных средств в момент контроля.

Для размеров до 500 мм в системе ИСО по величине допуска установлено 19 квалитетов: 0,1; 0; 1; 2; ...,;17, - для размеров 500—3150 мм установлено 18 квалитетов. Под квалитетом понимается совокупность допусков, изменяющихся в зависимости от номинального размера и соответствующих одинаковой градации точности, определяемой коэффициентом а.

Для каждого квалитета точности на основе единицы допуска и числа единиц допуска а дана градация точности в виде закономерно построенных рядов полей допусков, в каждом из которых разные по величине размеры однотипных поверхностей деталей имеют одну и ту же относительную точность, определяемую примерно одним и тем же значением коэффициента а. Количество квалитетов определялось потребностью различных отраслей промышленности, перспективами повышения точности изделий, границами достижимой точности, а также Функциональными и технологическими факторами и принятым значением знаменателя геометрической прогрессии φ, по которой изменяется допуск при переходе от одного квалитета к другому. Допуски системы ИСО обозначаются: IТ01; IТ 0, ..., IT 17. Буквы IT обозначают «Допуск ИСО».

Основные отклонения для образования посадок. Для образования посадок с различными зазорами и натягами предусмотрено по 27 вариантов основных отклонений валов и отверстий.

Основное отклонение — это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. В системе ИСО таким отклонением является отклонение, ближайшее к нулевой линии (см.рис. Основные отклонения отверстий и валов, принятые в системе ИСО).

Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов — строчными буквами. Основное отверстие обозначается буквой Н, а основной вал - буквой h. Отклонения А-Н(а- h) предназначены для образования полей допусков в посадках с зазорами; отклонения J-N(j-n) — в переходных посадках; отклонения P-ZC(p-zc) — в посадках с натягом.

Каждой буквой обозначается ряд основных отклонений, величина которых изменяется только в зависимости от номинальных размеров.

Для каждого основного отклонения вала (верхнего es для валов а - h или нижнего ei для валов j-zc) величина и знак определяются по эмпирическим формулам. Основное отклонение вала не зависит отквалитета.

Основные отклонения отверстий построены так, чтобы обеспечить посадки в системе отверстия. Они равны по абсолютному значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой.

Общее правило определения основных отклонений отверстий:

EI = - es при основных отклонениях от А до Н;

ES = - ei при основных отклонениях от J до ZC.

Это правило формулируется следующим образом: основное отклонение отверстия должно быть симметрично нулевой линии основному склонению вала, обозначенному той же (построчной) буквой.

У валов с отклонениями js и отверстий с отклонениями Js (не имеющих основного отклонения) оба предельных отклонения определяют, исходя только из допуска IT соответствующего квалитета. Для js и Js юле допуска симметрично относительно нулевой линии.

Поле допуска образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим правилом поле допуска обозначают буквой (иногда двумя) основного отклонения и номером квалитета, например для вала h6, d11, еf9; для отверстия Н6, D11, CD10.

Поле допуска ограничено горизонтальной линией, определяемой основным отклонением. Второе предельное отклонение, ограничивающее данное поле допуска, можно определить по основному отклонению и допуску принятого квалитета. Если основное отклонение верхнее, то нижнее отклонение: для вала ei = es – IT ; для отверстия EI = ES-IT. Если основное отклонение нижнее, то верхнее отклонение: для вала es = ei + IT ; для отверстия ES = EI + IT (отклонения ei, es, EI, ES берут с учетом знака).

Для размеров от 1 до 500 мм выделены предпочтительные поля допусков. Они обеспечивают 90—95% посадок общего применения. Использование предпочтительных полей допусков способствует повышению уровня унификации изделий, сокращает номенклатуру режущих инструментов и калибров, создает благоприятные условия для кооперирования и организации централизованного производства.

Посадки для сопрягаемых деталей устанавливают лишь значение основного отклонения, т. е. расстояние от ближайшей границы поля допуска до нулевой линии. Верхнее (если поле допуска расположено выше нулевой линии) или нижнее (если поле допуска расположено ниже нулевой линии) отклонения определяют по основному отклонению и допуску выбранного квалитета.

Верхние отклонения полей допусков валов (от а до g) и нижние отклонения соответствующих отверстий (от А до G), применяемые для посадок с зазором, приняты одинаковыми по абсолютному значению. Следовательно, зазоры в одноименных посадках в системах отверстия и вала одинаковы.

Поля допусков свыше квалитета 7 для посадок с натягом в системе ИСО построены так, что верхние отклонения валов в системе отверстия равны по абсолютному значению нижним отклонениям отверстий в системе вала, обозначенным теми же, но прописными буквами. Следовательно, наибольшие натяги в системах отверстия и вала одинаковы, так как допуски при одном и том же квалитете в обеих системах равны.

Для всех диапазонов размеров установлены рекомендуемые посадки; для размеров 1—500 мм из них выделены предпочтительные.

Схема расположения полей допусков в системе ИСО

Условное обозначение предельных отклонений и посадок ГЦС.

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений. См. рис. Примеры обозначения полей допусков и посадок на чертежах (а … в).

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе — буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, в знаменателе — аналогичное обозначение поля допуска вала (рис. г, д). Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. е).

В условных обозначениях полей допусков обязательно указывать числовые значения предельных отклонений в следующих случаях: для размеров, не включенных в ряд нормальных линейных размеров, например 41,5 Н7(+0025); при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347—82, например для пластмассовой детали (рис. ж).

Предельные отклонения следует назначать для всех размеров, проставленных на рабочих чертежах, включая несопрягаемые и неответственные размеры. Если предельные отклонения для размера не назначены, возможны лишние затраты (когда стремятся получить этот размер более точным, чем нужно) или увеличение массы детали и перерасход металла.

Для поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно.

Точность гладких элементов металлических деталей, если для них отклонения не указывают непосредственно после номинальных размеров, а оговаривают общей записью, нормируют либо квалитетами (от 12 до 17 для размеров от 1 до 1000 мм), обозначаемыми IТ, либо классами точности (точный средний, грубый и очень грубый), установленными ГОСТ 25670—83. Допуски по классам точности обозначают t1, t2, t3 и t4 — соответственно для классов точности — точный, средний грубый и очень грубый.

Неуказанные предельные отклонения для размеров валов и отверстий допускается назначать как односторонними, так и симметричными; для размеров элементов, не относящихся к отверстиям и валам, назначают только симметричные отклонения. Односторонние предельные отклонения можно назначать как по квалитетам (+IT или - IT), так и по классам точности (± t/2), но допускается и по квалитетам (±IT /2). Квалитету 12 соответствует класс точности «точный», квалитету 14 — «средний», квалитету 16 — «грубый», квалитету 17 —-«очень грубый». Числовые значения неуказанных предельных отклонений приведены в ГОСТ 25670—83. Для размеров металлических деталей, обработанных резанием, неуказанные предельные отклонения предпочтительно назначать по квалитету 14 или классу точности «средний». Неуказанные предельные отклонения узлов, радиусов закругления и фасок назначают по ГОСТ 25670—83 в зависимости от квалитета или класса точности неуказанных предельных отклонений линейных размеров.