Міністерство освіти і науки україни

Двнз “донецький національний технічний університет”

Кафедра “кафедра металургвії сталі”

Конспект лекцій з курсу

“АВТОМАТИЗАЦІЇ ПРОЦЕСОРНОЇ ТЕХНіКи”

для студентів напрямку підготовки: 709401 МЧМ

Розглянуто на засіданні кафедри

„Металургії сталі”

06 вересня 2010 р., протокол № 1

Завідувач кафедри, проф..д.т.н.

________________ О.М Смірнов

Затверджено на засіданні навчально-мето-

дичної комісії з напрямку

„Металургія”

Голова комісії, проф. д.т.н.

________________ О.М.Смірнов

Донецьк – 2010 р.

Экономические аспекты автоматизации

Экономическая эффективность АСУТП определяется не всегда однозначно. В первую очередь это связано с теми критериями, которые выбираются для ее определения. Не правильный критерий может послужить основой неправильных технических решений. Например, если не включать капитальные затраты на создание АСУТП в себестоимость продукции, системы могут получиться необоснованно сложными, а срок их окупаемости необоснованно большим. В ситуации, когда выпуск продукции оценивается по массе без должного учета качества, то ее производитель также лишается стимула введения АСУТП, повышающих качество продукции.

По мнению аналитиков, рациональным критерием оценки работы АСУТП является ее окупаемость в производственном процессе. Существует также мнение целесообразности определения прибыли, которую обеспечивает автоматизация процесса.

Процесс введения АСУТП можно представить графически. Если по оси ординат представить прибыль от выпуска продукции, то ясно что в начальный период τ=0 осуществляются затраты на создание (приобретение) АСУ.

Начиная с отметки 1, система вводится в эксплуатацию. Ход кривой 12 может иметь разный характер, зависящий от монтажных работ, готовности предприятия и других факторов. Моментом введения в эксплуатацию системы, по мнению академика Трапезникова, является τ2. Как только система вводится в эксплуатацию, она начинает давать прибыль. Она может быть обеспечена за счет увеличения выпуска продукции первою сор экономии энергоносителей и т. д.

Анализ таких диаграмм для каждой конкретной системы позволяет оценить эффективность использования средств но сроку окупаемости. В данном примере интервал времени 23 соответствует обеспечению прежней прибыли от реализации продукции.

Принципы регулирования

Регулирование по возмущению

Если параметр х управляет объектом I, то, имея выходной сигнал х2,

можно его стабилизировать с помощью управляющего устройства У.У. Вели х, претерпевает возмущение и изменяет параметры работы узла I, то ну воздействия на регулятор Р можно компенсировать это возмущение. Для этого на управляющее устройство с объекта I подается соответствующий управляющий сигнал. Сигнал, воздействуя на регулятор Р, устраняет соответствующим образом возникающее возмущение параметра х1.

Рассмотренная схема имеет ограниченное применение. Она работоспособна только в том случае, если правильно выбран параметр компенсирующего воздействия и учтены временные параметры подавления воздействия. Иными словами, система должна обладать корректной частотно-фазовой характеристикой.

На смену такому регулированию пришла схема компенсации основных возмущений, включающая в свой состав и схему регулирования по отклонению.

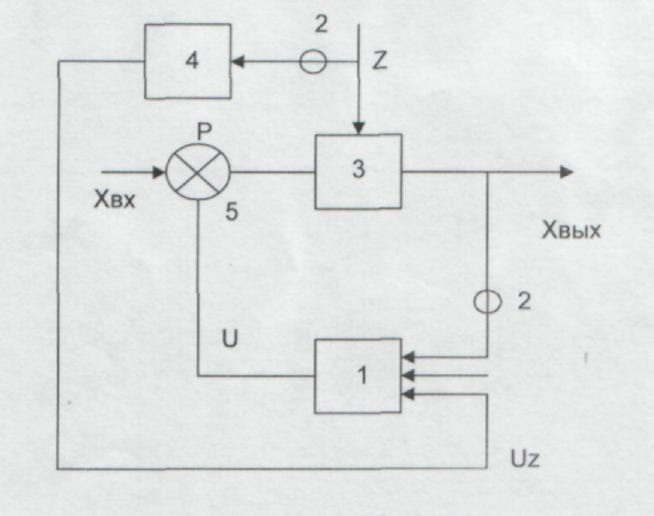

Объект управления 3 оснащается датчиками 2, контролируют! действительное значение выходного параметра (хвых.). В свою очередь верхний датчик 2 определяет величину действующего на объект возмущения z. Это позволяет на вход управляющего регулятора 1 подавать, одновременно 3 величины: заданное значение хвходн., действительное значение регулируемого параметра хвых., сигнал Uz. Сигнал Uz вырабатывает устройство коррекции 4. Алгоритм работы узла 4 таков, что сигнал Uz является пропорциональным возмущению z. Регулятор 1 работает следующим образом: он осуществляет алгебраическое сложение входных параметров xвых., x0, Uz. В результате этого получаемый управляющий сигнал

U автоматически учитывает как отклонение xвых от х0 так и появляющееся возмущение z. Если этот сигнал U поступает на регулятор Р, то это позволяет так регулировать величину xвходн. , чтобы обеспечить минимальные колебания выходного параметра хвых..

Этапы введения АСУТП

Измерение входных параметров. Для этого необходимо создание, измерительных приборов.

Создание регуляторов входных параметров с дистанционным управлением.

Создание локальных систем управления выходных параметров.

Объединение локальных систем в АСУТП.

Создание глобальных систем.

Регуляторы

Законы регулирования

Автоматические регуляторы классифицируются по следующим признакам:

по характеру регулирования;

по характеру воспроизведения регулируемой величины: стабилизирующие, программные, самонастраивающиеся, следящие. адаптивные;

по способу действия: прямого и не прямого действия;

по виду энергии, которую вырабатывает система управления для создания управляющего воздействия на регулятор. Это электрические, пневматические, гидравлические и комбинированные системы;

5) но характеру изменения управляющего сигнала во времени: непрерывного действия, импульсивные, релейные;

6) По закону регулирования, т. е. по виду уравнения, связывающею отклонение регулируемого параметра с перемещением регулирующего органа.

Типы исполнительных механизмов

При выборе приборов, управляющих регуляторами, исходят из их преимуществ, недостатков, сравнительных характеристик и т. д.

Гидравлические регуляторы

Преимущества:

-повышенная надежность исполнительного механизма;

-большой диапазон плавного регулирования скоростей регулирующего механизма;

-относительно большие усилия, создаваемые гидравлическим регулятором при малых габаритах;

-высокий КПД.

Недостатки:

-сравнительно не большой радиус действия;

-высокие требования к рабочей среде;

-огнеопасность, если рабочей средой является масло;

-необходимость резервирования насосов для создания давления жидкости (всегда с рабочим насосом устанавливается один или пес-резервных);

-существующая опасность загрязнения системы из-за попадания в нее отложений, пыли и т. д.;

-присущая инерционность системы (инерционность тем больше, чем выше протяженность соединительных магистралей).

Пневматические регуляторы

Преимущества:

-плавное регулирование; более простая коммуникация в сравнении с гидравлической системой (для пневматических систем нет необходимости в обратных линиях);

-относительно большой радиус действия;

-пожаробезопасность.

Недостатки:

-необходимость иметь фильтры, влагопоглатители, очистители воздуха, предотвращающие засорение системы;

-зависимость работы системы от колебаний температуры окружающей среды и давления;

-необходимость иметь рабочие и резервные компрессоры для получения сжатого воздуха;

-пониженная чувствительность пневматических регуляторов начальный период регулирования (или при коротких импульсах из-за сжимаемости газа, как рабочей среды).

Электрические регуляторы

Преимущества: -простота эксплуатации; -высокий КПД в силу компактности агрегата;

-возможность запитывать регулятор автономно или централизованно. Недостатки:

-наличие электрического соединения;

-желательное комбинирование таких регуляторов с гидравлическим или пневматическим;

- резервирование двигателя управления.

Выбор конкретного вида регулятора

От правильной работы регулятора зависит корректность поддержания регулируемого параметра. При проектировании ЛСУ для правильного выбора регулятора предварительно анализируются 8 основных требовании к ним: 1) регулятор должен соответствовать статическим и динамическим свойствам объекта регулирования;

2) регулятор должен соответствовать требуемому качеству регулирования;

регулятор должен согласовываться со смежной аппаратурой управления;

выбранный регулятор должен соответствовать условиям его эксплуатации;

надежность конструкции регулятора;

условия обслуживания и ремонта;

цена, ресурс работы и т. д.;

номенклатура выпускаемого регулятора.

Устойчивость систем регулирования

Особенностью замкнутых систем автоматического регулирования является то, что в процессе регулирования в них могут возникать колебания выходной величины. В системах разомкнутого типа выбросов значений выходной величины как правило не наблюдается.

В замкнутых системах регулирования при не корректном их проектировании или в процессе их разладки могут возникать колебания

выходного параметра. Характер таких колебаний может быть затухающим, не затухающим и расходящимся. Если колебания возникают, система считается неработоспособной. Эти рассуждения не распространяются на системы регулирования автоколебательных процессов, Для того, чтобы характеризовать стабильность работы системы, введен нарам «устойчивость системы регулирования». Система регулирования является устойчивой если она, будучи выведенной из состояния равновесия возмущением, самостоятельно приходит к состоянию равновесия или нормальному режиму регулирования. Поэтому устойчивость собственное свойство системы регулирования, не зависящее от характера внешних воздействий.

Классификация АСУ

Главным признаком, по которому классифицируются системы это метод управления. По методу управления системы подразделяются на 2 класса: системы не приспосабливающиеся к изменяемым условиям работы объекта управления и системы приспосабливающиеся, адаптивные.

Не приспосабливающиеся АСУ не изменяют свои свойства в процессе управления. Такая система при проектировании и эксплуатации настраивается на среднестатистические или вероятностные параметры процесса и эти настройки остаются неизменными в процессе эксплуатации. Как правило они вводятся на первом этапе автоматизации производства. В дальнейшем они совершенствуются, приближаясь по структуре к адаптивным системам. Иными словами если не является основной задачей введение не перестраивающейся АС, то это является первым этапом введения АСУТП.

Приспосабливающимися или адаптивными АСУТП называются такие, которые могут самостоятельно изменять свои свойства в процессе эксплуатации. Изменение свойств системы происходит в направлении достижения оптимальных условий регулирования при изменяющихся возмущениях z от z1, до zn. Если адаптация системы происходит таким путем, то эта система называется самонастраивающаяся. Если возмущающий параметр z таков, что требует изменения структуры АСУ, например введения и выведения дополнительных блоков управления и т. д., то такая система управления классифицируются как адаптивная самонастраивающаяся с переменной структурой.

Самонастройка системы бывает активная и пассивная. В пассивных СУ связь между алгоритмом работы и структурой системы задается заранее. Конфигурация системы определяется на основании имеющейся информации об объекте управления, т. е. предварительных данных. Активные системы отличаются тем, что они непрерывно анализируют текущую информацию и на основании полученных данных меняют свою конфигурацию так чтобы обеспечить наилучший уровень регулирования.

По методу параметров самонастройки адаптивные СУ подразделяют на аналитические и поисковые. Для более корректной адаптации к появляющимся возмущениям перестройка адаптивных СУ может осуществляться опираясь на одновременный аналитический анализ последствий возмущения и поиск параметров, приводящих к изменению структуры. Такие системы будут осуществлять самонастройку по комбинированным параметрам.

Статические и динамические характеристики систем автоматического регулирования

Для аналитического исследования процессов в САР необходимо составлять уравнения, устанавливающие связь между исследуемой величиной и воздействием. Например, если на вход системы два воздействия z1, и z2, то уравнение, устанавливающее зависимость величины хвых. от этих воздействий в общем случае является функцией двух переменных xвых.=F(z1,z2)

Если объекты регулирования представляют сложную систему, то С разделяют на ряд элементов. Тогда для каждого элемента записывают уравнение вышеуказанного вида. И тогда уравнения, описывающие общую работу САР, могут быть представлены в виде системы уравнений.

Во время работы САР может находиться в таком рабочем состоянии когда все возмущения от z1, до z2 и другие переменные от хвх.1, до хвх.n имеют установившееся значение. В этот момент система может иметь, устойчивое или неустойчивое состояние.

При аналитическом исследовании в принципе общее уравнение, описывающее работу САР, может быть составлено для любою положения регулируемого параметра. В частности может быть описано состояние неустойчивого регулирования. Поэтому аналитические зависимости, описывающие работу САР, могут быть уравнениями установившеюся состояния и уравнениями переходного процесса. Уравнения переходного процесса являются описывающими динамику системы, поэтому их называют уравнениями динамики системы. По характеру уравнения статики (установившегося процесса), содержащие только исследуемый параметр и воздействие на вход системы, являются алгебраическими. Уравнения динамики характеризуют реакцию САР на возмущение во времени. Поэтому эти уравнения дополнительно включают производные от переменной. Производные могут быть разного порядка и являться дифференциальными. Эти уравнения являются «обратимыми» так как могут быть приведены нелинейному виду. Для этого в уравнении динамики достаточно принять производную равной 0.

САР, а так же отдельны элементы системы, могут различаться между собой по виду динамических и статических характеристик. Статической характеристикой САР или ее элемента называют зависимость величины исследуемого параметра от возмущающего воздействия в установившем состоянии. Если параметр зависит от нескольких возмущающих воздействий, статическая характеристика САР будет представлена серией кривых, описывающих изменение параметра регулирования от времени или в зависимости от других переменных. Статические характеристики объекта или его элементов могут быть линейными и нелинейными. Сложные реально действующие системы имеют, как правило нелинейные характеристики. Динамической характеристикой системы или ее элемента называют зависимость величины исследуемого параметра от возмущающего воздействия в переходном режиме. Эта зависимость описывается дифференциальным уравнением. САР линейная, если и статическая и динамическая ее характеристики описываются линейными уравнениями. Если хотя бы одно из уравнений не линейно система называется «с нелинейным регулированием». Нелинейные САР наиболее распространен промышленности.

Экспериментальные методы определения динамических характеристик объекта управления

Процесс определения математической модели объекта, отражающий основные динамические свойства элементов или всей системы называется идентификацией объекта.

Результат воздействия входной величины на выходную в реально действующем объекте должен быть близким к расчетному или спроектированному значению. Расчетное значение получают на основании уравнения управления или математической модели. Совпадение или близость реального и расчетного значения расценивают по минимуму среднеквадратичного отклонения. Чем меньше это отклонение, тем более точно математическая модель управления описывает реальный процесс, тем точнее выбран алгоритм управления процессом.

Математические модели подразделяются на два типа: структурная модель управления, отражающая внутреннюю структуру объекта, функциональная модель управления, имитирующая поведение системы независимо ОТ ее действительной сущности. Функциональную модель еще называют черным ящиком. При работе на вход черного ящика действует ряд возмущений и управляющих воздействий. В результате их совместного взаимодействия на выходе получаем неизменную величину выходного параметра регулирования. В общем случае черный ящик это модель объекта в виде многомерной системы с множеством взаимосвязанных входных и выходных величин. Частным случаем черною ящика является одномерная система. Если исследуется или управляется объект по воздействию одного параметра при стабильном состоянии других черный ящик превращается в систему регулирования, имеющую один вход и один выход. При экспериментальном изучении черного ящика он искусственно разбивается на одномерные системы. Для каждой одномерной системы определяется оператор А, связывающий входную и выходную величины.

хвх.(t)=Axвх.(t)

если установлен оператор А, то это означает, что однозначно установлены статическая и динамическая характеристики одной структурной составляющей черного ящика.

Инерционность датчиков

Для современных процессов характерно быстрое изменение температуры. Измерители температуры обладают определенной тепловой инерцией. Если мы измеряем температуру по ходу процесса и тепловая энергия датчика с запаздыванием выдает сведения о температуре, то в результате появляется динамическая погрешность измерения параметра. Примером, иллюстрирующим вредное влияние дина мической

погрешности на управление заключительным этапом доводки металла по температуре, является рисунок.

Видим, что по ходу процесса в момент времени τ1, τ2, система управления будет питаться ложной информацией. В результате этого появится динамическая ошибка регулирования. Поэтому важное практическое значение имеет предварительная оценка инерционности применяемых датчиков, измеряющих регулируемый параметр. Из этого следует, что инерционные параметры датчиков для измерения температуры показатели термической инерционности, выбираются в соответствии с проектируемым процессом. Например, если процесс предусматривает скорость подъема температуры 3 °С в минуту, то показатель термической инерционности датчика может составлять 60 секунд, если 6 °С - 30 секунд, если 10-60 °С - 7-18 секунд. При измерении температуры датчики могут применяться для дискретных или постоянных замеров. Если замеры дискретны, то на время установления действительных значений измеряемого параметра дополнительно влияет защитная арматура датчика. Поэтому при проектировании САР этот фактор учитывается отдельно.

Первичные приборы датчики

Измерение моментов сил. Динамические измерители – динамометры.

Большинство измерительных сил основаны на принципе уравновешивания измеряемого усилия известными силами веса или упругости. Если для этого применяется рычажный механизм, то это позволяет уравновешивать измеряемые силы весом небольшого грузика. Такие рычажные механизмы - динамометры, строятся по одному из двух принципов: 1) измерение силы производится по величине перемещения последнего звена передаточного механизма

2) уравновешивание осуществляется изменением омпенсирующего усилия, при этом компенсирующее усилие создается грузом или упругим элементом.

К первой группе относятся маятниковые динамометры и рычаги с пружиной. Вторую группу образуют рейтерные механизмы и рычажно-пружинные механизмы.

Маятниковый динамометр

Состоит из опоры О, к которой подвижно прикрепляется рычаг АОВ. Одна часть рычага - ОА, имеет длину l1, вторая часть рычага ОВ, имеет длину l2. На левую часть рычага действует измеряемое усилие F. На правой

части рычага находится контргруз G, снабженный специальной стрелкой, которая перемещается по шкале. Состояние равновесия рычага характеризуется равенством углов φ и φ`. В это время местоположение стрелки на шкале соответствует нулевой отметке. Этот измеритель спроектирован так, что угол φ является величиной, определяющей действующее значение силы F. Другими словами, измеряемое усилие F функционально связано с местоположением стрелки на шкале и с углом φ.

F=f(φ)

Тогда Flcos φ =Gl1sin φ +M mp. +Mр. ,

где l - длина рычага

φ - угол отклонения системы

M mp. - момент трения в опоре

Mр - момент устойчивости рычага, возникающий от силы собственного веса рычага и других элементов за исключением груза G.

Момент трения в опоре является величиной постоянной для разных

углов φ. Поэтому характеристикой опоры является параметр устойчивое рычага mφ

mφ = δ Mр /δ φ

из этого ясно, что устойчивость рычага может быть охарактеризована неким фиктивным грузом, действующим на определенном удалении от опоры О. Показатель устойчивости может принимать положительные и отрицательные значения. Параметр устойчивости рычага считается положительным, когда величина момента устойчивости увеличивается при отклонении рычага от положения равновесия. Если при отклонении рычага от положения равновесия момент устойчивости уменьшается, то такая система считается неустойчивой и нестабильно работающей возле положения равновесия. В таком рычажном механизме корректно скомпенсировать измеряемую силу F невозможно.

Для того, чтобы уйти от случайной ошибки, возникающей в рычажном механизме из-за его неустойчивости, применяют так называемый квадрантные рычажные механизмы.

От первой схемы такой механизм отличается тем, что у него левый рычаг выполнен в виде сектора. Если линия связи силы F и левого рычага закрепляется в вершине квадранта сектора, то это обеспечивает постоянство плеча действия силы F при определенных значениях угла φ. Эта мера не исключает полностью погрешность измерения, которая возникает в опоре механизма при отклонении его на угол φ. Вместе с тем, случайная ошибка этой погрешности, так называемая синусоидальная, из-за постоянства рычага в квадрантном механизме становится систематической. Такую погрешность можно учесть или компенсировать путем применения, например, шкалы с нелинейными участками, или путем ограничения угла φ. Это хотя и усовершенствует работу рычажного механизма, вместе с тем ограничивает его применение из-за узкого диапазона измеряемой величины.

Квадрантный измеритель

Конструкция этого прибора устраняет недостатки простейших рычажных измерителей, делает измерения более точными.

Квадрантный измеритель работает следующим образом. На рычаг А действует измеряемая сила F. Она выводит рычаг АВ из состояния равновесия. Из-за этого квадрант отклоняется влево. За счет жесткой связи 6 и зубчатого механизма 3, 4 стрелка квадрантного измерителя отклонится вниз и установится на следующей отметке шкалы. Для того, чтобы минимизировать время переходного процесса служит демпфер. Из повышенного сопротивления он вызывает быстрый переход рычага АВ следующее положение равновесия.

Шкала квадрантного измерителя может иметь 1000 делений. Угол поворота близок с 360°. Погрешность 0,2%. Путем изменения груза G прибор можно сделать многодиапазонным. Узел смены контргруза G может быть обеспечена автоматическим устройством. Это означает, что «зашкаливании» автомат может груз G, что обеспечивает многодиапазонность квадрантного измерителя.

Пружинные динамометры

Динамометр состоит из опоры О, пружины 1, стрелки 2, шкалы 3 и действующей силы F. При воздействии силы пружина деформируется, стрелка показывает отметку на шкале.

Основным недостатком пружинного динамометра является нелинейность функции. Она обусловливает неравномерность деформации пружины в зависимости от действующей силы. Это связано со свойствами пружины и особенностями ее деформации: пружина растягивается неравномерно по длине; появляется еще одна реакция раскручивание пружины; возникает гистерезис измерения.

Гистерезис - это разница в измеренной величине n при нагружении и разгружении пружинного динамометра.

Первый путь устранения гистерезиса и повышения точности измерения - это динамометр с двумя концентрически расположенными пружинами. При этом пружины имеют разные навивки. Второй пун» применение для пружины специальных прокатных профилей.

Для изготовления проволоки для пружин применяются специальные легированные стали. Равномерность физико-механических свойств стали по длине пружины обеспечивается дорогостоящей термообработкой.

Наиболее совершенной конструкцией является динамометр, выполненный на тарельчатых пружинах.

Ошибка от гистерезиса для обычных пружинных материалов 0,5%. Общая погрешность 10-20%. Отклонение от линейности до 5% измеряемой массы.

При измерении малых F (менее 1 Н) применяются торсионные динамометры.

Рейтерный механизм

Рейтерный механизм состоит из рычагов l, и l2 , установленных па опоре О. Но рычаг ОА действует сила F, которая заставляет рычаг сместиться на угол φ. ОВ оборудован перемещающимся по рычагу грузом М. Возможное направление перемещения обозначается на рисунке стрелками. Груз М снабжен стрелкой 2, которая перемещается по шкале 3.

Рейтерный измеритель работает следующим образом. Сила F выводит рычаг из положения равновесия, он смещается на мол φ. Перемещением груза М рычаг возвращается в положение равновесия. Полученное значение n на шкале будет функционально связано с силой F и соответствовать измеряемому значению этой силы.

Особенность рейтерного механизма в том, что он является 0-индикатором, то есть перед началом измерения рычаг приводится в

Резистивные регуляторы.

г

Реостатные измерительные преобразователи применяются в качестве передающих, а в мостовых измерительных схемах дистанционной передачи информации в качестве следящих датчиков.

Реостатные преобразователи делятся на: преобразователи линейных перемещений (а) и угловых перемещений (б).

Реостатные преобразователи предназначены для преобразования угловых и линейных перемещений выходных кинетических устройств измерительных приборов в электрический сигнал. Переменным параметром этих датчиков является активное сопротивление. Простая измерительная схема включения датчика этого типа имеет вид:

ч

ч

Если генератор развивает потенциал U, показания измерительного прибора ИП будут зависеть от соотношения r1 : г2 в сумме r1 + r2 = R, R -величина активного сопротивления резистивного датчика. Соотношение r1: г2 зависит от местоположения движка датчика R. При крайнем верхнем положении движка г2 будет равняться R. Это означает, что потенциал U будет полностью приложен к измерительному прибору. Если г 2 =0 или движок опущен вниз, ток в цепи измерительного прибора будет равен нулю. Следовательно, при конструкции датчика а) и б) позволяют измерять приложенный потенциал U от нуля до значения U.

\

Р еостатные

преобразователи изготавливают из

специальной проволоки, намотанной

на цилиндрический (а) или специальный

(б) каркас. Чтобы датчики

получились компактными, проволоку

изготавливают из сплавов, имеющие

высокое электросопротивление (Ni-Cr

и др.). Если датчик работает в

агрессивной среде, то в качестве

проволоки применяют благородные металлы

(Au;

Ag;

Pd;

Pi).

Эти металлы отличаются низкой

износоустойчивостью.

Распространенным сплавом для

резистивных датчиков

является сплав: 20%Pd;

80%W.

При повышенной износоустойчивости

сплав противостоит атмосферной коррозии.

Подвижный

контакт реостатного преобразователя

образован пластиной,

специальной пружиной, щеткой.

Качество преобразования зависит

от надежности подвижного контакта

движка с активным элементом. Подвижные

контакты выполняются из благородных

металлов или из меди высокой

чистоты (безкислородная медь).

Распространенный материал для подвижных

контактов: сплав Ag;

Au;

Cu.

В

специальных случаях преобразования

механических перемещений в механический

сигнал преобразователь имеет специальную

конструкцию:

еостатные

преобразователи изготавливают из

специальной проволоки, намотанной

на цилиндрический (а) или специальный

(б) каркас. Чтобы датчики

получились компактными, проволоку

изготавливают из сплавов, имеющие

высокое электросопротивление (Ni-Cr

и др.). Если датчик работает в

агрессивной среде, то в качестве

проволоки применяют благородные металлы

(Au;

Ag;

Pd;

Pi).

Эти металлы отличаются низкой

износоустойчивостью.

Распространенным сплавом для

резистивных датчиков

является сплав: 20%Pd;

80%W.

При повышенной износоустойчивости

сплав противостоит атмосферной коррозии.

Подвижный

контакт реостатного преобразователя

образован пластиной,

специальной пружиной, щеткой.

Качество преобразования зависит

от надежности подвижного контакта

движка с активным элементом. Подвижные

контакты выполняются из благородных

металлов или из меди высокой

чистоты (безкислородная медь).

Распространенный материал для подвижных

контактов: сплав Ag;

Au;

Cu.

В

специальных случаях преобразования

механических перемещений в механический

сигнал преобразователь имеет специальную

конструкцию:

Для изготовления элемента R применяют каркас, имеющий переменный диаметр или переменную ширину. В результате одним и тем же линейным перемещением движка 2 будут соответствовать различные изменения ∆г.

Тензометрические преобразователи.

Измерительные месс дозы.

Д ействие

измерительных тензообразователей

основано на изменении электрического

сопротивления упругого тела при его

деформации. В общем случае:

цилиндр (длина, диаметр), прямоугольник

(длина, толщина, ширина).

ействие

измерительных тензообразователей

основано на изменении электрического

сопротивления упругого тела при его

деформации. В общем случае:

цилиндр (длина, диаметр), прямоугольник

(длина, толщина, ширина).

1-подложка 2-фольговый датчик

Если на тензообразователь будет действовать сжимающая сила F или растягивающая - G, то материал будет изменять свои размеры. Если в области упругой деформации произошло удлинение тензопреобразователя, его поперечное сечение уменьшилось, в результате электросопротивление увеличилось. Электрическая схема включения тензопреобразователя имеет вид:

Находясь в первой электрической цепи с генератором в соответствии с законом Ома, изменяя свое сопротивление, тензообразователь будет изменять ток цепи. Поэтому тензообразователи используются в качестве передающих реостатных преобразователей переменной силы F или G, давления линейных перемещений и т. д. Конструктивно металлические тензопреобразователи могут быть выполнены в виде фольги, нанесенной на специальную подложку (рис. см. выше).

По устройству тензопреобразователи делятся на:

-наклеиваемые;

-не наклеиваемые.

Те, которые наклеиваемые выполняются в виде спирали специальной конфигурации. Спираль: проволока (диаметр 0,01-0,05 мм). Чтобы спираль сохраняла свою форму, ее располагают на специальную бумажную основу. После наклеивания спираль находится на контролируемой поверхности и деформируется совместно с ней.

Не наклеиваемые - специально сконструированные тензометрические элементы. На них устанавливаются несколько тензодатчиков. Это позволяет корректно регистрировать микродеформацию измерительного элемента. Не

наклеиваемые преобразователи имеют цилиндрическую и другие специальные формы.

Расположение датчиков позволяет учесть дополнительные очаги микро деформаций. В качестве материала для тензопреобразователей используют сплавы Си и Ni; Ni и Сг; Ni и Fe.

Основное требование к тензочувствительным металлам является стабильность градуировочных характеристик (микродеформация), малый температурный коэффициент электрического сопротивления и как можно больше тензочувствительность. Существуют полупроводники круглого и плоского исполнения. Чтобы измерить относительное удлинение в нескольких направлениях, тензообразователи могут иметь специальную конструкцию: на одну подложку устанавливаются несколько тензодатчиков, с ориентированных в направлении предполагаемого удлинения образца.

Основное назначение тензообразователей: измерение давления. Для этого на мембрану измерительного манометра может устанавливаться специальный тензочувствительный элемент. При этом деформация элемента будет преобразовываться в изменение электросопротивления тензочувствительного элемента. Включение тензоэлемента в мостовую схему позволяет преобразовывать единицы давления в единицы электрического аналогового сигнала.

Мостовая схема включения датчиков.

r1=r4; г2=г3; ток диагонали АВ=0 (Iав=0)- Если датчик г2 является тензочувствительным элементом и его электрическое сопротивление зависит от колебаний температуры, то заменив гз на такой же тензочувствительный элемент, то можно создать специальную измерительную схему. Ее положительное свойство: на г2 и rз действует одинаковое значение температур. В результате этого, т.к. тензодатчики находятся в разных диагоналях моста, происходящие изменения их параметров под воздействием температуры, взаимокомпенсируются.

Дистанционная передача информации.

Схема состоит из датчика перемещения R1 Движок R1 кинетически связан с деталями механизмов и т.д. К мостовой схеме R1 подключен с помощью r1; г2; г3; г4. Схема содержит регулятор R2; движок R2 снабжен специальной шкалой. В условиях равновесия R1=R2 и r1=r4 и г2=rз ток в диагонали АВ=0. На входе блока автоматического регулирования УС электрический сигнал отсутствует.

А лгоритм

работы УС: появляющийся на входе разбаланс

моста автоматически

устраняется исполнительным механизмом

М. Для этого он перемещает

движок R2

до получения в диагонали АВ тока равным

0. Тогда, если

R1

изменит значение, машина М2

автоматически изменит значение R2.

Результат

перемещения R2

можно проконтролировать с помощью

шкалы. Если

R1

и R2

разнесены территориально, то реализация

схемы позволяет дистанционно и в

автоматическом режиме определить

перемещение движка R1

лгоритм

работы УС: появляющийся на входе разбаланс

моста автоматически

устраняется исполнительным механизмом

М. Для этого он перемещает

движок R2

до получения в диагонали АВ тока равным

0. Тогда, если

R1

изменит значение, машина М2

автоматически изменит значение R2.

Результат

перемещения R2

можно проконтролировать с помощью

шкалы. Если

R1

и R2

разнесены территориально, то реализация

схемы позволяет дистанционно и в

автоматическом режиме определить

перемещение движка R1

Передача аналоговой информации.

Принципиальная

схема дистанционной передачи сигнала

измерительной информации, поступающей

от реостатного преобразователя,

имеет вид:

вид:

При среднем положении движка R7 (резистивный датчик) и при равенстве сопротивлений в противоположных диагоналях моста, ток в цепи измерительного прибора L1 L2 будет равен нулю. Это означает, что для датчика R7 положение движка соответствует искусственному нулю, а результирующий ток в измерительном приборе L1 L2 заставляет его магнитную систему занимать положение, которое соответствует 0.

В реальных условиях на линию, соединяющую датчик R7, состоящую из гл, действует температура окружающей среды. Под её воздействием величина гл может увеличиваться или уменьшаться отрицательное влияние этого на качество измерения при этом остается минимальным по 2-м причинам::

каждая из линий включает в противоположные плечи моста, в результате этого нарушение баланса моста из-за колебаний температуры окружающей среды не происходит;

измерение местоположения движка R7 осуществляется компенсационным методом. Поэтому ток в диагонали моста, образующего L1L2, всегда поддерживается равным 0. Это позволяет при колебаниях величины гл иметь минимальную погрешность.

Другие дополнительные преимущества такой схемы передачи информации от R7 к измерительной схеме является то, что схема является

защищенной от электрических помех. Т.к. схема является симметричной, то любые воздействия (наводки магнитного поля на гл) вызывает одинаковые и разнонаправленные колебания тока в диагоналях моста. В результате этого погрешность, возникающая от импульсных помех, минимизируется. Не маловажным является то, что напряжение питания практически не влияет на точность измерения.

Принятый в отечественных системах автоматики потенциал источника, питающий систему 4В, из-за этого может быть нестабилизированным.

К ограничениям, характерные для схемы, следует отнести некое конечное значение гл, зависящее от суммарного сопротивления R.6, R7, R-8. Это означает, что величина гл с учетом колебаний значений в зависимости от температуры должна быть меньше, чем сумма этих электросопротивлений. Иначе, чем больше сопротивление имеет R7, тем большей протяженностью обладает линия гл.

Индуктивные преобразователи.

Дифференциальные трансформаторные преобразователи

предназначены для линейного перемещения сердечника в выходной электрический сигнал. Переменным параметром у преобразователей этого

типа является значение взаимной индукции между частями преобразователя или обмотками. Дифференциально трансформаторный преобразователь применяется в первичных приборах, измеряющих давление, расход и т.д.

Преобразователь состоит из одной секции - первичной катушки Li и двух секций, которая состоит из L2 и L3. Особенностью вторичной обмотки является то, что L2 и Lз включены встречно. В центре L1; L2 и L3 находится магнитный сердечник. Подвижный сердечник может быть кинетически связан с подвижными узлами механизмов. При работе датчика, при перемещении механизмов, одновременно перемещается и сердечник. Электрическая схема включения дифференциального датчика устроена так, что в цепь L2 и Lз включен измерительный прибор (ИП). При работе схем

измерение перемещения, создаваемые первичной обмоткой преобразователя, магнитный поток индуктирует в L1 и L2 токи I1 и 12. при среднем положении сердечника магнитный поток равномерно распределяется от L1 к L2 и от L1 к Lз. Результатом является равенство токов I1 = I2. Из-за того, что L2 и Lз включены встречно, токи I1 и I2 равны по величине и противоположны по знаку.

Если механизм перемещает сердечник вверх, то это усиливает взаимную индукцию L1 и L2. В результате этого I1 > I2, результирующий ток цепи ИП станет больше 0. Его величина будет адекватна линейному перемещению сердечника. Дифференциальный трансформаторный преобразователь функционально связан с А1.

I=f(Al)

-ток, измеренный ИП

-∆l - величина перемещения сердечника от нулевого значения

Дифференциальный преобразователь работает аналогично при перемещении сердечника вниз.

Зависимость измерения тока преобразователя от перемещения сердечника в области l,1 l1 имеет линейный характер. Из-за того, что параметры взаимной индукции определяются математическими выражениями второй и больших степеней, увеличение перемещения сердечника от l1 и l'1 вызывает нелинейное превышение тока в цепи. Причем, из-за того, что дифференциальный трансформатор симметричный, это происходит в крайнем верхнем и нижнем положениях сердечника.

Дифференциальный трансформатор.

Дифференциальный трансформатор состоит из каркаса 2, на котором размещаются обмотки из медного провода. В нижнюю часть помещают катушку преобразователя L1. Ее параметры зависят от мощности, которую вырабатывает генератор. Катушка без разрыва провода. После изготовления катушки L1 по середине каркаса делается перегородка 4. Она разделяет

каркас на две равные части. В образовавшееся равное пространство помещают L2 и Lз. Разница в размещении L2 и L3 состоит в том, что они начинаются из одного места каркаса. Подвижный сердечник 1 изготовляется из чистого железа или электротехнических сортов стали.

Особенностью изготовления гильзы 3 является то, что она не должна быть гигроскопичной и не должна подвергаться коррозии. Если она изготовляется из пластической массы, бумаги, гильза подвергается обработке специальным лаком. Т.к. чистое железо сердечника и многие марки электротехнических сталей подвержены коррозии, сердечник сверху покрывается слоем нержавеющей, немагнитной стали (36НХТЮ).

Промышленные трансформаторные преобразователи маркируются так: ДТП и номер. В зависимости от номера диапазон перемещения сердечника l,1 –l1 значительно изменяется. Например, для первых номеров датчиков (1-5) диапазон перемещения сердечника составляет 1-1,5мм. Для более 5 ДТП - до 2,5мм. Специальные датчики прецизионного изготовления допускают перемещения 4мм.

Основное назначение датчиков этой серии: преобразование механического перемещения стрелки в электрический сигнал. Такие датчики устанавливаются в глухих мессдозах для измерения давления; в специальных датчиках аварийной сигнализации. Датчики, устанавливаемые в ИП, оборудуются дополнительной катушкой. Она перемещается на каркас L1. схематически это выглядит так:

Датчики. Исполнительные механизмы на основе дифференциального преобразователя.

Исполнительные механизмы: основная часть - индуктор L в комплекте с магнитным сердечником. В зависимости от особенностей конструкции преобразователь может содержать одну или две катушки L. Если не предполагается включать исполнительный механизм по схеме дифференциального преобразователя, то он содержит один индуктор L. В этом случае при появлении тока I в цепи индуктора в результате взаимодействия электромагнитного поля и сердечника будет происходить втягивание или выталкивание его из поля индуктора. В результате стрелка, прикрепленная с магнитом 1, будет перемещаться по шкале 2. Ток в цепи индуктора пропорционально напряженности поля и напряженности сердечника будет пропорционально по шкале 2.

Применяется в большинстве приборов электромагнитной серии и является распространенным.

Вторая конструкция имеет два индуктора L1 и L2, расположенных соосно и имеет универсальное применение. Если ток I1 в цепи индуктора L1 создает напряженность электромагнитного поля E1 и ток I1 в цепи индуктора L2 - поле с напряженностью Е2 то исполнительный механизм допускает 2 варианта его применения.

Первый – L1 L2 включены последовательно, общая напряженность равна E1+Е2 В этом случае исполнительный механизм приобретает свойство однокатушечного, но при этом имеет вдвое большую чувствительность. Это означает, что при меньших значениях тока в цепи L1 L2 стрелка перемещается на большее расстояние.

Второй - предусматривается встречное включение L1 L2. Такой преобразователь называется дифференциальным и при соответствующем конструктивном исполнении и равенстве токов в цепи L1 L2 устанавливает стрелку в определенном месте шкалы. Это местоположение стрелки и сердечника соответствует искусственному 0. Исполнительный механизм позволяет регистрировать перемещения контролируемого объекта в двух направлениях от условного положения равновесия или от мертвой точки.

Рассмотренные конструкции являются принимающими измерительный сигнал.

Передающий преобразователь.

Состоит из корпуса 3, индуктивности LiAB и ЬгАВ, размещенных симметрично на круглом каркасе. Основное отличие от дифференциального преобразователя является то, что блоки катушек могут перемещаться относительно друг друга. Это означает, что зазор между верхним блоком катушек и нижнем может быть увеличен или уменьшен. Это необходимо для первоначальной регулировки преобразователя при установке в кинематическую схему. Внутри преобразователя находится сердечник, установленный на штоке 1. В верхней и нижней части корпуса расположены

направляющие втулки 2 и 4. Их назначение: симметрирование сердечника во внутреннем пространстве преобразователя и обеспечение минимального трения между штоком и втулкой. Для этого втулка выполняется из специальных, пористых сплавов и пластических масс, обеспечивающих минимальный коэффициент трения от положения покоя сердечника.

Преобразователь имеет универсальную конструкцию, т.к. L 1AB и L2AB могут быть включены параллельно, последовательно и встречно. Схема включения зависит от особенностей применения преобразователя.

Две схемы (параллельная и последовательная) позволяют увеличить напряженность электромагнитного поля. При параллельном включении существует возможность увеличения тока I в питающей цепи L1AB. Последовательное включение увеличивает напряженность поля вдвое без изменения электрических параметров.

Особенность включения L2AB определяется нужен или не нужен искусственный 0 электрического сигнала в схеме управления. Первоначальная установка с изменением взаимного положения верхнего и нижнего блока катушек может быть реализовано их перемещением по каркасу. Для удобства выполнения этой операции используют передающие преобразователи. Они могут иметь пружины между верхним и нижним блоком катушек (в районе перегородки).

Дополнительным удобством этой операции является то, что это позволяет полностью реализовать линейный участок характеристики измерителя. Если такой необходимости не существует, то, в соответствии с известным принципом установки дополнительных индуктивностей, в верхнюю и нижнюю части преобразователя вводятся дополнительные катушки. В этом случае корректировка параметров преобразователя осуществляется дистанционно и электрически. При необходимости напряжение подается на нижнюю или верхнюю катушку Lз или на две одновременно.

Измерение перемещений.

Конструкция датчика для измерения перемещений имеет вид:

Датчики реализуют эффект измерения эффективности катушки L в зависимости от перемещения ферромагнитного сердечника. Датчики состоят из ферромагнитного стержня 1 и магнитной системы 2. Конструктивно датчики различаются: 1. датчик сформирован так, что элементы 1 и 2 образуют замыкающую электромагнитную систему. Чем ближе элемент 1 приближается к U-образной магнитной системе, тем больше величина L. 2. предусматривается перемещение стержня в поле индуктора L при условии полного введения элемента 1, индуктивность L становится максимальной.

Если возникает необходимость измерения угловых перемещений, конструктивно L выполняется таким образом, чтобы индуктивность L1 изменялась пропорционально углу поворота L2. Наибольшее значение L1 достигает тогда, когда электромагнитные поля L1 и L3 совпадают. При последовательном включении L1 L2 :

Lобщ = L1 + L2

Для обеих конструкций комплексное сопротивление (Z) равно:

Z = r0 + jωL, где

r0 - активное сопротивление катушки L

ωL - индуктивное сопротивление, зависящее от положения стержня 1

j - коэффициент, учитывающий местоположение стержня

Применение этих датчиков связано с рядом особенностей. Это нелинейность изменения Z при перемещении стержня. Из графической зависимости видно, что изменение тока в цепи датчика имеет линейный

х арактер

в диапазоне Xmin-Xmax.

Чем сложнее конструкцию имеет датчик,

тем

выше диапазон Xmin-Xmax.

При дифференциальной реализации датчика:

арактер

в диапазоне Xmin-Xmax.

Чем сложнее конструкцию имеет датчик,

тем

выше диапазон Xmin-Xmax.

При дифференциальной реализации датчика:

Датчик состоит из двух Ш-образных сердечников 2 и стержня 1. На среднем стержне сердечника располагается индуктивность L1 А и L1 B. Датчик работает так: при перемещении ферромагнитного стержня вверх поле взаимной индукции L1 A и L1 B становится максимальным. Тогда:

Lобщ = L1A + L1B

Стержень перестает экранировать L 1A L1 B друг от друга. При перемещении стержня вниз взаимные поля L1 A L1 B разрываются. Тогда: Lобщ = O(min)

Незначительная трансформация мостовой схемы включения дифференциального преобразователя дает возможность реализовать автоматическую схему измерения перемещения. Для ее реализации необходимо автоматически поддерживать соотношение Ĺ1A + L1B = 0.

Для реализации применяется свойство индуктивности принимать наибольшее значение при последовательном включении и минимальное - при встречном. Опираясь на свойство мостовой схемы, диагональ моста АВ вместо измерителя ИП включается специальная электронная схема УС с исполнительным механизмом М. Исполнительный механизм перемещает ферромагнитные сердечники в L’1A L’1B.

К онструкционно

L'

располагается возле L1A

L1B.

Их параметры управляются так, чтобы при

любом перемещении сердечника ток в цепи

моста АВ = 0.

онструкционно

L'

располагается возле L1A

L1B.

Их параметры управляются так, чтобы при

любом перемещении сердечника ток в цепи

моста АВ = 0.

Тогда, если ось исполнительного механизма снабдить шкалой со стрелкой, показания этого прибора в отметках шкалы п будет связано с перемещением стержня на расстояние X:

n = f(x)

Э то

позволит реализовать автоматический

режим измерения. Показания п представлены

в электронном виде, показаниями шкального

прибора или самописца.

то

позволит реализовать автоматический

режим измерения. Показания п представлены

в электронном виде, показаниями шкального

прибора или самописца.

Емкостные датчики.

В основу положено изменение емкости между двумя обкладками конденсатора. Емкость конденсатора:

С = Е* S/δ , где

С - емкость

Е - диэлектрическая проницаемость среды между обкладками

S- поверхность взаимодействующих поверхностей конденсатора

δ- расстояние между обкладками

Действие емкостного преобразователя может быть основано на реализации изменения двух его параметров: характеристика проницаемости среды конденсатора между его обкладками. При реализации этого принципа между обкладками пропускается прокат, диэлектрические материалы и т.д. Проходя между обкладками эти материалы участвуют в формировании общей емкости преобразователя. При изменении геометрических параметров, химического состава, структуры и т.д. меняется параметр Е.

Второй принцип измерения реализуется так, что обкладка 1 перемещается относительно обкладки 1 . При этом изменяется величина 8. Если обеспечить кинематическую связь первой обкладки с узлами машин и механизмов, то это позволит электрически бесконтактным путем измерять перемещения. Этот тип преобразователей запитывается высокочастотным напряжением. Кроме этого схема включения может быть мостовой, резонансной. Для этого ёмкостной преобразователь может быть включён вместе с индуктивностью L.

При настройке цепи в резонанс создаётся высоко чувствительные приборы для измерения давления газа, жидкости. Для этого необходимо обеспечить условия, при которых жидкость и газ надавливают на одну из обкладок, перемещает её относительно другой.

Магнитоуправляемые датчики.

Действие магнитоуправляемых преобразователей основано на появлении носителей электричества при взаимодействии с магнитным полем. Это означает, что если на полупроводник n-р типа воздействовать магнитным полем, то он вследствие появления электрического носителя из диэлектрика превращается в проводник. В результате этого цепь генератора замыкается через датчик Холла и в цепи появляется электрический ток.

Существуют магнитоупругие датчики. Они используют свойства изменения магнитной проницаемости материала в зависимости от их деформаций. Материалом этих датчиков используют трансформаторные сплавы с высокой магнитной проницаемостью.

Схема измерения: если L1 (индуктивность первичной цепи) и L2 (индуктивность вторичной цепи) и между ними существует электромагнитное поле и напряженность, которое зависит от свойств ферромагнитного сердечника. При некоторых параметров поля коэффициент передачи этого преобразователя будет равен:

K=nL1/nL2 , где

n - параметры первичной и вторичной цепи преобразователя.

Под воздействиемсилы Р ферромагнитный преобразователь изменяет свою магнитную проницаемость. Поэтому реализация этой схемы предназначена для измерения усилия Р. Метод измерения - контактный. Имеет ряд ограничений из-за возможности допустимого нагружения для сердечника.

Измерение температуры.

Может осуществляться контактным и бесконтактным методами. Бесконтактные основываются на оптическом преобразовании тепловой энергии в световую. Существует целый класс пирометров. В настоящее время все пирометры являются автоматическими.

Действие основано на том, что изображение объекта 1 с помощью оптической системы формируется на полупроводниковом экране 3. Ток в цепи I измерительного экрана функционально связан с температурой объекта измерения 1.

1= f(T1)

В настоящее время пирометры измеряют температуру от десятков до тысяч градусов. Точность не ниже 0Д°С.

Д ля

контактного измерения применяются

термопары и термометры сопротивления.

Материалом является сплавы высокой

чистоты серебра и платины. Из них

изготовляют резистивные датчики

специальной конструкции. При нагреве

датчика R

его

электропроводность линейно увеличивается

с повышением температуры. При этом ток

в цепи I

функционально зависит от измеряемой

температуры:

ля

контактного измерения применяются

термопары и термометры сопротивления.

Материалом является сплавы высокой

чистоты серебра и платины. Из них

изготовляют резистивные датчики

специальной конструкции. При нагреве

датчика R

его

электропроводность линейно увеличивается

с повышением температуры. При этом ток

в цепи I

функционально зависит от измеряемой

температуры:

1= f(T)

К неметаллическим относятся полупроводниковые измерительные сопротивления. В зависимости от материала изготовления они могут иметь положительный или отрицательный температурный коэффициент.

Термопары.

Термопары предназначены для контактного измерения температуры. Термопары бывают:

металлическими;

из благородных и не благородных металлов.

В металлургии распространены термопары на основе платины и платиново-родиевых сплавов. Для измерения температуры до 1000 С применяется термопара из сплава 90% Pt + 10% Rh. Если возникает необходимость измерения температуры до 1600°С, то термопара состоит из 60% Pt и 30% Rh. Термопара обозначается Пр 30/6.

О собенностью

устройства термопар является то, что

химический состав электродов незначительно

отличается. Например, в паре с электродом

Пр 30/6 работает электрод, состоящий из

90-100% Pt

, остальное Rh.

Термопары из не благородных металлов

(W;

Re;

Mo

и их сплавы) применяются для измерения

температур выше 1600°С. Эти термопары

имеют низкую стоимость, но особенностью

их применения является то, что каждая

термопара сопровождается паспортом. В

паспорте для каждой партии термоэлектродной

проволоки приводится зависимость

термоЭДС от температуры.

собенностью

устройства термопар является то, что

химический состав электродов незначительно

отличается. Например, в паре с электродом

Пр 30/6 работает электрод, состоящий из

90-100% Pt

, остальное Rh.

Термопары из не благородных металлов

(W;

Re;

Mo

и их сплавы) применяются для измерения

температур выше 1600°С. Эти термопары

имеют низкую стоимость, но особенностью

их применения является то, что каждая

термопара сопровождается паспортом. В

паспорте для каждой партии термоэлектродной

проволоки приводится зависимость

термоЭДС от температуры.

T1 и Т2 - область температур, в которых термопара обеспечивает воспроизводимые результаты. В зависимости от партии термоэлектродов конкретная характеристика может распространяться по-разному (кривые 1 и

2).

Особенностью термопар из благородных металлов является то, что в не зависимости от партии электродов зависимость термоЭДС от температуры имеет строго определенную зависимость (кривая 3). Отклонения от стандартной зависимости определяет точность измерения температуры данным типом термопары.

Самый распространенныйтип термопары является специальный однофазный измерительный блок. Он состоит из кварцевой U - образной трубки 1 диаметром 0,5мм и более. Внутри трубки находится платиновая термопара 2. Диаметр платинового электрода 0,1мм и менее. Конструкция 1 и 2 вмонтированы в керамическую пробку 3. В нее вмонтирован торец • картонной гильзы 4. Она обеспечивает срок службы термопары до 3-5 мин. В зависимости от назначения длина картонной гильзы составляет от 0,5 до 1м. Сейчас это распространенный тип термопары для измерения температуры жидкого металла. Отечественные термопары производят в г. Запорожье.

Полупроводниковые термопары.

Полупроводниковые термопары сконструированы для измерения температур более 2000°С. Основой является деборит циркония, дисилицид молибдена и др. Их особенностью является высокая стоимость. Применяются для решения специальных целей (авиационная техника, производство тугоплавких металлов и т.д.).

АСУТПМНЛЗ.

МНЛЗ состоит: I - разливочный ковш II - промежуточный ковш

III - кристаллизатор

IV - зоны вторичного охлаждения МНЛЗ

V - зона порезки НЛЗ

VI - газокислородный резак для порезки НЛЗ

При разливке блок 1 с помощью гидравлического или электрического устройства 16 управляет с помощью стопора поступление металла из разливочного ковша. Сигнал блок 1 получает от тензометрических датчиков массы металла 1а. Блок 2 управляет поступлением металла из промежуточного ковша в кристаллизатор. Сигнал для управления поступает от датчиков 2а, 26. Датчики бывают индуктивные или состоящие из 2а-источник у-излучения, 2б-приемник у-излучения. Сигнал управления поступает на гидравлический (электрический) механизм управления стопором промежуточного ковша. Блок 3 является вторичным прибором платиновой термопары погружения. Термопара измеряет температуру металла в промежуточном ковше. Блок 4 является вторичным прибором термопары, измеряющей температуру металлического корпуса промежуточного ковша. Блоки 5-8 предназначены для контроля давления и температуры воды в кристаллизаторе. При этом блок 8 измеряет температуру воды на входе в кристаллизатор, блок 5 - на выходе, блок 6 - в автоматическом режиме поддерживает заданный расход воды в кристаллизаторе. Блоки 9-13 обеспечивают заданный режим охлаждения НЛЗ в зоне вторичного охлаждения МНЛЗ. Блоки 9-10 регулируют (9), контролируют (10) расход воды. Блоки 11-13 обеспечивают заданный расход воды в каждой секции вторичного охлаждения. Блоки 14-15 управляют порезкой НЛЗ на мерные длины. Блок 14 получает сигнал от дифференциального преобразователя, который устанавливается на одном из вращающихся роликов клети. Блок 15 рассчитывает после какого количества

оборотов ролика клети должна идти команда к газокислородному резаку для порезки НЛЗ. По команде этого блока включается газовая резка. Нормальную работу газокислородной резки обеспечивают блоки 16-20. Блоки 16-17 соответственно управляют расходом кислорода и газа. Блоки 18-20 контролируют расход газа, кислорода, воды. Контроль порезки и выдачи НЛЗ осуществляют видеокамеры 20а. Сигнал с них поступает на монитор 21, установленный у оператора МНЛЗ.