- •1 Загальні положення

- •Мета і обсяг курсової роботи

- •Зміст графічної частини курсової роботи

- •1.3 Вказівки по виконанню матеріалів пояснювальної записки

- •1.4 Правила оформлення пояснювальної записки

- •3 Розрахунок та вибір посадок гладких з’єднань

- •4 Розрахунок та проектування калібрів для

- •4.1 Призначення та область застосування граничних калібрів

- •4.2 Розміри і допуски калібрів

- •4.3 Алгоритм розрахунку виконавчих розмірів гладких калібрів

- •4.4 Матеріали та маркування калібрів

- •5 Розрахунок і вибір посадок підшипників кочення

- •5.1 Загальна характеристика підшипників кочення

- •5.2 Допуски і посадки підшипників кочення

- •5.3 Алгоритм розрахунку та вибору посадок підшипників кочення

- •6.1 Загальна характеристика різьбових з’єднань

- •6.2 Допуски і посадки різьбового з’єднання

- •6.3 Алгоритм розрахунку основних параметрів різьбового з’єднання

- •7.1 Загальна характеристика шпонкових з’єднань

- •7.2 Допуски і посадки шпонкових з’єднань

- •7.3 Алгоритм розрахунку посадок для шпонкових з’єднань

- •8 Вибір та розрахунок посадок для шліцьових зєднань

- •8.1 Загальна характеристика шліцьових з’єднань

- •9 Розрахунок розмірних ланцюгів

- •9.1 Основні поняття і визначення

- •9.2 Розрахунок розмірного ланцюга методом максимуму-мінімуму

- •Глосарій

- •Посадка – fit

- •Додаток в

- •Вступ......................................................................................................................5

- •1 Аналіз роботи механізму та обґрунтування призначення посадок........6

- •5 Розрахунок та проектування калібрів

- •5.1 Призначення та область застосування граничних калібрів....................... 34

- •6 Розрахунок розмірних ланцюгів.................................................................. 39

9.2 Розрахунок розмірного ланцюга методом максимуму-мінімуму

В основі розрахунку розмірного ланцюга лежить найбільш поширений метод забезпечення точності вихідної ланки – метод повної взаємозамінності.

Вище було сказано, що однією з властивостей розмірного ланцюга є замкнутість, коли всі його ланки складають замкнутий контур.

Ця властивість розмірного ланцюга описується основним рівнянням, яке має вид:

![]() ,

(9.1)

,

(9.1)

де А - номінальний розмір замикаючої ланки;

Аізб – номінальний розмір збільшуючої ланки;

Аізм - номінальний розмір зменшуючої ланки;

m - кількість збільшуючих ланок;

n - кількість зменшуючих ланок.

Прийнято, що в цьому рівнянні розміри збільшуючих ланок входять із знаком “плюс”, а розміри замикаючої ланки і всіх зменшуючих – із знаком “мінус”.

Розрахунок розмірного ланцюга методом максимуму-мінімуму базується на трьох рівняннях:

![]() , (9.2)

, (9.2)

![]() , (9.3)

, (9.3)

![]() . (9.4)

. (9.4)

Рівняння (9.2) випливає з рівняння (9.1) і визначає зв’язок між номінальним значеннями складових ланок і замикаючої ланки .

Із рівняння (9.3) виходить, що допуск замикаючої ланки Т в лінійних розмірних ланцюгах дорівнює сумі допусків всіх складових ланок, як збільшуючих, так і зменшуючих.

Аналіз цього рівняння показує, що для забезпечення найменшої похибки замикаючої ланки необхідно, щоб розмірний ланцюг складався з найменшого числа ланок (на цьому оснований принцип “найкоротшого ланцюга”).

9.3 Розв’язанння прямої задачі

Як було відзначено вище, для розв’язання прямої задачі повинні бути відомі номінальне значення, допуски та граничні відхилення вихідної ланки. В процесі розв’язання прямої задачі визначаються номінальні розміри, допуски та граничні відхилення всіх складових ланок. Таким чином задача розв’язується в три етапи:

1. Визначення номінальних розмірів;

2. Визначення допусків;

3. Визначення граничних відхилень всіх складових ланок.

9.3.1 Визначення номінальних розмірів складових ланок розмірного ланцюга

Перший етап, а саме визначення номінальних розмірів складових ланок, як правило, труднощів не викликає. Наведемо приклад розрахунку розмірного ланцюга методом максимуму-мінімуму.

9.3.1.1 Формулювання задачі.

Необхідно визначити вихідну ланку розмірного ланцюга і її вплив на роботу механізму.

9.3.1.2 Аналіз конструкції.

На основі аналізу конструкції механізму, в якому знаходиться задана вихідна ланка вказують які конкретно ланки впливають на зміну розміру вихідної ланки. Для цього будують схему розмірного ланцюга, яка складається з фрагменту механізму із схематично позначеними ланками розмірного ланцюга. Ланкам розмірного ланцюга присвоюють номера (додаток Д9).

Наприклад, вихідною ланкою є осьовий зазор, який залежить від розмірів буртиків А1 і А5 втулок 3 і 8, ширини маточин А2 і А4 шестерень 4 і 6, ширини А3 кільця 5, а також розмірів А6 і А7 половинок 1 і 7 корпуса редуктора.

9.3.1.3 Визначають зменшуючі і збільшуючі ланки.

Згідно схеми розмірного ланцюга, яка наведена в попередньому пункті, окремо креслять тільки схематичне зображення розмірного ланцюга без фрагмента механізму.

Користуючись правилом обходу по контуру визначають збільшуючі та зменшуючі ланки.

9.3.1.4 Визнають допуск на розмір вихідної ланки.

Згідно з заданими технічними умовами, а сама значеннями номінального розміру та граничних відхилень вихідної ланки визначають допуск на розмір вихідної ланки

Т∑= Аmax – Аmin.

9.3.1.5 Розраховують основне рівняння розмірного ланцюга.

Користуючись схематичним зображенням розмірного ланцюга та використовуючи формулу 9.1 складають основне рівняння розмірного ланцюга.

Із конструктивних міркувань призначають (вимірюють) розміри всіх складових ланок, що входять в розмірний ланцюг.

Підставляють прийняті значення розмірів в основне рівняння, перевіряють виконання вимоги до основного рівняння.

Вимога основного рівняння розмірного ланцюга повинна виконуватись. На цьому перший етап розв’язання задачі завершений .

9.3.2 Визначають допуски всіх складових ланок.

Приймають, що допуск вихідної ланки буде розподілятись між складовими ланками, користуючись методом рівного ступеня точності.

9.3.2.1. Визначають число одиниць допуску за формулою

, (9.5)

, (9.5)

де

![]() -

допуск вихідної ланки;

-

допуск вихідної ланки;

![]() -

одиниця допуску.

-

одиниця допуску.

Допуск вихідної ланки визначений вище. Одиниці допуску вибирають по таблиці 9.1 в залежності від значення номінальних розмірів всіх складових ланок.

Таблиця 9.2 – Визначення одиниць допуску

Інтервали діаметрів, мм |

В межах від 3 до 6 |

В межах від 6 до 10

|

В межах від 10 до 18 |

В межах від 18 до 30 |

В межах від 30 до 50 |

і,мкм |

0,73 |

0,90 |

1,08 |

1,31 |

1,56 |

Інтервали діаметрів, мм |

В межах від 50 до 80 |

В межах від 80 до 120 |

В межах від 120 до 180 |

В межах від 180 до 250 |

В межах від 250 до 315 |

і,мкм |

1,86 |

2,17 |

2,52 |

2,89 |

3,22 |

Після визначення значення а по таблиці 9.2 вибирають найближче менше число одиниць допуску яке відповідає певному квалітету.

Таблиця 9.3 – Залежність кількості одиниць допуску від квалітету

Квалітет

|

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

Кількість одиниць допуску, а _ «__

|

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

200 |

400 |

По ДСТУ 2500-94 (додаток Ж, таблиця Ж24) призначають допуски на всі складові ланки відповідно вибраного квалітету.

9.3.2.2 Перевіряють правильність призначення допусків по формулі :

![]() . (9.6)

. (9.6)

Всі необхідні дані визначені в попередніх розділах. Якщо умова не виконується, перевіряють правильність призначення квалітету та допусків.

9.3.3 Визначення граничних відхилень всіх складових ланок.

9.3.3.1 Призначають відхилення на всі складові розміри. Зокрема, на розміри ступінчасті, відхилення будуть симетричними, а на всі інші розміри – як на основний вал, тобто в “мінус”.

Наприклад:

А2=

150-

0,043,

А6=136

![]() 0.050.

0.050.

9.3.3.2 Розраховують середні значення відхилень полів допусків замикаючої та всіх складових ланок за формулою

![]() . (9.7)

. (9.7)

9.3.3.3.Перевіряють правильність призначення граничних відхилень за формулою 9.4.

Перевіряють виконання умови, якщо умова не виконується то доцільно ввести “залежну” ланку.

9.3.3.4 Розрахунок “залежної” ланки. Зберігають прийняті вище відхилення для всіх ланок крім залежної ланки. Визначають середнє відхилення залежної ланки, враховуючи збільшуюча вона чи зменшуюча

. (9.8)

. (9.8)

9.3.3.5 Визначають граничні відхилення залежної ланки по формулах:

Sхзм = схзм + ½ ТХ , (9.9)

Іхзб = схзм - ½ ТХ , (9.10)

Перевіряють ще раз правильність призначення граничних відхилень по формулі 9.4

Якщо всі базові умови виконуються, то задача розв’язана вірно.

9.3.4 Перевірка правильності призначення допусків

Слід відзначити, якщо сума допусків на складові ланки значно менше, ніж допуск на замикаючу ланку Т, це значить, що наші вимоги щодо точності конструкції, яка розглядається, виявились завищеними. Причиною цього є те, що ми з самого початку наших розрахунків прийняли умову, при якій всі складові ланки повинні бути виконані в одному ступені точності. Усвідомлюючи це, можна запропонувати, по можливості, розширити допуски на найбільш трудомісткі в технологічному відношенні деталі (ланки). При цьому, звичайно, умова не повинна порушуватись.

Отже, необхідно призначити допуски на розміри корпусних деталей по більш грубішому квалітету та перевірити знову виконання умови за (9.6). Умова повинна виконуватися.

Результати розрахунків заносимо в таблицю 9.4.

Таблиця 9.4 – Основні характеристики розмірних ланцюгів

9.4 Приклад розрахунку розмірного ланюга

9.4.1 Визначення номінальних розмірів складових ланок

Для нормальної роботи заданого вузла, згідно з технічними вимогами, необхідно, щоб зазор між корпусом 4 і торцями зубчастих коліс 5 і 6 знаходився в межах 0,15…0,39 мм

Необхідно визначити допуски та граничні відхилення на розміри тих деталей, які визначають величину зазору.

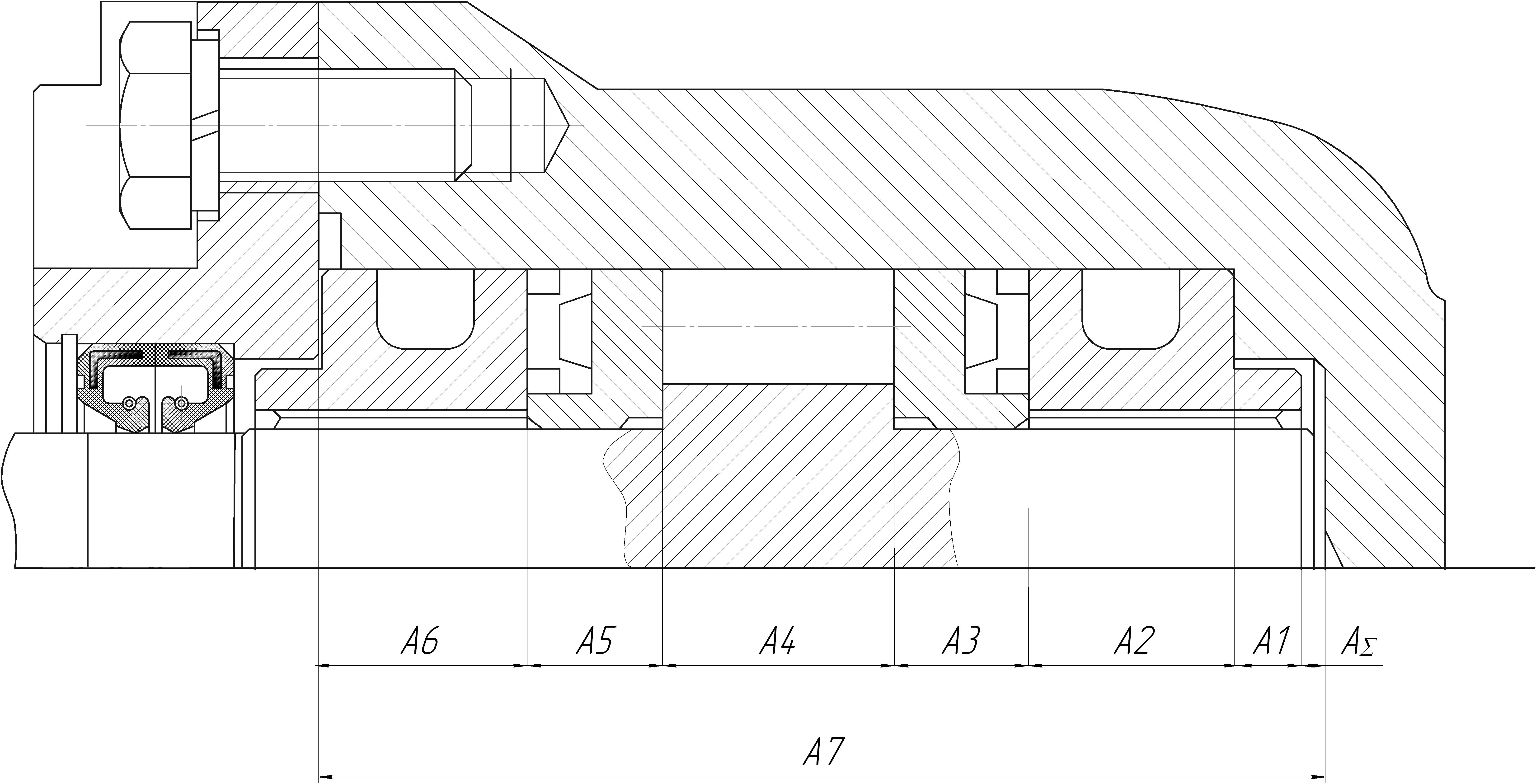

Аналіз конструкції (рис.1.1) показує, що вихідною ланкою є осьовий зазор, який залежить від розмірів ширини виступів підшипника ковзання (втулки) А1, А2, А6, розмірів компенсатора А5 і А3 , ширини зубчатого колеса А4 , глибини розточки в корпусі А7.

Будуємо схему розмірного ланцюга зображуючи її разом з фрагментом вузла механізму насоса ( рис. 9.1 )

Рисунок 9.1 – Вузол механізму насоса

Визначаємо зменшуючі та збільшуючі ланки. Вид ланки (збільшуюча або зменшуюча) можна встановити, використовуючи правило обходу по контуру. Для цього на схемі розмірного ланцюга замикаючій ланці надають певне направлення, яке позначається стрілкою над буквеним позначенням ланки. Всі складові ланки також позначаються стрілками, починаючи від ланки сусідньої з вихідною. Стрілки повинні складати один замкнутий контур. Всі складові ланки, які мають в даному випадку направлення стрілок однакове з замикаючою, будуть зменшуючими, а інші ланки – збільшуючи ми

А1, А3,…, А6 – зменшуючи ланки;

А7 – збільшуючи ланка.

Складаємо рівняння розмірного ланцюга:

AΣ +(- A1 – A2 - A3 - A4 - A5 - A6) + A 7 = 0 (9.11)

З конструктивних міркувань приймаємо значення розмірів всіх складових ланок

A1 = 7 мм;

A2 = 19 мм;

A3 = 12,2 мм;

A4 = 21 мм;

A5 = 12,2 мм;

A6 = 19 мм;

A7 = 90 мм;

Підставляємо прийняті значення розмірів в основне рівняння (9.11) і дістанемо:

0,4+(–7–19–12,2–21–12,2–19)+90 = 0

Отже вимога основного рівняння виконана. Перший етап розв’язання задачі завершений.

9.4.2 Визначення допусків всіх складових ланок розмірного ланцюга

Згідно

з заданими технічними умовами AΣ=![]() ,

,

Допуск на розмір вихідної ланки згідно заданих технічних вимог дорівнює

ТΣ = AΣmax – AΣmin (9.12)

ТΣ = 0,79–0,55 = 0,24 (мм)

Допуск вихідної ланки будемо розподіляти між складовими ланками, користуючись методом рівного ступеня точності.

Визначаємо число одиниць допуску за формулою

(9.13)

(9.13)

де Т∑ – допуск вихідної ланки;

і – одиниця допуску.

Значення одиниць допуску і залежно від номінальних значень розмірів складових ланок приймаємо згідно [2], допуск на розмір вихідної ланки ми визначили в формулі 2.2. Підставляємо знайдені значення в формулу 2.3

![]()

За [2] приймаємо стандартне число одиниць допуску. Оскільки в таблиці немає точного відповідного стандартного числа одиниць допуску, то приймаємо найближче менше його значення. Отже приймаємо а = 25, що відповідає 8 квалітету.

По [2] призначаємо допуски на всі складові розміри по 8 квалітету

ТA1 = 22 (мкм); ТA2 = 33 (мкм);

ТA3 = 27 (мкм); ТA4 = 33 (мкм);

TA5 = 27 (мкм); TA6 = 33 (мкм);

TA7 = 54 (мкм);

Перевіряємо правильність призначення допусків за формулою:

![]() (9.14)

(9.14)

(22 + 33 + 27 + 33 + 27 + 33 + 54) ≤ 350;

229 ≤ 240;

Отже умова виконується.

9.4.3 Визначення граничних відхилень замикаючої та всіх складових ланок розмірного ланцюга

Згідно з рекомендаціями 2 призначаємо відхилення на всі складові розміри

А1 = 7 – 0,022 A2 = 19-0,033

A3 = 12,2 – 0,027 A4 = 21 – 0,033

A5 = 12,2 – 0,027 A6 = 19 – 0,033

A7 = 90 – 0,054

Розраховуємо середні відхилення полів допусків замикаючої та складових ланок за формулою:

![]() ;

;

![]()

![]()

![]() (мм);

(мм);

![]()

![]() (мм);

(мм);

![]()

![]() (мм);

(мм);

![]()

Перевіряємо правильність призначення відхилень за формулою:

![]() (9.16)

(9.16)

0,12 = 0,027 –(– 0,011 – 0,0165 – 0,0135 – 0,0165 – 0,0135 – 0,0165);

0,12 ≠ 0,1145.

Отже умова не виконується і тому доцільно ввести “залежну” ланку.

Нехай залежною ланкою буде A2. Тоді зберігаємо прийняті вище відхилення для всіх ланок крім ланки A2. Враховуючи, що ланка A2 – зменшуюча, її середнє відхилення визначаємо за формулою:

![]() (9.17)

(9.17)

![]() =

Eс7

=

0,12–(– 0,011–0,0165–0,0135–0,0165–0,0135–

0,0165)–0,027=;

=

Eс7

=

0,12–(– 0,011–0,0165–0,0135–0,0165–0,0135–

0,0165)–0,027=;

![]() =

Eс7

= 0,052;

=

Eс7

= 0,052;

Граничні відхилення залежної ланки визначаються за формулами:

![]() =

0,052 + ( –0,033 / 2 ) = –0,06;

=

0,052 + ( –0,033 / 2 ) = –0,06;

![]() =

0,052 – ( –0,033 / 2 ) = –0,09.

=

0,052 – ( –0,033 / 2 ) = –0,09.

Таким чином можна записати, що

A2

= 19![]() ;

;

![]()

Перевіримо ще раз правильність призначення відхилень за формулою 9.6 :

0,12 = 0,027 – (– 0,011 – 0,06 – 0,09 – 0,0135 – 0,0165 – 0,0135 – 0,06–0,09);

0,12 = 0,12

Задача розв’язана вірно

Отже, виконані розрахунки дозволили уточнити номінальні значення всіх розмірів, які входять в розмірний ланцюг і обґрунтовано призначити на них допуски та граничні відхилення. Розрахунки зводимо в таблицю 9.5.

Таблиця 9.5 – Значення допусків та граничних відхилень вихідної та складових ланок

Позначення ланки |

Номінальний розмір, мм |

Одиниця допуску,мкм |

Квалітет |

Допуск, мкм |

Верхнє відхилення, мм |

Нижнє відхилення, мм |

Середнє відхилення, мм |

А1 |

7 |

0,9 |

8 |

22 |

0 |

-0,022 |

-0,011 |

А2 |

19 |

1,31 |

8 |

33 |

-0,06 |

-0,09 |

-0,06 |

А3 |

12,2 |

1,08 |

8 |

27 |

0 |

-0,027 |

-0,0135 |

А4 |

21 |

1,31 |

8 |

33 |

0 |

-0,033 |

-0,0165 |

А5 |

12,2 |

1,08 |

8 |

27 |

0 |

-0,027 |

-0,0135 |

А6 |

19 |

1,31 |

8 |

33 |

-0,06 |

-0,09 |

-0,015 |

А7 |

90 |

2,17 |

8 |

54 |

0 |

-0,054 |

0,027 |

10 ВИМОГИ ДО ВИКОНАННЯ РОБОЧИХ КРЕСЛЕНЬ

10.1 Правило і рекомендації по призначенню допусків і граничних відхилень.

Геометрична точність деталей оцінюється:

точністю розмірів елементів деталей;

точністю їх взаємного розташування;

точністю форми поверхонь елементів (макрогеометрією поверхонь);

шорсткістю поверхонь (мікрогеометрією).

При проектуванні деталей задають не тільки розміри елементів, але і їх граничні відхилення по всім чотирьом геометричним параметрам.

Граничні відхилення розмірів.

Для всіх розмірів, які нанесенні на креслені, вказуються граничні відхилення.

Граничні відхилення спряжених розмірів відповідають посадкам, які вказані на складальних кресленнях. Їх наносять на креслені одним з трьох способів, встановленим ГОСТ 25346 – 82:

умовним позначенням полів допусків – 30f6, 70H8;

числовими значеннями граничних відхилень – 30, 70;

умовними позначеннями полів допусків з вказуванням в скобках числових значень граничних відхилень – 30f6 .

Граничні відхилення розмірів, які входять в розмірний ланцюг, вказуються в відповідності з результатами розрахунків розмірних ланцюгів.

Числові значення відхилень визначаються по таблицям ГОСТ 30893 – 2002 в залежності від класу точності, вказаному в загальному записі.

Допуски форми і розташування

Вибір допусків залежить від конструктивних і технологічних вимог до елементів деталей.

На кресленнях безпосередньо вказується лише ті допуски форми і розташування, які по конструктивним і технологічним причинам повинні бути меншими, а в окремих випадках – більшими, чим вказані.

Всі допуски форми і розташування розділяють на дві групи:

обмежені полем допуску розміру;

безпосередньо не обмежені полем допуску розміру.

Згідно ГОСТ 24643–81 до першої групи відносяться допуски циліндричності, круглості, профілю повздовжнього перерізу, площинності, прямолінійності і паралельності. На дані допуски розповсюджується правило, якщо допуски форми і розташування не вказані, то вони повинні бути обмежені полем допуску розміру.

Відхилення форми і розташування другої групи не входять складовою частиною в похибку розміру відповідних елементів і не виявляються при контролі розмірів. Тому, ці відхилення завжди повинні бути обмеженими граничними допусками.

Допуски форми і розташування поверхонь вказуються на кресленнях у відповідності до ГОСТ 2.308–79.

Технічні вимоги на кресленнях.

Текстову частину вимог розміщують на полі креслення над основним написом в наступному порядку:

вимоги до матеріалу, заготовки, термічної обробки;

розміри (формовочні і штамповочні радіуси, ухили);

граничні відхилення розмірів, форми і розташування поверхонь, дисбаланс;

вимоги до якості поверхонь (шорсткість, покриття).

10.3 Призначення допусків форми, розташування і шорсткості поверхонь для виконання робочих креслень валів.

10.3.1 Загальні вимоги до вибору допусків форми і розташування.

При виборі допусків форми і розташування на деталі форми і розташування на деталі типу вали всі вимоги можна розділити на три групи.

Перша група пов’язана з установкою підшипників кочення, або з створенням необхідних умов для роботи підшипників пов’язання.

Друга група забезпечує точність зачеплення в зубчатих і черв’ячних передачах.

Третя група обмежує неврівноваженість деталей.

Під час призначення допусків взаємного розташування різних елементів валів, насамперед необхідно вибрати бази, відносно яких вони будуть задаватися. В якості баз, зазвичай, обирають поверхні цапф, тобто ті поверхні, які визначають положення вала в механізмі.

10.3.2 Призначення допусків форми і розташування поверхонь.

Для підшипників кочення призначають допуск радіального биття посадочної поверхні відносно загальної вісі.

Допуск радіального биття рекомендується призначати замість співвісності, оскільки полегшується контроль даного параметру.

Для забезпечення якості роботи підшипника кочення, крім радіального биття, призначають допуск торцьового биття заплечика вала.

Для забезпечення норм контакту зубців в передачі – призначають допуск торцьового биття, буртика вала.

Для забезпечення виконання норм кінематичної точності передачі – призначають допуск радіального биття посадочної поверхні для зубчатого колеса.

Для обмеження можливого дисбалансу як самого вала, так і вала в механізмі призначають допуск радіального биття, а для зірочок, в залежності від частоти обертання.

Для забезпечення якісної роботи підшипників кочення призначають допуски круглості і профілю повздовжнього перерізу.

Допуск симетричності розташування бокових сторін шліців – для забезпечення рівномірності контакту бокових поверхонь шліців в спряжені.

Допуск симетричності розташування шпоночного паза на глибину і довжину шпоночного паза.

10.3.3 Призначення параметрів шорсткості

Значення параметра Ra шорсткості поверхонь в шпонковому з’єднані згідно з рекомендаціями слід вибирати не більше:

для робочих поверхонь пазів і шпонок – 1.6 … 3.2 мкм;

для неробочих поверхонь – 6.3 … 12.5 мкм.

Значення параметра шорсткості посадочних поверхонь під підшипники кочення вибирають за таблицею 10.1.

Таблиця 10.1 – Параметри шорсткості посадочних поверхонь під підшипники кочення

Посадочна поверхня |

Номінальний розмір, мм |

Значення параметра Ra, мкм |

||

Клас точності підшипника |

||||

0 |

6 і 5 |

4 |

||

Валів |

до 80 |

1.25 |

0.63 |

0.32 |

вище 80 до 500 |

2.5 |

1.25 |

0.63 |

|

Отворів корпусів |

до 80 |

1.25 |

0.63 |

0.63 |

вище 80 до 500 |

2.5 |

1.25 |

1.25 |

|

Опорних торців заплечиків валів і корпусів |

до 80 |

2.5 |

1.25 |

1.25 |

вище 80 до 500 |

2.5 |

2.5 |

2.5 |

|

Значення параметра Ra шорсткості поверхонь зубчастих (шліцевих) з’єднань слід вибирати по таблиці 10.2.

Таблиця 10.2 – Параметри шорсткості посадочних поверхонь зубчастих (шліцевих) з'єднань

З’єднання |

Значення параметрів Ra, мкм не більше |

||||||

Впадина отвору |

Зуб вала |

Центруючі поверхні |

Нецентруючі поверхні |

||||

Отвір |

Вал |

Отвір |

Вал |

||||

Нерухоме шліцьове |

1.6...3.2 |

1.6 ...3.2 |

0.8…1.6 |

0.4…0.8 |

3.2…6.3 |

1.6…6.3 |

|

Рухоме шліцьове |

0.8…1.6 |

0.4…0.8 |

0.8…1.6 |

04…0.6 |

3.2 |

1.6…3.2 |

|

Шорсткість поверхонь під манжетні ущільнення вибирають в відповідності таблиці 10.3.

Таблиця 10.3 - Шорсткість поверхонь під манжетні ущільнення

-

Характеристика поверхні

Значення параметра Ra, мкм

Посадочні поверхні

підшипників ковзання

0.4…0.8

Поверхні деталей в

посадках с натягом

0.8…1.6

Поверхні валів під

ущільнення

0.2…0.4,

полірувати

Також необхідно призначати шорсткість поверхонь заплечика вала та під зубчате колесо.

ПЕРЕЛІК ПОСИЛАНЬ

Базієвський С.Д., Дмитришин В.Ф. Взаємозамінність стандартизація і технічні вимірювання. Підручник – Київ: Видавничий Дім «Слово», 2004.

Мягков В.Д., Палей М.А., Романов А.Б., Брачинский В.А., Допуски и посадки: Справочник, Т.1. – Л.; Машиностроение, 1982.

Мягков В.Д., Палей М.А., Романов А.Б., Брачинский В.А., Допуски и посадки: Справочник, Т.2. – Л.; Машиностроение, 1983.

Гаврилюк В.І., Кукляк М.Л. Взаємозамінність, стандартизація та технічні вимірювання. – К.; УМК ВО, 1990.

Анухин В.И. Допуски и посадки. Учебное пособие. – СПб.:Питер, 2007.

Дымов Ю.В. Метрология, стандартизация и сертификация. Учебник – 2005.

Якушев А.И., Воронцов Л.Н., Федотов Н.М., Взаимозаменяемость, стандартизация и технические измерения. – М.; Машиносроение, 1986.

Дунаев П.Ф., Леликов О.П., Варламова Л.П., Допуски и посадки. Обоснование выбора. – М.; Высшая школа, 1984.

Методичні вказівки та завдання до курсової роботи з дисципліни «Взаємозамінність, стандартизація та технічні вимірювання». / Глушич В.О., Дусанюк В.А., Козлов А.А., Переяславський О.М. – Вінниця.; ВДТУ, 1994.

СТ СЭВ 144 – 75. Единая система допусков и посадок СЭВ. Поля допусков и рекомендуемые посадки.

СТ СЭВ 368 – 76. Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей.

ГОСТ 2.105 – 68. Форма для текстовых конструкторских документов.

ДСТУ 1.0-93 – Взаємозамінність, її види і значення

ДСТУ 2500-94 – Основні поняття про допуски і посадки

16. ГОСТ 6636-79 – Ряди номінальних лінійних розмірів

17. ГОСТ 2.307-78 – Позначення допусків і посадок на кресленнях

18. ДСТУ 2500-94 – Єдина система допусків і посадок

19. ДСТУ 2500-94 – Інтервали номінальних розмірів

20. ДСТУ 2500-94 – Основне відхилення

21. ГОСТ 25347-89 – Посадки в системі отвору

22 ГОСТ 25347-89 – Посадки в системі валу

23. ГОСТ 25347-89 – Граничні відхилення основних отворів і валів

24. ГОСТ 25347-89 – Граничні відхилення валі при розмірах від 0-500 мм

25. ГОСТ 25347-89 – Граничні відхилення отворів у розмірах від 0-500 мм

26. ГОСТ 2.307-78 – Позначення граничних відхилень лінійних розмірів на кресленнях

27. ГОСТ 25347-89 – Граничні зазори в посадках з зазором при розмірах від 1-500 мм

28. ГОСТ 25347-89 – Граничні зазори і натяги в перехідних посадках при розмірах від 1-500мм

29. ГОСТ 25347-89 – Граничні натяги в посадках з натягом при розмірах від 1-500мм

30.ДСТУ 2498-94 – Допуски форми. Основні терміни і визначення

31. ДСТУ 2498-94 – Допуски розташування поверхонь. Основні терміни і визначення

32 ГОСТ 24643-81 – Нормування і призначення допусків форми

33. ГОСТ 24643-81 – Нормування і призначення допусків розташування

34. ГОСТ 2.308-79 – Приклади позначення на кресленнях допусків форми і розташування поверхонь

35. ДСТУ 2413-94 – Шорсткість поверхні. Терміни та визначення.

36.ГОСТ 2789-73 – Значення та вибір параметрів шорсткості

37. ДСТУ 3012-95 – Підшипники кочення. Терміни та визначення

38. ГОСТ 8338-75 – Розмірна серія підшипників кочення

39. ДСТУ 3012-95 – Класи точності підшипників кочення

40. ГОСТ 520-89 – Граничні відхилення кілець підшипників

41. ГОСТ 23360-78 – Види і основні параметри шпонкових з’єднань – призматичних

42 ГОСТ 24071-80 – Види і основні параметри шпонкових з’єднань – сегментних

43. ГОСТ 1139-80 – З’єднання шліцьові прямобічні. Методи центрування. Основні параметри.

44.ГОСТ 1139-80 – Допуски і посадки прямобічних шліцьових з’єднань).

45. ГОСТ 8724-81– Метричні кріпильні різьби, їх класифікація та основні параметри

46. ГОСТ 24705-81 – Середній і внутрішній діаметр метричних різьб

47 ГОСТ 16093-81 – Ступені точності і довжини згвинчування різьб

48. ГОСТ 26093-81 – Поля допусків і посадки метричних різьб із зазором

49 ГОСТ 24834-81 – Перехідні посадки різьбових з’єднань