1.2.1. Параметры нагрева материала

При любом технологическом процессе тепловой обработки основными параметрами нагрева материала являются:

- конечная температура нагрева;

- температурная скорость нагрева до конечной температуры;

- время выдержки при конечных температурах нагрева;

- количество теплоты для обеспечения заданного нагрева;

- температурная скорость охлаждения после выдержки до заданной температуры.

Конечная температура нагрева

Любая тепловая обработка материала связана с его нагревом от начальной температуры (Тн) до заданной конечной температуры (Тк). Значение конечной температуры зависит, главным образом, от цели (технологической задачи) процесса нагрева материала (сушки, нагрева, плавки и т.п.).

При термообработке конечная температура нагрева назначается в соответствии с видом термообработки по значениям критических температур изменения структуры или свойств сплава в отливке (они характерны только для этого типа сплава). Например, для осуществления полного отжига стальных отливок необходимо их нагревать до конечной температуры, равной на 30-50К выше критической точки окончания образования аустенита (точки АС3), что составляет 1223-1323К (950-10500С).

При плавке конечная температура нагрева (перегрева) определяется прежде всего температурой плавления сплава, а затем уже характером внепечной обработки жидкого сплава, условиями его заливки в литейную форму и конструктивной сложностью изготовляемой отливки (габаритными размерами, массой, толщиной стенки и т.д.). Например, температура выпуска ЧПГ из печей, в зависимости от вида литья, находится в пределах 1583-1653К (1310-13800С), а температура выпуска нелегированных сталей из печей – 1793-1823К (1520-15500С).

При сушке материалов конечная температура нагрева определяется критическими температурами необратимых физико-химических процессов, происходящих в материале или в каких-то его компонентах. Например, конечная температура сушки формовочного песка находится в пределах 773-873К (500-6000), стержней и форм на органических водных связующих – в пределах 423-453К (150-1800), а на глинистых связующих – в пределах 723-773К (450-5000).

Температурная скорость нагрева

Скорость нагрева материала, или температурная скорость нагрева

![]() в основном

определяется следующими тремя факторами:

в основном

определяется следующими тремя факторами:

- поставленной технологической задачей нагрева (сушка, термообработка, плавка и т.п.);

- теплофизическими характеристиками материала (теплоемкостью, теплопроводностью, температуропроводностью и т.п.);

- размерными и количественными характеристиками материала или изделия (массой, габаритными размерами, толщиной стенок и т.п.).

Часто скорость нагрева является основополагающим параметром тепловой обработки материала. Поэтому необходимо более подробно рассмотреть вопрос выбора данного параметра.

Если исходить из экономических соображений выбора температурной скорости нагрева материала, то ее значение должно быть максимально возможным. Т.к. в этом случае сокращается время тепловой обработки и повышается тепловое к.п.д. Именно такой нагрев применяется в основном при плавке шихты в печах, т.к. скорость нагрева и плавления шихты не оказывает значительного влияния на физико-химические свойства конечного изделия – отливки.

Для

обеспечения максимально допустимой

скорости нагрева

необходимо создать в печи такие тепловые

условия, при которых возникал бы

максимально возможный тепловой поток

![]() к поверхности обрабатываемого материала.

Такие тепловые условия в печи могут

возникать:

к поверхности обрабатываемого материала.

Такие тепловые условия в печи могут

возникать:

- при создании максимально возможной разности температур (ΔТ) между теплоносителем и нагреваемым материалом (т.е. создании максимального градиента температур);

- при создании интенсивного движения теплоносителя (печных газов) в рабочем пространстве топливных печей, что увеличивает тепловой поток к нагреваемому материалу за счет конвективной составляющей теплообмена.

Однако, во многих случаях, очень высокая скорость нагрева может вызвать опасность перегрева поверхности материала (особенно массивного) и даже его разрушения под действием температурных напряжений. Это говорит о том, что скорость нагрева материала в каждом конкретном случае должна иметь вполне определенное значение.

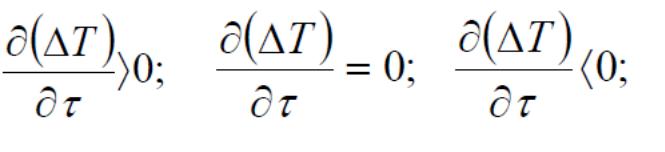

Критерием оценки правильного выбора значения температурной скорости нагрева может служить температурная равномерность нагрева материала. Показателем температурной равномерности нагрева является скорость изменения разности температур поверхности и центральной части нагреваемого материала (ΔТ = Тпов. – Тц) во времени:

(1.1)

(1.1)

В случае когда ΔТ не изменяется во времени (ΔТ- const) нагрев считается равномерным.

Равномерность или неравномерность нагрева всегда связана с совместным решением внутренней и внешней задач нагрева.

Решение внешней задачи нагрева обеспечивается определенным количеством теплового потока (Qпов) от теплоносителя к поверхности материала. Например, если принять, что теплоотдача в основном осуществляется по закону Ньютона-Рихмана, то тогда значение внешнего теплового потока можно определить по следующему уравнению:

![]() (1.2)

(1.2)

где

![]() - суммарный

коэффициент теплоотдачи (

- суммарный

коэффициент теплоотдачи (![]() );

F –

тепловопринимающая поверхность материала

(м2);

ТТ;

Тпов.

– температуры

теплоносителя и поверхности материала

соответственно (К).

);

F –

тепловопринимающая поверхность материала

(м2);

ТТ;

Тпов.

– температуры

теплоносителя и поверхности материала

соответственно (К).

Решение внутренней задачи нагрева обеспечивается определенным тепловым потоком от поверхности внутрь материала. Решение этой задачи зависит от свойств материала (геометрических, теплофизических и т.п.).

При этом внутренний тепловой поток к центру изделий можно определить по следующей формуле:

![]() (1.3)

(1.3)

где λ

– коэффициент

теплопроводности материала

![]() ;

;

δ – расчетная толщина материала (м); Тпов.; Тц – температуры поверхности и центра материала (К);

F – тепловоспринимающая поверхность материала (м2).

Здесь следует отметить, что при нагреве жидких материалов решение внутренней задачи ускоряется за счет перемешивания, т.е. внутренний теплоперенос начинает осуществляться не только за счет теплопроводности, но и за счет конвекции.

Равномерность нагрева материала будет соблюдаться только при равенстве внешнего и внутреннего тепловых потоков:

Qпов. = Qц. (1.4)

В случае, когда Qпов. > Qц , нагрев внешней поверхности материала будет осуществляться быстрее, чем его центральная часть, т.е.:

![]() (1.5)

(1.5)

Чем выше скорость роста ΔТ, тем выше перегрев поверхности материала, тем вероятнее возникновение недопустимых термических напряжений. Поэтому скорость нагрева должна быть ограничена каким-то предельно допустимым значением.

Во многих случаях, особенно при термообработке отливок, скорость нагрева определяется скоростью заданного изменения структуры сплава, скоростью диффузии и т.п. Поэтому скорость нагрева, особенно при термообработке, назначается специальным температурным графиком нагрева материала.

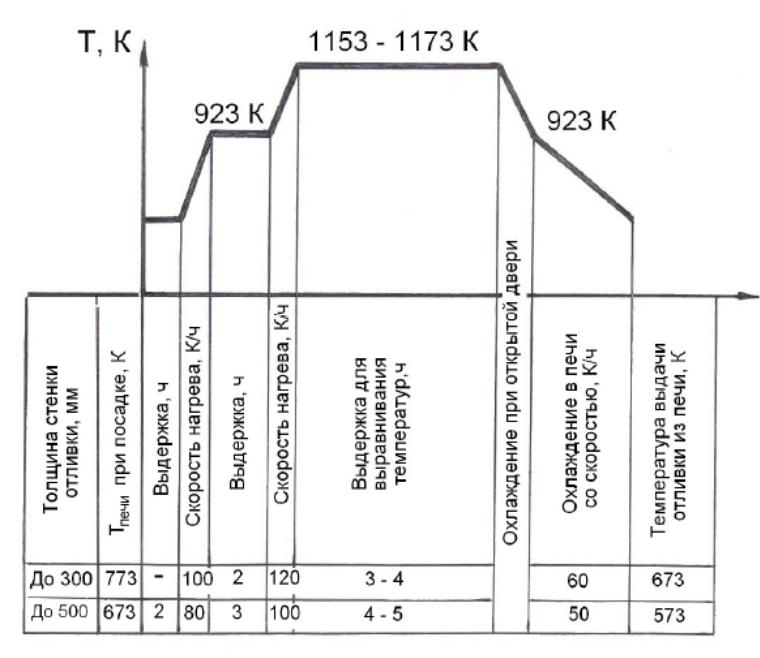

В качестве примера, на рис. 1.1 представлен температурный график нагрева отливок различной толщины из стали марки 40ГЛ для проведения специального вида термообработки – отжига.

Рис. 1.1. Температурный график нагрева отливок из стали марки 40ГЛ для термообработки

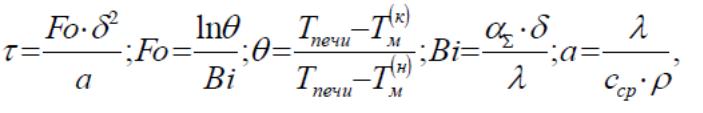

Время нагрева и выдержки при конечных температурах нагрева При нагреве всегда температура центральной части материала меньше температуры поверхности (если нагрев осуществляется внешним источником тепловой энергии). Поэтому для выравнивания температур по сечению материала, а также для наиболее полного осуществления технологических задач тепловой обработки (изменение структуры, гомогенизации, снятия напряжений и т.п.) необходимо определенное время выдержки при заданных конечных температурах нагрева. Чем сложнее изделие, тем сложнее определить время выдержки, т.к. для ее определения требуется множество факторов (режимы нагрева, теплофизические характеристики материла, скорости их изменения от изменения температуры и т.п.). Поэтому время нагрева и выдержки часто определяют по значениям безразмерных критериев:

- критерия Био (Bi), который характеризует тепловую инерционность системы;

- критерия Фурье (Fо), который характеризует температурную инерционность системы;

- температурного критерия поверхности (θ), который характеризует температурную напряженность системы.

Время нагрева и выдержки приближенно можно найти из следующих эмпирических зависимостей данных критериев:

(1.6)

(1.6)

где а – температуропроводность материала (м2/с); δ – расчетная толщина нагреваемого тела (расстояние от поверхности до центра) (м);

Тпечи;

![]() ;

-

температуры печи, поверхности материала

в конце и начале нагрева соответственно

(К);

;

-

температуры печи, поверхности материала

в конце и начале нагрева соответственно

(К);

-

суммарный коэффициент теплоотдачи

![]() ;

;

λ – коэффициент

теплопроводности материала

![]() ;

;

сср

– средняя

удельная теплоемкость материала

![]() ;

;

ρ – плотность материала (кг/м3).

Теплофизические характеристики основных литейных сплавов, материалов литейных форм и иных материалов, используемых в литейном производстве, представлены в приложении А.

Рассмотрим, в качестве примера, режимы нагрева для отжига отливок из стали и чугуна.

Так, при полном отжиге стальных отливок, необходимо обеспечивать время выдержки при Тк (1223-1323К) около 1 часа на каждые 25 мм их толщины стенок. А, при высокотемпературном отжиге отливок из ЧПГ, время выдержки при Тк (1113-1173К) зависит от содержания цементита в структуре чугуна (который должен полностью разложиться) и колеблется от 0,5 до 5,0 час.

С теплотехнической точки зрения все изделия, подвергаемые термической обработке, подразделяются на термически «тонкие» и термически «массивные».

В термически «тонких» телах, при их нагреве, перепадом температур между центром и поверхностью изделия можно пренебречь, т.е. можно принимать распределение температуры по сечению изделия равномерным.

В термически «массивных» телах перепад температур составляет значительную величину и пренебречь им нельзя при выборе скорости нагрева.

Условное разделение тел на термически "тонкие" или термически «массивные» производят по значению безразмерного критерия Био:

,

(1.7)

,

(1.7)

где δ – расстояние (толщина) от центра до поверхности (м);

λ – коэффициент теплопроводности ;

α – коэффициент теплоотдачи .

Величина δ/λ представляет собой тепловое сопротивление нагреваемого (охлаждаемого) материала (его называют внутренним). Величина 1/α – представляет собой тепловое сопротивление на пути переноса теплоты от теплоносителя к поверхности материала (это тепловое сопротивление называют внешним по отношению к материалу). Следовательно, число Вi можно охарактеризовать как отношение внутреннего теплового сопротивления изделия при нагреве к внешнему. Чем меньше величина δ/λ и больше 1/α, тем меньше перепад температур по сечению изделия. Увеличение δ/λ и снижение 1/α приводят к росту перепада температур и, если этот перепад значителен, тело следует отнести к классу «массивных». Расчеты показывают, что принадлежность тел к классу «тонких» определяется значениями критерия Био в пределах:

Вi = (0÷0,25).

Принадлежность к «массивным» телам проявляется при значениях Био:

Вi >0,5.

Область 0,25 ≤ Вi ≤ 0,5 является переходной.

Рассмотрим нагрев изделий с учетом значения критерия Био при постоянной температуре температурного поля.

Нагрев термически "тонких" тел при постоянной температуре.

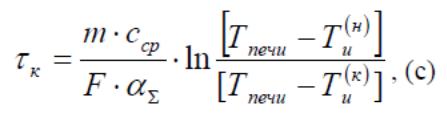

При

постоянной температуре

в рабочем пространстве печи (Тпечи

– const) время

нагрева термически "тонких" тел

зависит только

от интенсивности внешнего теплообмена.

В данном случае изменения температуры

тела

![]() за время (τ)

можно

определить из следующей эмпирической

зависимости:

за время (τ)

можно

определить из следующей эмпирической

зависимости:

![]() (1.8)

(1.8)

где Тпечи;

![]() - температуры

печи и начальная изделия (К);

- температуры

печи и начальная изделия (К);

F – площадь поверхности изделия (м2);

τ – время нагрева (с)

m – масса изделия (кг);

сср

– средняя

удельная теплоемкость материала изделия

![]()

![]() - средний суммарный

коэффициент теплоотдачи за период

нагрева

- средний суммарный

коэффициент теплоотдачи за период

нагрева

.

Исходя из данной

эмпирической зависимости, можно найти

продолжительность окончательного

нагрева изделия (τк)

при его

нагреве до конечной температуры

![]()

![]()

(1.9)

(1.9)

Нагрев термически "массивных" тел при постоянной температуре.

Расчет нагрева "массивных" тел основывается на решениях задач теплопроводности для нестационарного температурного поля. В частности при нагреве "массивных" тел в температурном поле с Т=const температурную скорость нагрева и продолжительность нагрева можно найти через значения безразмерных критериев нагрева (Био, Фурье и температурного) по эмпирическим зависимостям (1.6).

Расчет ведется в следующей последовательности.

1. Находят значение безразмерного критерия Био (Bi) по уравнению (1.6).

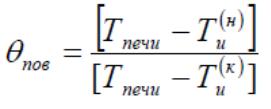

2. Находят безразмерный

температурный критерий поверхности

нагреваемого изделия, при нагреве от

начальной температуры

![]() до

до

![]() конечной

температуры

:

конечной

температуры

:

(1.10)

(1.10)

3. По значениям критериев θпов и Вi, пользуясь специальными номограммами для расчета нагрева Д.В. Будрина, находим значение безразмерного критерия Фурье (Fо).

4. По значениям критериев Fо и Вi, пользуясь номограммами Д.В. Будрина, находим безразмерный температурный критерий центра нагреваемого изделия (θц).

5. По значению

температурного критерия центра (θц)

находят

конечную температуру нагрева центра

![]() :

:

![]() (1.11)

(1.11)

6. Находят разность конечных температур нагрева поверхности и центра изделия:

![]() (1.12)

(1.12)

7. Находят температуропроводность изделия (а) по уравнению (1.6).

8. Находят конечное время нагрева (τк), исходя из значений критерия Фурье (Fо), температуропроводности (а) и расчетной толщины нагреваемого тела (δ), по уравнению (1.6).

Количество теплоты, необходимое для проведения тепловой обработки.

Любая тепловая обработка материала, связанная с его нагревом до определенной конечной температуры (Тк), возможна только при передаче ему определенного количества теплоты (полезная теплота нагрева, Qп).

Данное количество теплоты зависит:

- от разности температур нагрева (ΔТ = Тк – Тн);

- от массы нагреваемого изделия или от массовой (объемной) производительности тепловой обработки;

- от теплофизических характеристик материала или изделий (теплоемкости, скрытых теплот плавления, испарения и т.п.).

Полезную теплоту для обеспечения нагрева материала можно определить по уравнению:

QП = М ·(сср.к. · Тк – сср.н.· Тн) = М · ΔН, (Дж или Вт) (1.13)

где сср.к.и сср.н – средние удельные теплоемкости нагреваемого материала при Тк и Тн соответственно ;

М – масса нагреваемого материала (кг или кг/с);

ΔН – изменение энтальпии (теплосодержания) материала при его нагреве от Тн до Тк (Дж/кг);

Тк и Тн – температуры материала в конечный и начальный период нагрева соответственно (К).

Удельная теплоемкость – это количество теплоты, необходимое для нагрева тела, массой в 1 кг, на 1 градус (К). Различают удельные теплоемкости при изобарном или изохорном процессе. Известно, что при изобарном процессе (Р = const) удельная теплоемкость – есть функция температуры. Поэтому в теплотехнике часто пользуются значениями средней теплоемкости в пределах изменения температур до (Тк).

Обычно используются значения средних удельных теплоемкостей при изобарных процессах (сср), т.к. в печах термодинамические процессы происходят в основном при постоянном давлении (Р ≈ 100 кПа), или при незначительном его изменении.

При расчетах, связанных с газообразными веществами, используются объемные средние теплоемкости изобарного процесса (Дж/м3 · град).

Энтальпия – в данном случае, это количество тепловой энергии, которое содержится в материале массой 1 кг, участвующем в термодинамическом процессе (в расчетах значение энтальпии приняты при нормальном атмосферном давлении Р ≈ 100 кПа) и имеющем определенную температуру (Тм). Для газов часто значение энтальпии относят к 1 м3. При этом объем газов должен быть приведен к нормальным условиям.

Изменение энтальпии материала можно определить по следующей формуле:

ΔН = Нк - Нн. (1.14)

Если давление в печи будет постоянным, равным атмосферному (Р = Р0 = const), то:

Нк = сср.к. · Тк; Нн = сср.н.· Тн, (1.15)

где Нк и Нн – значения энтальпий материала при Тк и Тн (Дж/кг).

Следует напомнить, что значения средних удельных теплоемкостей и иных теплофизических свойств основных материалов, подвергаемых тепловой обработке в литейном производстве (металлов, сплавов, формовочных материалов и изделий, и т.д.), представлены в приложении А.

Если в процессе нагрева происходит изменение агрегатного состояния материала или его составных компонентов, то на данный процесс также затрачивается определенное количество теплоты, которое должно учитываться при определении значения полезно затрачиваемой теплоты (Qп). Количество теплоты, затрачиваемое на изменение агрегатного состояния можно определить по следующей формуле:

Qагр. = qагр. · М, (Дж или Вт), (1.16)

где qагр. – удельная скрытая теплота агрегатного превращения (плавления, испарения, кристаллизации или конденсации) (Дж/кг);

М – масса компонента материала, меняющего агрегатное состояние (кг или кг/с).

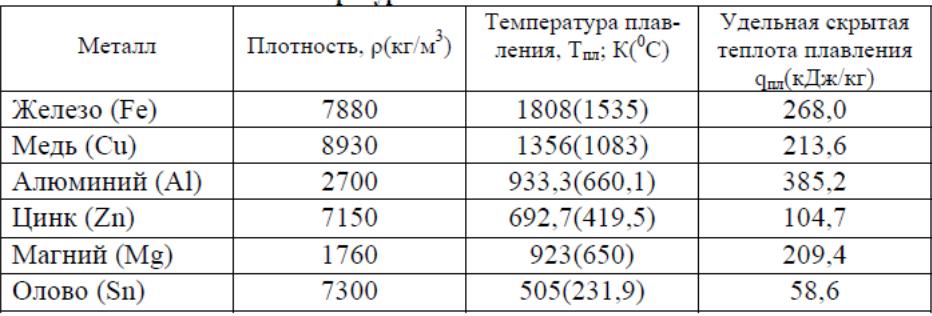

Удельная скрытая теплота является одной из теплофизических характеристик материала. В качестве примера, в табл. 1.1 приведены значения удельных скрытых теплот плавления для некоторых чистых металлов.

Каждая печь, как тепловой агрегат, имеет определенный тепловой к.п.д. (η). Поэтому необходимое количество теплоты для осуществления нагрева будет равно:

![]() (Дж или Вт)

(1.17)

(Дж или Вт)

(1.17)

Таблица 1.1.

Температуры и теплоты плавления металлов.

Температурная скорость охлаждения

Для определенных процессов тепловой обработки требуется вполне определенное значение температурной скорости охлаждения материала (особенно в процессах термообработки).

Например, при низкотемпературном отжиге (старении) заготовок из ВЧШГ охлаждение, после выдержки при Тк = 773-873 К, ведут медленно с температурной скоростью 20-50 град/ч до температуры 573 К.