- •С. В. Сапунов материаловедение и технология конструкционных материалов

- •080200 – Менеджмент, профиль «Производственный менеджмент

- •Санкт-Петербург

- •Предисловие

- •Раздел 1 теоретические основы материаловедения

- •1.1. Предмет материаловедения

- •1.2. Мировое производство материалов

- •1.2.1. Черные и цветные металлы

- •1.2.2. Преимущества и недостатки стали

- •1.2.3. Принципы маркировки и сортамент материалов

- •Обозначения стали 45

- •1.3. Строение металлов

- •1.3.1. Основные типы кристаллических решеток

- •1.3.2. Дефекты в кристаллах

- •1.4. Строение металлического слитка

- •1.5. Деформация и разрушение металлов

- •1.6. Возврат и рекристаллизация

- •1.6.1. Структура и свойства сплавов после горячей обработки давлением

- •1.7. Механические свойства материалов

- •1.7.1. Испытание на растяжение

- •1. Характеристики прочности

- •2. Характеристики пластичности

- •1.7.2. Определение твердости

- •1. Определение твердости по Бринеллю

- •2. Определение твердости по Роквеллу

- •3 . Определение твердости по Виккерсу

- •1.7.3. Определение ударной вязкости при изгибе

- •1.8. Полиморфные превращения

- •1.9. Строение сплавов

- •1.10. Диаграмма состояния железо – цементит

- •Механические свойства основных структурных составляющих сталей и чугунов

- •1.11. Железо и сплавы на его основе

- •1.12. Легирующие элементы в стали

- •1.12.1. Структурные классы легированных сталей

- •1.12.2. Цели легирования

- •Раздел 2 управление свойствами металлов и сплавов

- •2.1. Термическая обработка

- •2.1.1. Отжиг

- •2.1.2. Закалка и отпуск

- •2.1.3. Старение сплавов

- •2.2. Термомеханическая обработка

- •Сравнительные данные по механическим свойствам

- •2.3. Деформационное упрочнение

- •2.4. Химико-термическая обработка

- •Раздел 3 промышленные материалы

- •3.1. Классификация сталей

- •3.2. Конструкционные стали и сплавы

- •3.2.1. Углеродистые стали

- •3.2.2. Легированные стали

- •3.2.3. Стали и сплавы с особыми физическими свойствами

- •3.3. Инструментальные стали и сплавы

- •3.4. Чугуны

- •3.5. Магний и сплавы на его основе

- •3.6. Алюминий и сплавы на его основе

- •Классификация алюминиевых сплавов

- •3.7. Титан и сплавы на его основе

- •3.8. Медь и сплавы на ее основе

- •3.9. Тугоплавкие металлы и сплавы

- •3.10. Антифрикционные материалы

- •3.11. Полимеры и пластмассы

- •3.12. Композиционные материалы

- •Раздел 4 технология конструкционных материалов

- •4.1. Способы получения металлов и сплавов

- •4.2. Вторичная плавка металлов и сплавов

- •4.3. Технологии литейного производства

- •4.3.1. Литейные формы

- •4.3.2. Литье в объемные песчаные и оболочковые формы

- •4.3.3. Литье в кокиль, литье под давлением, литье вакуумным всасыванием и выжиманием

- •4.3.4. Литье по выплавляемым моделям

- •4.3.5. Центробежное, непрерывное и полунепрерывное литье

- •4.3.6. Электрошлаковое литье

- •4.4. Технологии обработки металлов давлением

- •4.4.1. Прокатка

- •4.4.2. Волочение и прессование

- •4.4.3. Ковка

- •4.4.4. Горячая штамповка

- •4.4.5. Холодная штамповка

- •4.5. Технологии сварки и пайки

- •4.5.1. Термические виды сварки

- •4.5.2. Механические виды сварки

- •4.5.3. Термомеханические виды сварки

- •4.5.4. Резка металлов

- •4.5.5. Пайка металлов

- •4.6. Технологии обработки резанием

- •4.6.1. Обработка на токарных станках

- •4.6.2. Обработка на сверлильных и расточных станках

- •4.6.3. Обработка на фрезерных станках

- •4.6.4. Обработка на строгальных, долбежных и протяжных станках

- •4.6.5. Обработка на шлифовальных, заточных и отделочных станках

- •4.6.6. Обработка на многооперационных станках

- •4.7. Физико-химические методы размерной обработки

- •4.7.1. Электрофизические методы

- •4.7.2. Электрохимические методы

- •4.8. Технологии обработки пластмасс

- •Заключение

- •Библиографический список

- •Приложение а

- •Приложение б Кратные и дольные приставки к физическим единицам

- •Содержание

- •Раздел 1 4

- •Раздел 2 36

- •Раздел 3 46

- •Раздел 4 70

4.4.1. Прокатка

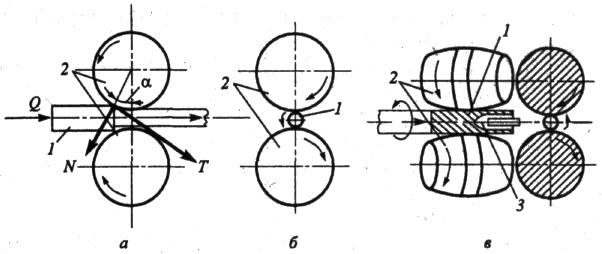

Сущность процесса прокатки (рис. 4.7) заключается в том, что слиток или заготовка (1) под действием сил трения втягивается валками (2) прокатного стана14 в зазор между ними и деформируется по высоте, длине и ширине. При этом заготовка принимает форму межвалкового зазора. Таким образом, инструментом прокатки являются валки, которые могут быть гладкими для проката листов, полос и т. д. либо с фигурными вырезами – ручьями – для получения сортового проката (см. пп. 1.2.3). Совокупность соответствующих вырезов в верхнем и нижнем валках образует так называемый калибр.

Р азличают

прокатку продольную, поперечную и

поперечно-винтовую (рис. 4.7).

азличают

прокатку продольную, поперечную и

поперечно-винтовую (рис. 4.7).

Рис. 4.7. Схема основных видов прокатки:

а – продольная; б – поперечная; в – поперечно-винтовая

При продольной прокатке (рис. 4.7, а) заготовка 1 деформируется между двумя валками 2, вращающимися в разные стороны, и перемещается в направлении, перпендикулярном осям валков. Продольной прокаткой получают плиты, листы, полосы, ленты, фольгу, сортовые профили массового и специального назначения. К профилям относят круглую, прямоугольную и квадратную сталь, уголки, двутавровые балки, швеллеры, рельсы и др.

При поперечной прокатке (рис. 4.7, б) валки 2 вращаются в одном направлении, а заготовка 1, имеющая форму тела вращения, перемещается параллельно осям валков и обжимается по образующей с увеличением длины и уменьшением площади поперечного сечения.

При поперечно-винтовой прокатке (рис. 4.7, в) валки 2 расположены под углом друг к другу, вращаются в одну сторону и при обжатии заготовки 1 сообщают ей вращательное и поступательное движения. За счет такого воздействия металл в центре доводится до состояния разрыхления, и заготовка легко прошивается неподвижным прошивнем 3, надвигаясь на него в результате поступательного движения заготовки. Именно таким образом изготавливают бесшовные трубы.

Во всех случаях в процессе прокатки перемещение заготовки между валками обеспечивается наличием контактного трения между обрабатываемой заготовкой и рабочей поверхностью валков.

В общем случае деформация при прокатке характеризуется уменьшением заготовки в высотном, удлинением в продольном и уширением в поперечном направлениях.

4.4.2. Волочение и прессование

Волочение – процесс пластической деформации металла, осуществляемый протягиванием прутка через отверстие в инструменте – волоке. Волочение осуществляется следующим образом: передний конец заготовки (пруток, катанок) заостряют, вводят в коническое отверстие волоки меньшего диаметра, чем заготовка, захватывают клещами и протягивают через волоку. Коэффициент вытяжки при волочении за один переход ограничивается прочностью выходящего конца изделия и составляет 1,3–1,5. Волочением обрабатывают стали различного состава, прецизионные сплавы и цветные металлы. Путем волочения получают изделия малых сечений и большой длины: проволоку, прутки и различные профили, в том числе, тонкостенные трубы малого диаметра (рис. 4.8). Волочение полых изделий проводят на короткой неподвижной оправке, на плавающей оправке и без оправки. Машины, применяемые для волочения металлов и сплавов, называют волочильными станами.

Рис.

4.8. Сложные (а)

и пустотелые (б)

профили,

получаемые волочением

Рис.

4.8. Сложные (а)

и пустотелые (б)

профили,

получаемые волочением

Волочение осуществляется чаще всего при комнатной температуре. Волочение с нагревом применяют при обработке труднодеформируемых металлов и сплавов.

Волочение обеспечивает высокую точность размеров, малую шероховатость поверхности, большую степень упрочнения.

П рессование

– процесс

выдавливания металла из контейнера

через одно или несколько отверстий в

матрице с площадью меньшей, чем поперечное

сечение исходной заготовки. При

прессовании реализуется одна из

самых благоприятных схем нагружения,

обеспечивающая максимальную

пластичность – всестороннее неравномерное

сжатие. Это позволяет обрабатывать

малопластичные металлы (например,

вольфрам),

металлические порошки и гранулы, а также

неметаллические материалы.

Обычно коэффициент вытяжки при прессовании

составляет 10–50, а в отдельных случаях

может быть значительно выше. Прессованием

изготавливают изделия сложной формы

поперечного сечения, которые не удается

изготовить другими методами пластической

деформации. Прессованием изготавливают

прутки диаметром 3–5 мм, полые профили

сложного сечения, с несколькими каналами

и т.п. (рис. 4.9).

рессование

– процесс

выдавливания металла из контейнера

через одно или несколько отверстий в

матрице с площадью меньшей, чем поперечное

сечение исходной заготовки. При

прессовании реализуется одна из

самых благоприятных схем нагружения,

обеспечивающая максимальную

пластичность – всестороннее неравномерное

сжатие. Это позволяет обрабатывать

малопластичные металлы (например,

вольфрам),

металлические порошки и гранулы, а также

неметаллические материалы.

Обычно коэффициент вытяжки при прессовании

составляет 10–50, а в отдельных случаях

может быть значительно выше. Прессованием

изготавливают изделия сложной формы

поперечного сечения, которые не удается

изготовить другими методами пластической

деформации. Прессованием изготавливают

прутки диаметром 3–5 мм, полые профили

сложного сечения, с несколькими каналами

и т.п. (рис. 4.9).

Рис. 4.9. Схемы прямого (а) и обратного (б) прессования, получение пустотелого профиля (в) на примере трубы: 1 – заготовка; 2 – контейнер; 3 – пуансон; 4 – пресс-шайба; 5 – матрица; 6 – матрица-держатель; 7 – заглушка; 8 – игла

Получение различных изделий на одном и том же оборудовании с заменой только матрицы ставит прессование вне конкуренции с другими процессами при мелкосерийном производстве. Прессованные изделия из сталей и сплавов часто являются заготовками для получения изделий волочением, холодной прокаткой и др. способами обработки. В зависимости от направления движения металла различают два метода прессования.

При прямом прессовании (рис. 4.9, а) заготовку 1 помещают в полость контейнера 2 и с помощью мощного пресса через пуансон 3 и пресс-шайбу 4 выдавливают нагретый или холодный металл через отверстие в матрице 5, укрепленной в матрице-держателе 6.

При обратном прессовании (рис. 4.9, б) давление пресса передается через полый пуансон 3 с смонтированной внутри его матрицей 5. Таким образом, металл заготовки 1 течет навстречу движению пуансона.

Прямое прессование требует бóльших усилий, т.к. значительная часть их затрачивается на преодоление трения при перемещении металла заготовки внутри матрицы. Поэтому значительная часть металла заготовки не может быть выдавлена из контейнера. Остающаяся его часть – пресс-остаток – составляет в отдельных случаях 30–40% от массы исходной заготовки. Усилие при обратном прессовании примерно на 25% меньше, пресс-остаток также почти вдвое меньше, чем при прямом. Однако сложность конструкции пресса для обратного прессования и ограниченность размеров получаемых изделий по длине препятствуют широкому внедрению этого метода.