4. Проектирование зуборезных долбяков [3],[7].

Общие указания

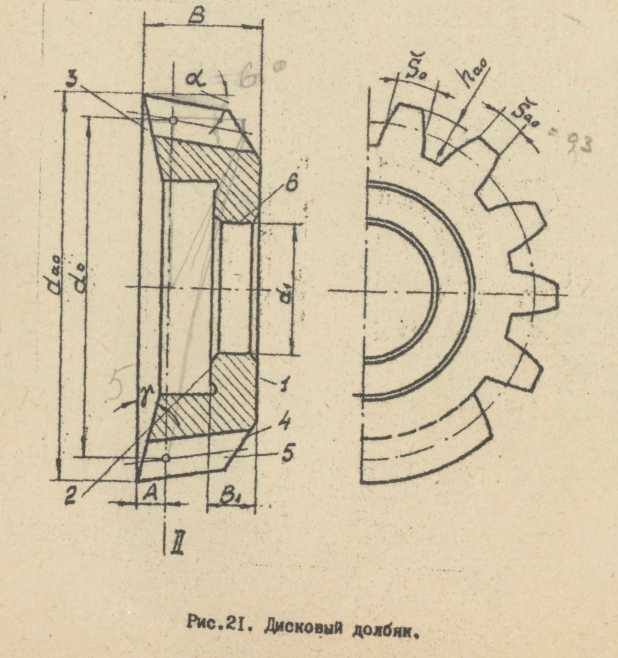

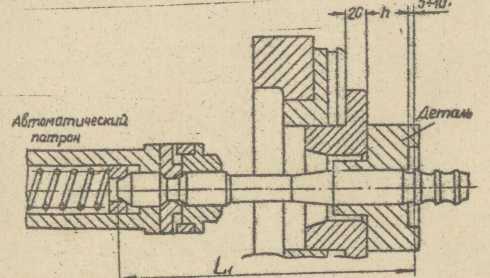

Долбяк

представляет собой зубчатое колесо, но

в отличие от последнего он имеет задний

угол![]() ,

и поэтому диметры долбяка в сечениях

на различном расстоянии от торца различны

(рисунок 21), а профиль зубьев соответствует

корригированному колесу.

,

и поэтому диметры долбяка в сечениях

на различном расстоянии от торца различны

(рисунок 21), а профиль зубьев соответствует

корригированному колесу.

В любом сечении профиль зуба долбяка должен быть очерчен по эвольвенте. Для расчета долбяка принимается исходное сечение П-П, отстоящее от торца I-I на расстоянии А. В этом случае в сечении П-П элементы долбяка соответствуют элементам зуба колеса. По мере затупления инструмента, режущие кромки долбяка необходимо перетачивать по передней грани, но эвольвентный профиль не должен изменяться в любом его сечении.

Если

в сечении П-П долбяк соответствует

колесу и эвольвента профиля зуба его

образована от определенной основной

окружности

![]() ,

то переточенный долбяк в сечении Ш-Ш

должен также иметь эвольвентный профиль

зуба. Причем во избежание искажений,

эвольвента должна быть образована от

той же основной окружности. Чтобы

обеспечить это условие, зуб в сечении

Ш-Ш должен быть тоньше зуба в сечении

П-П.

,

то переточенный долбяк в сечении Ш-Ш

должен также иметь эвольвентный профиль

зуба. Причем во избежание искажений,

эвольвента должна быть образована от

той же основной окружности. Чтобы

обеспечить это условие, зуб в сечении

Ш-Ш должен быть тоньше зуба в сечении

П-П.

Долбяк

в различных сечениях можно рассматривать

как коррегиро-ваниое колесо с определенным

смещением

![]() исходного контура.

исходного контура.

Рассматривая

долбяк как коррегированное колесо,

можно считать, что при неизменном

расстоянии между осями заготовки и

долбяка переточенный долбяк нарезает

колесо с правильным эвольвентным

профилем зуба, но толщина зуба по

начальной (делительной) окружности

будет больше. Сближая оси долбяка и

нарезаемой заготовки, можно добиться

получения правильной толщины зуба

колеса. Однако смещение![]() исходного контура допустимо в сравнительно

небольших пределах; и поэтому долбяки

рассчитываются обычно на такое количество

переточек, при котором величина

будет небольшая.

исходного контура допустимо в сравнительно

небольших пределах; и поэтому долбяки

рассчитываются обычно на такое количество

переточек, при котором величина

будет небольшая.

Методика проектирования дискового долбяка.

Проектный расчет долбяка состоит из следующих этапов:

задание исходных параметров нарезаемых колес и долбяка,

определение исходных расстояний по лимитирующим факторам,

выбор рабочей высоты долбяка,

определение задних углов и других конструктивных элементов.

Для повышения долговечности долбяка целесообразно принимать наибольшее число зубьев, допускаемое паспортными данными станка.

При выполнении рабочего чертежа руководствоваться указаниями приложений 21, 27.

Основные параметры долбяка подлежащие расчету Таблица 4.1

№ п/п |

Наименование параметра и размерность |

Обозначение параметра по алгоритму |

Числовое значение контрольного примера |

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

|

Модуль, мм

Профильный угол зацепления, град

Высота ножки зуба нарезаемого колеса, мм Высота зуба колеса, мм

Число зубьев долбяка

Задний угол у вершины зубьев, град

Высота долбяка по стандарту (приложение 21), мм Передний угол, град

Степень точности нарезаемых колес

Коэффициент допускаемой толщины головки зуба |

Н

g

|

3

20

3,75

6,75

25

6

17

5

0,25 |

Допускаемая толщина головки зуба нового долбяка Таблица 4.2

Модуль m, мм |

Толщина головки зуба Sao |

1.0-1.75 1.75-2.75 2.75-4.0 4.0-6.0 6.0-9.0 |

(0.4-0.45)m (0.3-0.4)m (0.25-0.3)m (0.2-0.25)m (0.1-0.2)m |

5 ПРОЕКТИРОВАНИЕ МЕТЧИКОВ [1], [3], [7]

Метчики по конструкции и назначения делятся на машинные, машинно-ручные, ручные, гаечные, плашечные, маточные, калибровочные, для конической резьбы специальные. Все основные типы метчиков стандартизованы.

Методика проектирования

Исходными данными при проектировании нетчика является: механические свойства обрабатываемого материала, параметры нарезаемой резьбы (диаметр, форма и размеры профиля резьбы) и тип производства.

Порядок расчета

1. Диаметр заборной части на переднем торце метчика d3 выполняется меньше внутреннего диаметра резьбы на следующую величину; для метчиков диаметром до 18 мм на 0,1 - 0,15 мм; диаметром 20 - 39 мм 0,2- 0,25 мм.

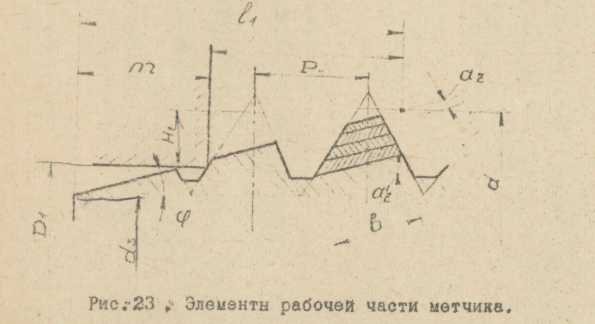

2. Длина заборной части метчика (рисунок 23)

![]() или

или

![]() (5.1)

(5.1)

где Ht - высота профиля резьбы;

![]() -

угол заборной части метчика; Z

- число канавок метчика;

-

угол заборной части метчика; Z

- число канавок метчика;

![]() -

коэффициент, равный отношению толщины

стружки к шагу нарезаемой резьбы.

-

коэффициент, равный отношению толщины

стружки к шагу нарезаемой резьбы.

![]()

Толщину срезаемого слоя рекомендуется принимать: для стали -0,02 -0,05 ми, для чугуна - 0,04 -0,07 мм.

3.

Угол заборной части

![]() ,

,

где

![]() - наружный диаметр метчика.

- наружный диаметр метчика.

4. Число канавок метчика и их профиль назначается в соответствии с действующими стандартами (приложение 23).

5. Задний угол на заборной части, получаемый путем затылования принимается: у ручных метчиков =8-10°; у машинных - = 6-8° [3]. Большие значения необходимо принимать при обработке вязких материалов.

Передний угол на заборной и калибрующей частях выбирается в зависимости от обрабатываемого материала по стандарту (приложение 24).

6.Величина затылования на длине заборной части

![]() (5.3)

(5.3)

7. Обратная конусность на калибрующей части составляет 0,05 -0,12 мм на 100 мм длины.

8. Предельные размеры профиля резьбы чистовых метчиков определяются по ГОСТ 17039-71.

9. Величины диаметров резьбы черновых метчиков в комплекте из двух штук определяется по следующим формулам:

наружный диаметр наибольший

;

;

наружный диаметр наименьший

;

;

где:

![]() -

допуск на наружный диаметр;

-

допуск на наружный диаметр;

![]() '2

–

допуск на средний диаметр;

'2

–

допуск на средний диаметр;

средний диаметр наибольший

средний диаметр наименьший

внутренний диаметр наибольший d' 1нб=d1-0,1

внутренний диаметр наименьший не нормируется.

У метчиков, работающих в комплекте, величины диаметров резьбы определяются по следующим формулам:

для чернового метчика (первого)

d'нб=d – 0,55P ; d'нм= d'нб - ';

d' 2нб=d2 – 0,16P; d' 2нм= d' 2нб -

d' 1нб=d1 – (0,03+0,12) ; d'1нм – не нормируется;

для второго метчика

d"нб=d – 0,17P; d"нм= d"нб - ';

d" 2нб=d2 – 0,067 ; d"2нм= d" 2нб - '2;

d" 1нб=d1 – 0,09 ; d"1нм – не нормируется

Список использованных источников

1. Баранчиков В.И. Справочник конструктора-инструментальщика. М.:Машиностроение,1994.- 560 с.

2. Дарманчев С.К. Фасонные резцы. - М.: Машиностроение, 1968.-168 с.

3. Кирсанов Г.Н. Руководство по курсовому проектированию металлорежущих инструментов. М.: Машиностроение, 1986. -288 с.

4. Маргулис Д.К. Протяжки переменного резания.- М.: Машиностроение, 1962.- 272 с.

5. Мельников Б.А. Проектирование режущего инструмента. Методическое пособие к курсовому проекту. - Снежинск: СГФТА, 2006.- 132 с.

6. Орлов А.А. Режущий инструмент.- Снежинск: СГФТА, 2006.- 26 с.

7. Фильдштейн Е.Э. Режущий инструмент. Курсовое и дипломное проектирование.- М.: Дизайн-Про, 2002.-320 с.

8. Романов В.Ф. Расчеты зуборезных инструментов. - М.: Машиностроение, 1989. - 255 с.

Приложения

Приложение 1

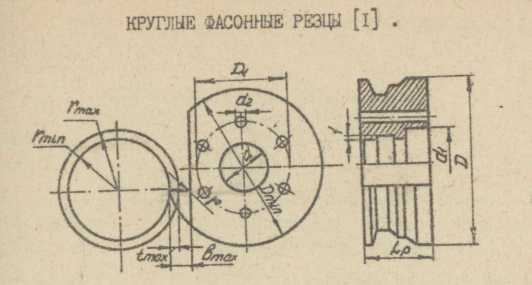

Круглые фасонные резцы (1)

Размеры круглых фасонных резцов в мм.

Наибольшая глубина профиля детали tmax |

Dmin |

d(H9) |

d1 |

bmax |

r |

D1 |

d2 |

6 |

50 |

12 |

20 |

9 |

1 |

28 |

5 |

8 |

60 |

16 |

25 |

11 |

2 |

34 |

5 |

11 |

75 |

22 |

34 |

15 |

2 |

42 |

5 |

14 |

90 |

22 |

34 |

18 |

2 |

45 |

6 |

18 |

100 |

27 |

40 |

23 |

2 |

52 |

8 |

25 |

120 |

27 |

40 |

30 |

3 |

55 |

8 |

Примечание: общая ширина резца Lp определяется с учетом необходимости придания ему дополнительных режущих кромок.

Приложение 2

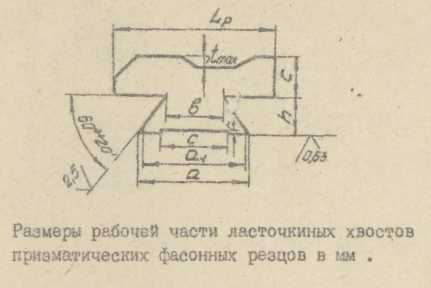

Призматические фасонные резцы [2]

Размеры рабочей части ласточкиных хвостов призматических фасонных резцов в мм.

Размеры рабочей части |

Размеры ласточкина хвоста |

|||||

tmax |

Lp |

с не менее |

|

1 |

b |

h |

4 |

До 30 |

10 |

24,1 |

23 |

15,4 |

7,5 |

6 |

" 45 |

15 |

40,6 |

39 |

24,4 |

14 |

10 |

" 60 |

20 |

47,6 |

46 |

31,4 |

14 |

15 |

" 80 |

25 |

57,6 |

55 |

41 |

14 |

20 |

" 100 |

35 |

74,4 |

72 |

54,4 |

17 |

Приложение 3

Ориентировочные значения

основных углов фасонных резцов [2]

Обрабатываемый материал |

Механические свойства обрабатываемого материала |

Основные углы в град. |

||

|

НВ |

0 |

0 |

|

Алюминий, медь |

- |

- |

20-25 |

В зависимости от конфигурации профиля 8-15о |

Сталь мягкая |

до 500 |

до 150 |

20-25 |

|

Сталь средней твердости |

500-800 |

150-235 |

15-20 |

|

Сталь твердая |

800-1000 |

235-290 |

10-15 |

|

Сталь весьма твердая |

1000-1200 |

290-350 |

5-10 |

|

Бронза, латунь |

- |

- |

0-5 |

|

Чугун мягкий |

- |

до 150 |

15 |

|

Чугун твердый |

- |

150-200 |

12 |

|

Чугун весьма твердый |

- |

200-250 |

8 |

|

Приложение 5

Группы обрабатываемости протягиваемых материалов

Материал |

Группы обрабатываемости |

||||||||||||||||||

Наименование |

Марка |

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

||||||||

Твердость НВ |

|||||||||||||||||||

Стали углеродистые |

10,15,20,25 по ГОСТ 1050-74 |

229 |

- |

- |

- |

- |

- |

- |

- |

- |

|

||||||||

30,35,40,45,50 по ГОСТ1050-74 |

255 |

255. 285 |

285 321 |

321 364 |

- |

- |

- |

- |

- |

- |

|||||||||

60,70,80 по ГОСТ 1050-74 |

229 |

229. 255 |

255 285 |

285. 321

|

321 364 |

- |

- |

- |

- |

- |

|||||||||

Стали хромкремниемарганцевые |

20ХГСА, 25ХГСА, 30ХГС, 35ХГС по ГОСТ 4543-71 |

- |

|

229 269 |

269. 321 |

321 340 |

- |

- |

- |

- |

- |

||||||||

Чугун серый |

СЧ12-28, СЧ15-32,СЧ18-36,СЧ21-40, СЧ24-44, СЧ28-48 по ГОСТ 1412-78 |

- |

- |

- |

- |

- |

197 |

197 269 |

- |

- |

- |

||||||||

Бронзы оловянные |

Бр ОЦС5-5-5, Бр ОЦСН3-7-5-1 по ГОСТ613-65 |

- |

- |

- |

- |

- |

- |

- |

70 |

|

- |

||||||||

Латунь |

ЛС59-1Л, ЛМцС58-2-2 по ГОСТ17711-72, Л63, Л70, Л68 по ГОСТ 15527-70 |

- |

- |

- |

- |

- |

- |

- |

- |

160 |

|

||||||||

Алюминиевые сплавы |

АЛ-1…АЛ7 по ГОСТ 2685-65, Д1, Д16, АМц по ГОСТ 4784-65 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

50.- 100 |

||||||||

Приложение 6

Выбор материала протяжек в зависимости от условия их работы [4]

Наименование обрабатываемых материалов |

Вид протяжек |

Марка материала протяжки в зависимости от типа производства, чистоты и точности обработки |

|||

Массовое и крупносерийное |

Мелкосерийное и индивидуальное |

||||

2 класс точности или R =2,5-1,25 |

Ниже

2 класса точности и R

|

2 класс точности или R =2,5-1,25 |

Ниже 2 класса точности и R 2,5 |

||

Стали I и II группы обрабатываемости |

Круглые |

|

Р9, ХВГ |

Р9 |

ХВГ |

Шлицевые |

Р18, Р9 |

Р9 |

Р18, Р9 |

Р9, ХВГ |

|

фасонные |

Р9 |

Р9 |

Р9 |

||

Стали III, IV и V групп обрабатываемости Стальное литье (при протягивании по черному) |

Круглые |

|

Р18, Р9 |

Р18, Р9* |

Р9 |

Шлицевые и фасонные |

Р18 |

Р18 |

Р18, Р9 |

||

Наружные |

Р18, Р9 |

Р9 |

|||

Чугун |

Все типы протяжек |

Р18 |

Р9 |

Р9 |

Р9, ХВГ |

Алюминиевые сплавы |

Р18 |

Р9 |

Р9 |

Р9, ХВГ |

|

Бронза, латунь |

Р18, Р9 |

Р9, ХВГ |

Р9, ХВГ |

ХВГ |

|

*для протяжек сложных профилей сталь Р9 применять не рекомендуется.

Приложение 7

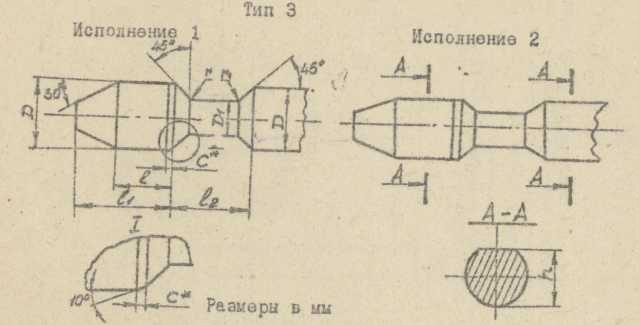

Хвостовики круглые для протяжек по ГОСТ 4044-70

D (пред. откл по d8) |

D1 (пред. откл. по d8) |

l |

l1 |

l2 |

H (пред. откл. по h7) |

r |

r1 |

c |

Площадь размера D1, мм2 |

12 |

8,0 |

12 |

20 |

20 |

10,5 |

0,3 |

0,6 |

0,5 |

50,3 |

14 |

9,5 |

12,5 |

70,9 |

||||||

16 |

11,0 |

14,0 |

95,0 |

||||||

18 |

13,0 |

16,0 |

132,7 |

||||||

20 |

15,0 |

16 |

25 |

25 |

17,0 |

0,3 |

1,0 |

176,7 |

|

22 |

17,0 |

19,0 |

227,0 |

||||||

25 |

19,0 |

21,5 |

1,0 |

283,5 |

|||||

28 |

22,0 |

24,0 |

380,1 |

||||||

32 |

25,0 |

20 |

32 |

32 |

27,5 |

0,4 |

1,6 |

490,9 |

|

36 |

28,0 |

31,0 |

1,6 |

615,7 |

|||||

40 |

32,0 |

34,5 |

0,5 |

2,5 |

804,2 |

||||

45 |

34,0 |

39,0 |

907,9 |

||||||

50 |

38,0 |

43,5 |

1134,1 |

||||||

56 |

42,0 |

25 |

40 |

40 |

48,0 |

0,6 |

4,0 |

1,6 |

1385,4 |

63 |

48,0 |

55,0 |

1809,6 |

||||||

70 |

53,0 |

61,0 |

2206,2 |

||||||

80 |

60,0 |

32 |

50 |

50 |

69,5 |

0,8 |

6,0 |

2,0 |

2827,4 |

90 |

70,0 |

73,5 |

3848,4 |

||||||

100 |

75,0 |

87,0 |

4417,9 |

Приложение 8

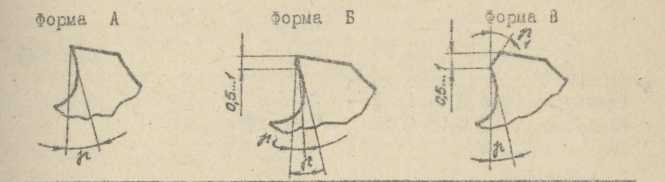

Группы заточки и форма передней поверхности

зубьев протяжек переменного резания. по ГОСТ 20365-74

Группа заточки |

Передний угол |

Рекомендуемые материалы по группам обрабатываемости |

||||

Черновых и переходных зубьев |

Чистовых и калибрующих зубьев |

|||||

Форма |

|

форма |

|

1 |

||

I |

A |

20o* |

A |

20o* |

- |

Стали I группы обрабатываемости, алюминиевые сплавы Х группы обрабатываемости |

II |

15o* |

18о* |

- |

Стали II и III групп обрабатываемости |

||

III |

10o |

10o |

- |

Стали IV и V групп обрабатываемости |

||

IV |

10o |

Б |

10o |

0-5о |

Чугун ковкий VI и VII групп обрабатываемости |

|

V |

10o |

В |

10o |

0-5о |

Чугун серый VI и VII групп обрабатываемости, бронза, латунь VIII и IX групп обрабатываемости |

|

* для протяжек диаметром до 20 мм. допускается, передний угол =10о.

Приложение 9

Величина подъема на зуб одинарной протяжки [4]

Протяжка |

Обрабатываемый материал |

|||

Сталь |

Чугун |

Бронза |

Медь, алюминий |

|

Цилиндрические |

0,03-0,15 |

0,03-0,08 |

0,03-0,10 |

0,02-0,05 |

Шлицевые |

0,03-0,08 |

0,04-0,10 |

0,05-0,12 |

0,05-0,12 |

Канавочные, шпоночные, прямоугольные и плоские |

0,05-0,15 |

0,06-0,20 |

0,06-0,20 |

0,05-0,12

|

Фасонные |

0,02-0,08 |

0,03-0,10 |

0,05-0,12 |

0,02-0,07 |

Квадратные и шестигранные |

0,02-0,15 |

0,03-0,15 |

0,05-0,20 |

0,02-0,10 |

Приложение 10

Подъем зубьев на чистовой части,

число чистовых и калибрующих зубьев для круглых протяжек [4]

Таблица 1

Класс чистоты |

R 1,2 |

R =2,5 |

Rz=20 |

Rz 40 |

|

Число чистовых зубьев 1 типа (см. рис 14) |

=2Sz=0,02 =2Sz=0,01 |

4 4 |

2 4 |

2 2 |

2 2 |

Число чистовых зубьев II типа (рис. 14) |

=Sz=0,01 =Sz=0,005 |

- 2 |

- 2 |

2 - |

- - |

Общее число чистовых зубьев |

12 |

10 |

6 |

4 |

|

Припуск на чистовые зубья на диаметр Ач, мм

|

0,14 |

0,10 |

0,08 |

0,06 |

|

Число калибрующих зубьев Zk |

5-7 |

5-7 |

4-6 |

3-5 |

|

Подъем зубьев на чистовой части, припуск, число

Чистовых и калибрирующих зубьев для шлицевых протяжек [4]

Таблица 2

Вид зубьев |

Шлицевые |

Круглые |

||||

Класс чистоты поверхности |

R =2,5 |

Грубее |

R =1,25 |

R =2,5 |

Грубее |

|

Число чистовых зубьев |

=Sz=0,02 =Sz=0,01 |

1 2 |

2 - |

2 3 |

2 2 |

2 1 |

Общее число чистовых зубьев или секций |

3 |

2 |

5 |

4 |

3 |

|

Припуск на чистовые зубья на диаметр Ач |

0,08 |

0,08 |

0,14 |

0,12 |

0,10 |

|

Число калибрующих зубьев |

4 |

3 |

4-5 |

4-5 |

3-4 |

|

Подъем на переходной части круглых протяжек в зависимости от Szo, число переходных зубьев и припуск на них

Таблица 3

Подъем черновых зубьев Szo, мм |

Подъем переходных зубьев |

Припуск на переходные зубья Ап, мм |

|||||||

На 1 секцию при |

На II секцию при |

На III секции при |

На IV секции при Zco=2/3 |

Число переходных зубьев |

|||||

Zco=2/3 |

Zco=4/5 |

Zco=2/5 |

Zco=4/5 |

Zco=2/3 |

Zco=4/5 |

||||

До 0,05 |

0,03 |

- |

- |

- |

2 |

0,06 |

|||

0,06-0,1 |

0,04-0,05 |

0,03 |

- |

- |

4 |

0,14-0,16 |

|||

0,11-0,15 |

0,05-0,07 |

0,03 |

- |

- |

4 |

0,16-0,2 |

|||

0,16-0,2 |

0,08-0,1 |

0,05-0,06 |

0,03 |

- |

6 |

0,32-0,38 |

|||

0,21-0,3 |

0,12-0,15 |

0,08-0,1 |

0,05 |

0,03 |

8 |

0,56-0,66 |

|||

0,31-0,4 |

0,17-0,18 |

0,1-0,12 |

0,055-0,07 |

0,03 |

8 |

0,67-0,80 |

|||

Приложение 12

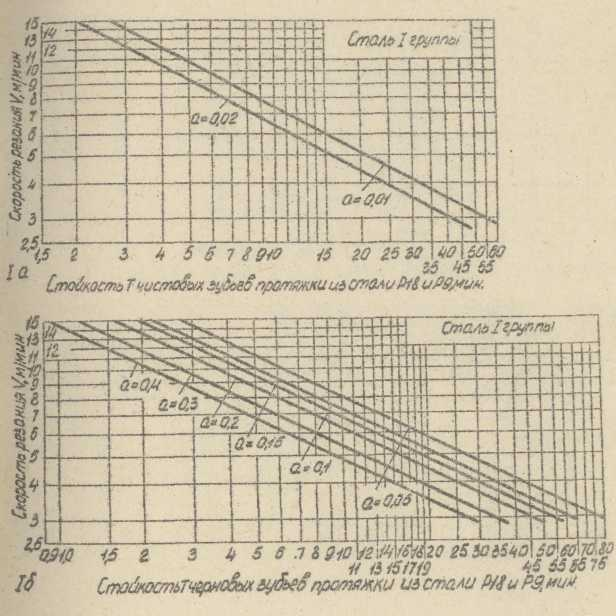

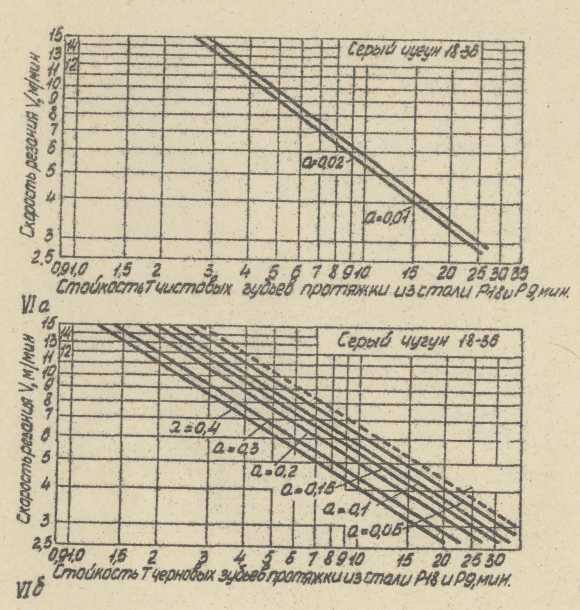

НОМОГРАММЫ ДЛЯ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ СРЕЗА (ПОДЬЕМА НА ЗУБ) В ЗАВИСИМОСТИ ОТ СКОРОСТИ РЕЗАНИЯ И СТОЙКОСТИ ЗУБЬЕВ ПРОТЯЖКА 4

ПРИМЕЧАНИЯ:1. Для стали марок 20Х, 20Г, 20ХГНР, для низкоуглеродистых сталей с С 0,25%, литья из углеродистой стали с С 0,35%, не проходившего термической обработки, а также для сталей марок 45Х, 50Г, 12ХН3А, 20ХН3А в отожженном состоянии толщину среза новых зубьев, найденную по стойкости, во избежание рванин и вырывов рекомендуется уменьшать до значений, не превышающих 0,15 мм. 2. Охлаждение- сульфофрезол; при применении эмульсии стойкость снижается на 20-30 %.

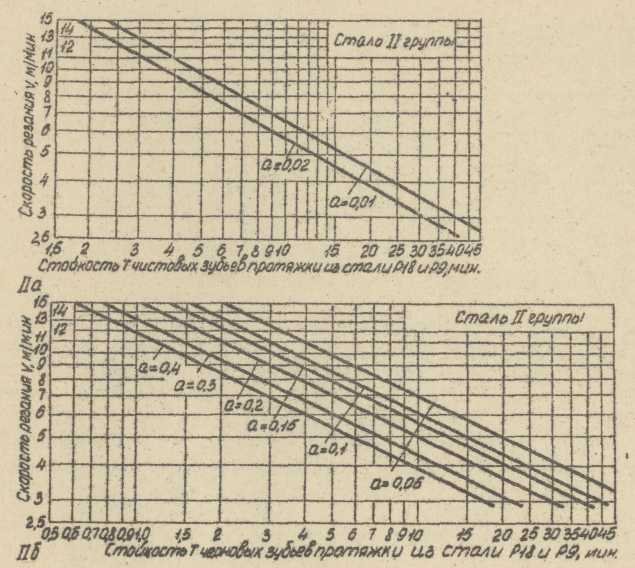

Приложение 12 (продолжение)

ПРИМЕЧАНИЕ. Охлаждение- сульфофрезол; при применении эмульсии стойкость снижается на 20-30%.

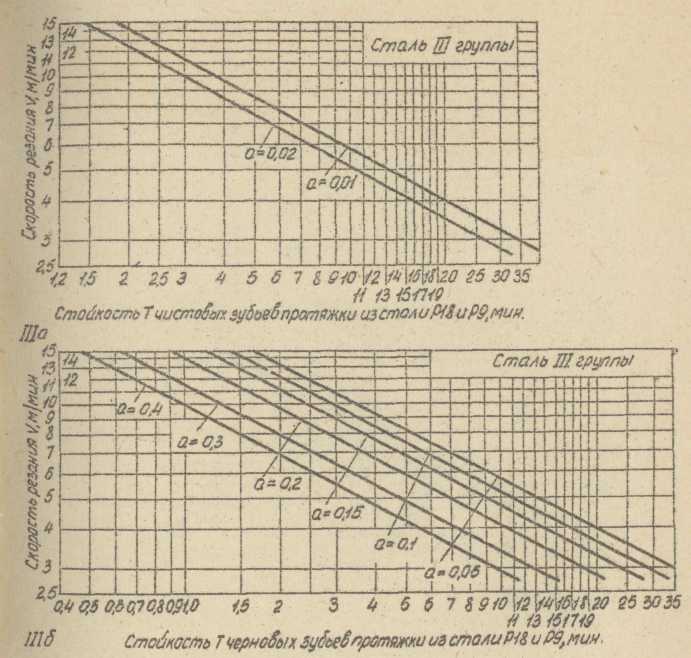

Приложение 12 (продолжение)

ПРИМЕЧАНИЕ; ПРИМЕЧАНИЕ. Охлаждение- сульфофрезол; при применении эмульсии стойкость снижается на 20-30%.

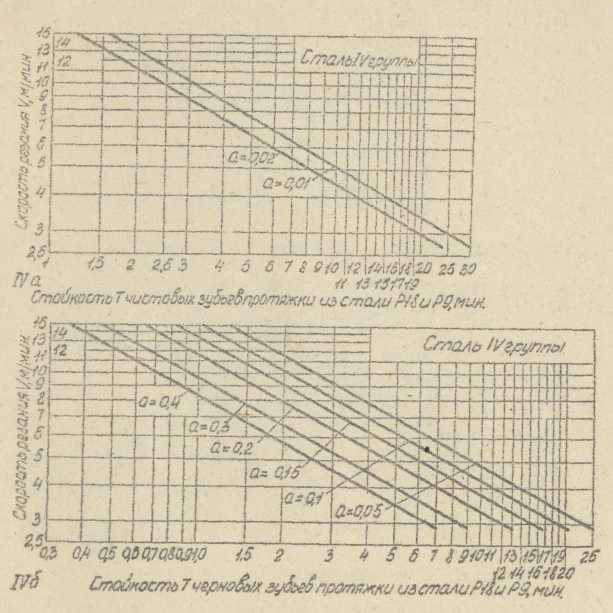

Приложение 12 (продолжение)

ПРИМЕЧАНИЕ. Охлаждение - сульфофрезол; при применении эмульсии стойкость снижается на 20-30%.

Приложение 12 (продолжение)

ПРИМЕЧАНИЕ. Охлаждение- сульфофрезол; при применении эмульсии стойкость снижается на 20-30%.

Приложение 12 (продолжение)

ПРИМЕЧАНИЕ. Работа ведется без охлаждения.

Приложение 13

1.ВЕЛИЧИНА КОЭФФИЦИЕНТОВ ЗАПОЛНЕНИЯ ВПАДИН [4]

подъем на зуб S2, мм |

Обрабатываемый материал. |

||

Сталь |

Чугун |

Медь, латунь, алюминий |

|

До 0,03 |

2,5-3,0 |

2,5 |

2,5 |

0,03-0,07 |

3,0-4,0 |

2,5 |

3,0 |

Свыше 0,07 |

3,5-4,5 |

2,0 |

3,5 |

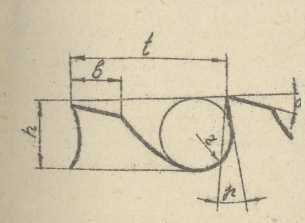

2. РАЗМЕРЫ ПРОФИЛЯ ЗУБА И ВПАДИНЫ ОДИНАРНЫХ ПРОТЯЖЕК [4]

Глубина впадины h,мм |

Шаг t,мм |

Длина задней поверхности в, мм |

Радиус r,мм |

Площадь F,мм |

2,0 |

6 |

2,5 |

1,0 |

3,0 |

2,3 |

7 |

3,0 |

1,25 |

5,8 |

2,7 |

8 |

3,5 |

1,5 |

7,0 |

3,6 |

10 |

4,0 |

2,0 |

12,5 |

4,5 |

12 |

4,5 |

2,5 |

19,3 |

5,4 |

14 |

5,0 |

3,0 |

27,9 |

6,3 |

16 |

5,5 |

3,5 |

38,0 |

7,2 |

18 |

6,0 |

4,0 |

49,6 |

8,1 |

20 |

6,5 |

4,5 |

62,7 |

Приложение 14

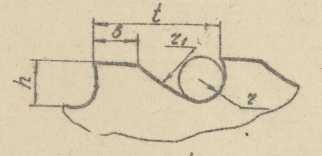

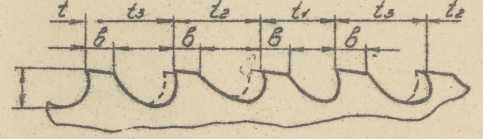

ФОРМ И РАЗМЕРЫ ПРОФИЛЯ ЗУБЬЕВ ПРОТЯЖЕК ПЕРЕМЕННОГО РЕЗАНИЯ по ГОСТ 20365-74

Размеры в мм Таблица 1

Номер профиля |

t |

h |

r |

b |

r1 |

Активная площадь F,мм2 |

1 |

4,0 |

1,6 |

0,8 |

1,5 |

2,5 |

1,77 |

2 |

1,8 |

0,9 |

1,2 |

2,8 |

2,54 |

|

1 |

4,5 |

1,6 |

0,8 |

2,0 |

2,5 |

1,77 |

2 |

1,8 |

0,9 |

1,7 |

2,8 |

2,54 |

|

3 |

2,0 |

1,0 |

1,5 |

3,0 |

3,14 |

|

2 |

5,0 |

1,8 |

0,9 |

2,2 |

2,8 |

2,54 |

3 |

2,0 |

1,0 |

2,0 |

3,0 |

3,14 |

|

2 |

5,5 |

1,8 |

0,9 |

2,7 |

2,8 |

2,54 |

3 |

2,0 |

1,0 |

2,5 |

3,0 |

3,14 |

|

3 |

6,0 |

2,0 |

1,0 |

3,0 |

3,0 |

3,14 |

4 |

2,5 |

1,3 |

2,0 |

4,0 |

4,90 |

|

4 |

7,0 |

2,5 |

1,3 |

3,0 |

4,0 |

4,90 |

5 |

3,0 |

1,5 |

2,3 |

5,0 |

7,10 |

|

4 |

83,0 |

2,5 |

1,3 |

4,0 |

3,0 |

4,90 |

5 |

3,0 |

1,5 |

2,3 |

5,0 |

7,10 |

|

6 |

3,6 |

1,8 |

2,5 |

5,5 |

9,60 |

|

5 |

9,0 |

3,0 |

1,5 |

4,3 |

5,0 |

7,1 |

6 |

3,6 |

1,8 |

3,5 |

5,5 |

9,0 |

|

6 |

10,0 |

3,6 |

1,8 |

4,5 |

5,5 |

9,6 |

7 |

4,0 |

2,0 |

3,5 |

6,0 |

12,6 |

|

7 |

11,0 |

4,0 |

2,0 |

4,5 |

6,0 |

12,6 |

8 |

4,5 |

2,3 |

4,0 |

7,0 |

15,9 |

|

8 |

12,0 |

4,0 |

2,0 |

5,5 |

6,0 |

12,6 |

8 |

12,0 |

4,5 |

2,3 |

5,0 |

7,0 |

15,9 |

9 |

5,0 |

2,5 |

4,0 |

8,0 |

19,6 |

|

8 |

13,0 |

4,5 |

2,3 |

6,0 |

7,0 |

15,9 |

9 |

5,0 |

2,5 |

5,0 |

8,0 |

19,6 |

|

9 |

14,0 |

5,0 |

2,5 |

6,0 |

8,0 |

19,6 |

10 |

6,0 |

3,0 |

4,5 |

10,0 |

28,3 |

|

9 |

15,0 |

5,0 |

2,5 |

7,0 |

8,0 |

19,6 |

10 |

6,0 |

3,0 |

5,5 |

10,0 |

28,3 |

|

10 |

16,0 |

6,0 |

3,0 |

6,5 |

10,0 |

28,3 |

11 |

7,0 |

3,5 |

5,0 |

11,0 |

38,5 |

|

10 |

17,0 |

6,0 |

3,0 |

7,5 |

10,0 |

28,3 |

11 |

7,0 |

3,5 |

6,0 |

11,0 |

38,5 |

|

10 |

18,0 |

6,0 |

3,0 |

8,5 |

10,0 |

28,3 |

11 |

7,0 |

3,5 |

7,0 |

11,0 |

38,5 |

|

12 |

8,0 |

4,0 |

6,0 |

12,0 |

50,3 |

|

11 |

19,0 |

7,0 |

3,5 |

8,0 |

11,0 |

38,5 |

12 |

8,0 |

4,0 |

7,0 |

12,0 |

50,3 |

|

11 |

20,0 |

7,0 |

3,5 |

9,0 |

11,0 |

38,5 |

12 |

8,0 |

4,0 |

8,0 |

12,0 |

50,3 |

|

13 |

9,0 |

4,5 |

7,0 |

14,0 |

63,6 |

Шаги чистовых и калибрующих зубьев (t1,t2 , t3 ) неравномерные и устанавливаются в соответствии с таблицей 2.

Таблица

2

Таблица

2

t |

t3 |

t2 |

t1 |

|

t |

t3 |

t2 |

t1 |

4.0 |

- |

- |

4.0 |

11,0 |

t1+2 |

t1+1 |

7,0 |

|

4.5 |

- |

- |

4.0 |

12,0 |

8,0 |

|||

5.0 |

- |

- |

4.0 |

13,0 |

9,0 |

|||

5.5 |

t1+1 |

t1+0,5 |

4.0 |

14,0 |

10,0 |

|||

6.0 |

4.5 |

15,0 |

11,0 |

|||||

7.0 |

5.0 |

16,0 |

11,0 |

|||||

8.0 |

5.5 |

17,0 |

12,0 |

|||||

9.0 |

t1+2 |

t1+1 |

6.0 |

18,0 |

13,0 |

|||

10.0 |

7.0 |

19,0 |

14,0 |

|||||

|

20,0 |

14,0 |

||||||

Примечание:

1. В таблице 1 опущены параметры удлиненной формы профиля по ГОСТ 20365-74.

2. Размеры профиля чистовых и калибрующих зубьев h, b, r, r1 устанавливаются в зависимости от шага t1, причем для всех трех шагов одинаковые.

3. Форма профиля для шагов t2 и t3 удлиненная.

Приложение 15

НЕКОТОРЫЕ СВЕДЕНИЯ ОБ ЭКСПЛУАТАЦИОННЫХ ВОЗМОЖНОСТЯХ ПРОТЯЖНЫХ СТАНКОВ [4]

Модель станка |

Тип патрона |

Минимальные от торца хвостовика протяжки до первого режущего зуба |

Тяговое усиление кН |

Небольшие ход каретки или ползуна, мм |

7А510 |

Быстросменные автоматические |

190+h1 |

100 |

1250 |

72520 |

Быстросменные автоматические |

200+ h1 |

200 |

1600 |

7530Cэ (спец.) |

Быстросменные автоматические |

570(включая блину детали h1) |

300 |

1800 |

7540 |

Автоматический и клиновой |

400/350 |

400 |

2000 |

МП6 |

Быстросменные автоматические |

370 |

550 |

1800 |

Примечание: 1. Размер L1 дан с учетом зазора (5-10мм) между торцем обрабатываемой детали и первым режущим зубом.

Приведенные данные рассчитаны по размерам планшайб патронов, прилагаемых заводом- изготовителем к станку.

h1 -расстояние от опорного торца до торца обрабатываемой детали со стороны входа протяжки в мм.

Приложение 16

ДАННЫЕ ДЛЯ ОПРЕДЕЛЕНИЯ СИЛ, ДЕЙСТВУЮЩИХ НА ПРОТЯЖКУ [4]

Сила резания q0 , приходящаяся на 1 мм длинны режущей кромки

Толщина среза а, мм |

Значение q0,в кН/м в зависимости от переднего угла, град. |

||||

5 |

10 |

15 |

20 |

25 |

|

0,01 0,015 0,02 0,025 0,03

0,085 0,04 0,045 0,05 0,06

0,07 0,08 0,09 0,10 0,11

0,12 0,13 0,14 0,15 0,16

0,17 0,18 0,19 0,20 0,21

0,22 0,23 0,24 0,25 0,26

0,27 0,28 0,29 0,30 0,31

0,32 0,33 0,34 0,35 0,36

0,37 0,38 0,39 0,40

|

79,9 92,6 102,2 114,9 126,4

139,0 151,0 163,1 174,8 198,9

222,9 245,3 269,5 294,6 316,8

340,9 364,5 387,8 410,7 433,2

455,2 476,9 502,1 533,2 543,9

568,8 588,9 613,5 638,1 657,4

681,9 706,3 764,8 749,1 767,0

791,0 815,1 839,1 856,1 879,9

903,7 927,6 951,4 975,3 |

49,8 60,8 71,2 82,0 92,5

103,4 114,2 124,7 135,1 156,6

177,7 198,4 220,7 240,8 262,9

282,4 304,8 326,1 344,9 366,5

388,2 409,9 427,6 449,1 470,6

492,0 513,5 535,0 551,3 572,6

593,9 615,2 636,4 657,7 679,0

700,3 721,5 735,9 757,0 778,1

799,2 820,3 841,3 862,4 |

37,7 47,5 57,4 67,2 77,1

86,9 96,8 106,6 116,5 136,2

155,9 175,6 195,3 215,0 234,7

254,4 274,1 393,8 318,5 333,2

352,9 372,6 392,3 412,0 431,7

451,4 471,1 490,8 510,5 530,2

549,9 569,6 589,8 609,0 628,7

648,4 668,1 687,8 707,5 727,2

746,9 766,6 786,3 806,0

|

30,9 39,9 4,94 58,5 67,8

76,9 86,2 95,4 104,9 123,9

141,9 159,8 179,7 197,8 215,9

236,6 254,9 278,2 291,6 309,9

331,7 350,2 368,8 387,3 405,8

424,3 442,8 461,4 479,9 503,7

522,4 541,1 559,8 578,6 597,8

616,0 635,0 653,4 672,1 690,8

709,6 728,3 747,0 765,7 |

26,4 34,7 43,6 52,4 61,7

6,99 78,4 87,4 96,7 114,4

132,5 149,3 168,0 184,9 204,2

221,3 241,2 258,5 275,9 296,5

314,1 331,6 349,1 370,8 388,5

406,3 424,0 441,7 459,5 477,2

500,4 518,3 536,3 554,2 572,1

590,0 608,0 625,9 643,8 661,8

679,7 697,6 715,5 733,5 |

Поправочный коэффициент Кмо для расчета сил qо в зависимости от свойств обрабатываемого материала.

Марка материала |

Твердость НВ |

Значение коэффициента |

Конструкционная и легированная сталь марок: 20, 45, 5, 20Х, 45Х, 20ХН3А, 12ХН2А, 12Х2Н4А, 33ХСА, 38ХСА, 30ХН3, 30ХГН, 18ХНВА, 45НМФА, 20ХГНР в состоянии закалки |

415-363 341-302 285-255 241-207 |

1,30 1,20 1,15 1,10 |

Конструкционная и легированная сталь тех же марок в горячекатаном, отожжонном, нормализованном состоянии, а также стальное литье марок Л-30 и Л-50---- |

321-131 |

1,0 |

Инструментальная, легированная и быстрорежущая сталь марок ХВГ, Р9, Р18 и шарикоподшипниковая сталь марки ШХ15------------------------------------------------ |

229-207 |

1,2 |

Антифрикционный чугун ---------------------------------------

Специальный чугун АВЧ-2-------------------------------------- Серый чугун от СЧ 18-36 до СЧ 21-40------------------------ Специальный чугун АВЧ-1-------------------------------------- |

Твердость по Брителлю |

|

364-387 217-228 207-229 170-179 |

0,68 0,5 0,5 0,4 |

|

Цветные сплавы: Бронза БР. АХ 9-4-------------------------------------------- Латунь ЛС 59-1----------------------------------------------- Дюралюминий Д-1------------------------------------------- Алюминиевый сплав марок АЛ9, АК4, АК6----------- |

105-110 72-78 72-78 60-100 |

0,44 0,33 0,38 0,32 |