- •Содержание:

- •Разработка маршрутного технологического процесса механической обработки детали.

- •Определение содержания операции.

- •Установление режимов резания [].

- •Нормирование операции [1,4].

- •Выбор баз и разработка схем базирования детали на операциях.

- •2 Основные схемы расчета потребных зажимных усилий

- •3 Расчет элементарных зажимных устройств приспособлений

- •4 Расчет приводов зажимных устройств зажимных приспособлений

- •Библиографический список

3 Расчет элементарных зажимных устройств приспособлений

3. 1 Винтовые зажимные устройства. Проектный расчет

Номинальный (наружный) диаметр определяется по формуле

![]() [мм],

[мм],

где с =1,4 - для основной метрической резьбы;

Q - усилия, действующие на винт при закреплении заготовки в Н;

- допускаемое напряжение растяжения (сжатия): для винтов из стали 45 можно принимать 80- 100мПа.

Для винтов из других материалов значения допускаемых напряжений растяжения приведены в таблице 3. 1.

Момент, развиваемый на рукоятке или маховичке, для получения заданной силы зажима Q определяется по формуле:

М = 0,001rсрQtg(a + p) + Mmp [HM],

где rср - средний радиус резьбы в мм;

Q - сила зажима в Н;

a - угол подъема резьбы;

р - угол трения в резьбе;

Mmp - момент трения на опорном торце гайки или торца винта в контакте с заготовкой в Нм.

Величина момента трения зависит от характера соприкосновения гайки или торца винта и определяется по следующим расчетным формулам.

Для гаек или звездочек, имеющих кольцеобразную поверхность трения, момент трения определяется по формуле:

![]() [Нм],

[Нм],

где D l,7d - наружный диаметр кольцеобразной поверхности в мм;

d - внутренний диаметр, равный диаметру резьбы, в мм;

f - коэффициент трения на торцевой поверхности, равный 0,15.

Для винтов с башмаком, предупреждающим повреждение поверхности заготовки, момент трения находится по формуле:

![]() [Нм],

[Нм],

где r -радиус сферы винта в мм,

- угол конуса башмака.

Для винтов с плоским торцом, имеющим размер d1, момент трения находится по формуле:

![]() [Нм].

[Нм].

Таблица 3.1 – Допускаемые напряжения растяжения (сжатия) для винтовых зажимов [3]

Марка стали |

Термообработка |

Предел текучести, мПа. |

Допускаемое напряжение [], мПа |

|

При статической нагрузке |

При переменной нагрузке |

|||

10 |

- |

200 |

60-20 |

30-40 |

Ст3 |

- |

220 |

20-80 |

30-40 |

А12 |

- |

240 |

80-90 |

40-50 |

35 |

- |

300 |

100-110 |

50-60 |

45 |

Отжиг |

300 |

100-120 |

50-60 |

45 |

Нормализация |

350 |

120-140 |

60-20 |

45 |

Улучшение |

500 |

150-120 |

70-80 |

45 |

Закалка |

700 |

190-210 |

80-90 |

40Х |

Отжиг |

500 |

140-160 |

70-80 |

40Х |

Улучшение |

650 |

170-190 |

85-95 |

40Х |

Закалка |

900 |

280-300 |

110-120 |

30ХН |

- |

700 |

180-200 |

90-100 |

Для винтов со сферическим торцом момент трения мал (менее 3%) и им можно пренебречь.

В целях ускорения расчетов можно пользоваться приближенными зависимостями, в которых приняты некоторые средние значения параметров.

Для винтов со сферическим торцом М = 10 -4 Q d [Hм].

Для винтов с гайкой или звездочкой М = 2104 Q d [Hм].

Для винтов с плоским торцом (при d1 = 0,6d) M = 1,3 104 Qd[Hм].

Для винтов с башмаком ( = 118°, f = 0,16) М= 10-4 Q (d +r)[Нм]. Предельные моменты, создаваемые рукой рабочего при различных конструкциях приводного элемента, приведены в таблице 3.2 в зависимости от размера этого элемента.

Таблица 3.2 - Предельные моменты, получаемые при различных конструкциях привода винтовых зажимов [1]

Гайка с накат-кой (Z=D) |

Барашек |

Звездочка |

Вороток |

Рукоятка |

|||||

Значения М приведены в Нм |

|||||||||

Z, мм |

М, Нм |

Z, мм |

М, Нм |

Z, мм |

М, Нм |

Z, мм |

М, Нм |

Z, мм |

М, Нм |

20 |

0,7-1,5 |

30 |

1,2-2,5 |

40 |

4,0-6,5 |

80 |

7,0-8,5 |

75 |

8,5-13 |

24 |

0,9-1,8 |

35 |

2,5-5,0 |

50 |

5,0-7,0 |

100 |

8,0-9,5 |

94 |

9,2-14 |

30 |

1,0-1,8 |

45 |

4,0-6,5 |

60 |

6,0-8,0 |

120 |

9,0-11 |

117 |

10-15 |

36 |

1,2-2,5 |

50 |

5,0-7,5 |

80 |

8,0-9,5 |

140 |

10-13 |

150 |

11-16 |

Пользуясь этой таблицей, можно обоснованно выбирать конструкцию головки по найденному значению момента привода.

При использовании других приводных элементов (гаечные ключи, маховики, штурвалы и т.д) величину момента привода можно определить по формуле:

Мтр =Рр Z 10-3 [Нм],

где Рр - усилие, создаваемое рабочим на рукоятке (Рр = 100-150 Н);

Z - плечо действия силы на рукоятке, мм.

Если размеры приводных элементов получаются слишком большие, а сами устройства становится громоздкими, то необходимо отказаться от зажима вручную пли пересмотреть схему закрепления заготовки.

Величину усилий, создаваемых винтовыми зажимами с метрической резьбой, (по СТ СЭВ 182 - 75) при допускаемом напряжении 10 мПа, приведены в таблице 3.3.

Таблица 3.3 – Допускаемые силы, создаваемые винтовыми зажимами с метрической резьбой (по СТ СЭВ 182-75)[3]

Резьба |

М6 |

М8 |

М10 |

М12 |

М14 |

М16 |

М18 |

Шаг |

1 |

1,25 |

1,5 |

1,75 |

2 |

2 |

2,5 |

Допуск.сила,Н |

1800 |

3200 |

5000 |

7200 |

9800 |

12000 |

16200 |

Резьба |

М20 |

М22 |

М24 |

М27 |

М30 |

М33 |

М36 |

Шаг |

2,5 |

2,5 |

3 |

3 |

3,5 |

3,5 |

4 |

Допуск.сила,Н |

20000 |

24200 |

28800 |

36450 |

45000 |

55550 |

64800 |

Примечания: Для резьбы М6 – М12 при неконтролируемой затяжке допускаемые напряжения (таблица 3. 1) следует уменьшать в 1,8 - 1,5 раза, для резьбы М12 – М18 в 1,1 - 1.3 раза. Для величины допускаемых напряжений, не равных 100 мПа, величину допустимой силы определять по соотношению:

![]()

где ср - принятое в расчете допускаемое напряжение в мПа.

К.П.Д. винтовых зажимов определяются по следующим зависимостям: винтовой зажим со сферическим торцом

![]()

винты с плоским торцом

для винтовых зажимов с кольцевой поверхностью торца и для гаек

для винтовых зажимов с башмаком

Комбинированные винтовые зажимные устройства, включающие в свой состав прихватные планки, рычаги или рычажные системы, а также клиновые элементы могут бать самыми разнообразными. Расчетные схемы и формулы для определения соотношений между усилиями привода и создаваемыми при этом силами закрепления приведены в справочной литературе [2,стр. 263-269].

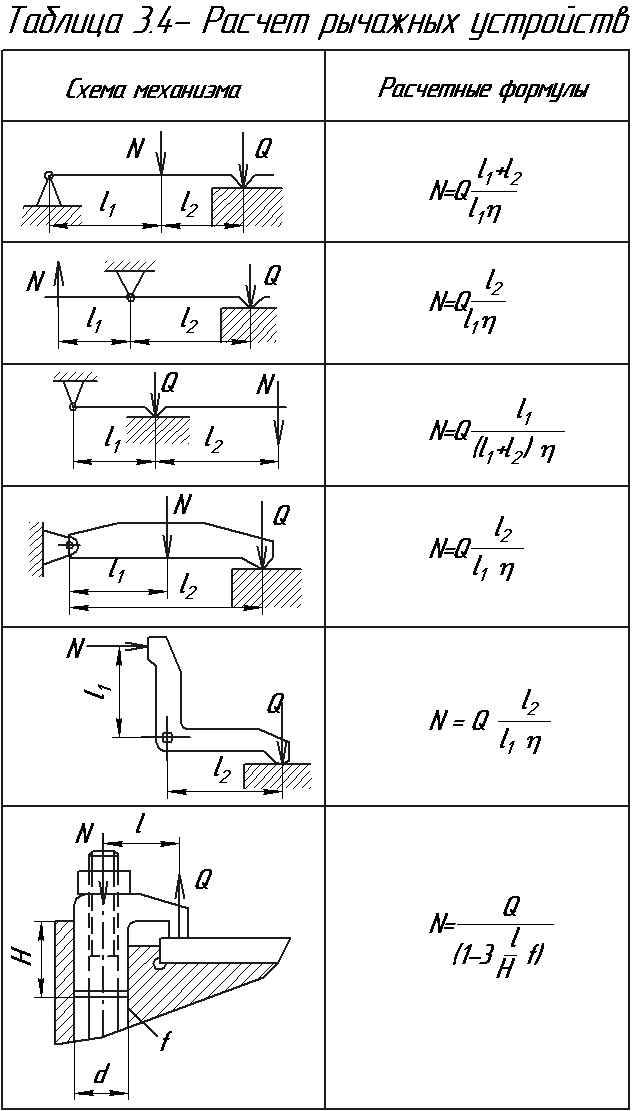

3.2 Рычажные зажимные устройства и прихваты

При точном расчете рычажных зажимов необходим учет сил трения, возникающих на оси, а такие в местах контакта с заготовкой и плунжером, передающим исходное усилие на рычаг. В этих случаях получаются довольно громоздкие расчетные формулы. Однако, если конструктивное оформление рычагов выполнять с минимальными плечами сил трения, а ось принимать с учетом допустимых напряжений на смятие и срез, то общие потери на трение составят порядка (8-10)%.

Поэтому, в целях более быстрого расчета рычажных устройств можно применять упрощенные формулы, вводя К.П.Д., равный 0,85 (т.е. с некоторым запасом).

При этом условии основные схемы расчета рычажных устройств и формулы для определения усилия, передаваемого на рычаг, приведены в таблице 3.4.

При составлении таблицы 3.4 сделано допущение, что необходимая для закрепления заготовки сила Q известна из ранее выполненных расчетов [2], и требуется определить усилие на приводе рычажного устройства (сила N на схемах). Для различных рычажных систем с приводом от плунжеров или клиновых устройств расчетные схемы и формулы [2, стр. 248-259] или [3, стр. 40-46].

3.3 Клиновые и клиноплунжерные устройства

Соотношения между силой на приводном клине и зажимном плунжере, воздействующим на заготовку, определяются схемой клиноплунжерного устройства, величиной конструктивных параметров и потерями на трение.

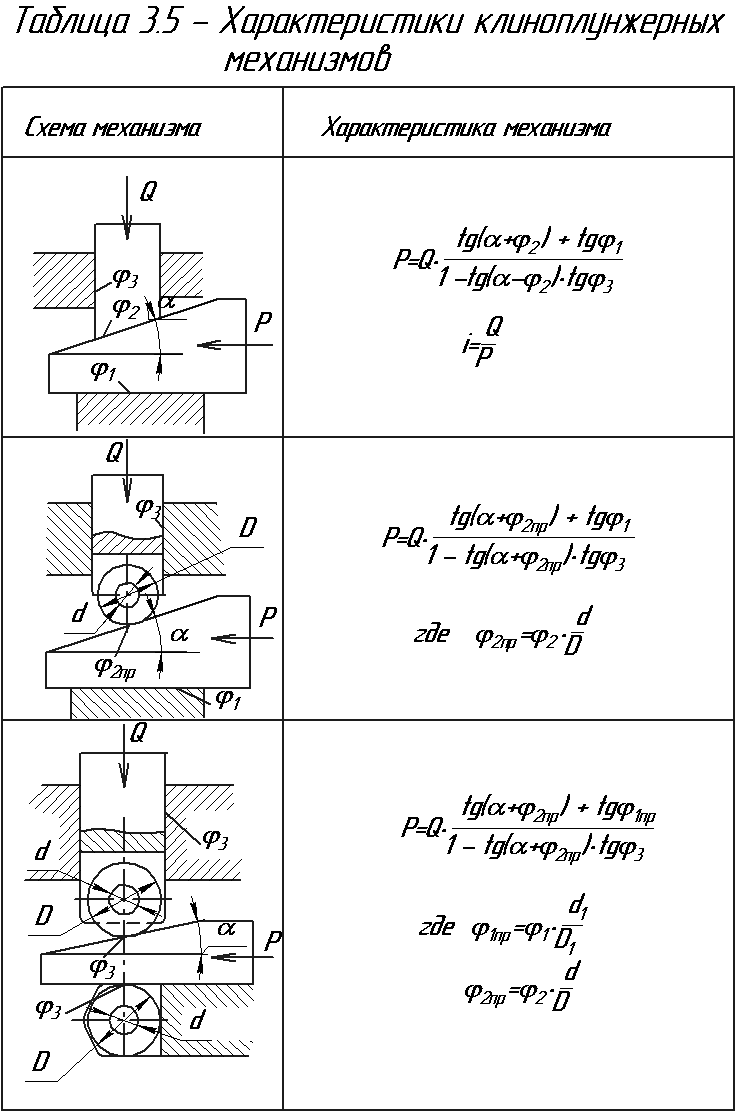

Для наиболее распространенных клиноплунжерных устройств расчетные схемы и формулы для определения усилий даны в таблице 3.5.

Для указанных в таблице 3.5 случаев и для других клиноплунжерных устройств передаточное отношение сил равно отношению силы зажима и силы, приложенной к клину. Коэффициент полезного

действия клиноплунжерных устройств находится по формуле

= itga

где i - передаточное отношение сил,

а - угол наклона клина.

Передаточное отношение перемещений для всех видов клиновых и клиноплунжерных устройств определяется по формуле:

![]()

где So - перемещение плунжера, закрепляющего заготовку,

Sp - перемещение приводного клина.

Так при угле 5° это передаточное отношение будет равно 0.088, т.е. перемещение приводного клина приблизительно в 11 раз больше, чем перемещение плунжера. Поэтому рекомендуется использовать приводной клин с двойным углом наклона: на участке быстрого подвода клин может иметь угол 25° - 45°, а на рабочем участке угол наклона принимается с учетом самоторможения и желательного передаточного отношения сил.

3.4 Эксцентриковые зажимные устройства.

Исходные данные для определения размеров эксцентрика[1]:

- допуск на размер заготовки от ее установочной базы в мм;

а - угол поворота эксцентрика от нулевого (начального) положения;

Q - сила зажима заготовки в Н;

S1 - зазор, обеспечивающий свободную установку заготовки под эксцентрик, принимаемый (0.2-0.4) мм;

S2 - запас хода эксцентрика (0.4 – 0.6) мм;

j - жесткость зажимного устройства в Н/мм.

Если угол поворота эксцентрика не ограничен, то величина эксцентриситета определяется по следующей формуле:

![]()

Если угол поворота ограничен и равен а, то величину эксцентриситета определяют по формуле:

Радиус цапфы эксцентрика можно определить, задаваясь ее шириной

![]() [мм],

[мм],

где Q - сила зажима, создаваемая эксцентриком в Н;

b - ширина цапфы в мм;

см - допускаемое напряжение на смятие ( 15-20 мПа).

Наружный диаметр эксцентрика может быть определен из условий самоторможения. Приближенно он рассчитывается по формуле:

D = (14-20)l

Ширина рабочей части эксцентрика может быть определена из формулы:

где ≤ т - допускаемое напряжение на смятие,

т - предел текучести материала эксцентрика,

Е1 и Е2 - модули упругости материала эксцентрика и заготовки,

1 и 2 - соответственно коэффициенты Пуассона.

При Е1 = Е2 =Е и 1 и 2 = 0,25 получим в частном случае:

![]() .

.

Полученные размеры дискового эксцентрика l, г, D и В необходимо согласовать с ГОСТ 9061 - 68.

Величина усилий зажима, создаваемых непосредственно эксцентриком определяется по формуле:

где Q - сила зажима заготовки в Н,

Р - сила, приложенная к рукоятке эксцентрика,в Н ( максимальное значение 150 Н),

l - плечо приложения силы в мм, D - диаметр кругового эксцентрика в мм,

d - диаметр цапфы эксцентрика в мм,

1 - угол трения эксцентрика с заготовкой,

2 - угол трения в цапфе эксцентрика,

е - величина эксцентриситета в мм.

Наибольшие усилия зажима эксцентрик развивает при малых углах поворота, а наименьшие - при повороте на 90°. Это обстоятельство нужно учитывать в расчетах, беря наихудшие условия работы эксцентрика.

Кроме непосредственного закрепления эксцентриком, при проектировании приспособлений могут быть использованы комбинированные устройства, включающие различные рычажные элементы.

Схемы таких комбинированных устройств и расчетные формулы для определения моментов и усилий зажима [2,стр. 259 - 262].

3.5 Цанговые зажимные устройства

Цанги представляют собой разрезные пружинящие гильзы, материал которых работает либо на растяжение, либо на сжатие. Угол конуса цанги - (30 40°). Цанги обеспечивают концентричность установки в пределах 0,02-0,05 мм.

При закреплении усилие тяги расходуется на создание усилий зажима и упругую деформацию лепестков цанги.

Величина усилий зажима, и обходимых для надежного закрепления в цанге может быть рассчитана по формуле:

![]()

где r - радиус базовой поверхности заготовки в мм,

М - момент сил резания, воспринимаемый цанговым устройством, в Нмм,

Ро - осевая сила, сдвигающая заготовку, в Н,

f 1 - коэффициент трения между заготовкой и цангой,

k - коэффициент запаса.

Силу упругости деформации лепестков цанги находят как для консольно закрепленной балки по формуле:

![]()

где Е - модуль материала цанги, в мПа,

J - момент инерции сектора тонкого кольца,

l - длина лепестка от места заделки до середины конуса цанги в мм,

n - число лепестков цанги,

у - стрела прогиба лепестка цанги в м, равная половине диаметрального зазора между заготовкой и цангой.

Момент инерции лепестка цанги в свою очередь определяется по формуле:

![]() ,

,

где D - наружный диаметр лепестка в мм,

- толщина стенки лепестка в мм,

а1 - половина угла сектора лепестка цанги,

Зная величины этих сил, можно определить силу затяжки цанги по следующим формулам:

при отсутствии осевого упора, удерживающего заготовку от осевого упора, удерживая заготовку от осевого смещения,

N = (Q + Q1) tg(a +)

где N - сила затяжки цанги в Н,

Q - сила зажима заготовки в Н,

Q1 - сила упругой деформации лепестков цанга в Н,

2а - угол при вершине конуса цанги в Н,

- угол трения между цангой по конической поверхности и корпусом или втулкой,

при наличии осевого упора возникает сила трения между губками цанги и заготовкой, тогда

N = (Q + Q1) [ tg(a +)+tg1]

где обозначения те же, что в выше приведенной формуле,

1 - угол трения между губками цанги и заготовки.

Для упрощения подсчета силы упругой деформации лепестков цанги в типовых случаях могут быть использованы следующие расчетные формулы (при Е = 22000 мПа и у = /2 ) для трех лепестковой цанги

![]() ,

,

для четырех лепестковой цанги

![]() ,

,

где обозначения даны выше, а

- диаметрический зазор между цангой и заготовкой в мм.

При выполнении поверочного расчета для универсального цангового зажима, зная величину силы затяжки цанги, можно определить создаваемую силу закрепления заготовки по следующим формулам:

без осевого упора

![]()

при наличии осевого упора

![]()

Найденное значение должно быть сопоставлено с потребным усилием зажима при заданных режимах резания. Если расчетное значение больше или равно потребному усилию, то имеющийся цанговый зажим может быть применен в данном частном случае. Если же неравенство не выполняется, то необходимо изменить режимы резания в сторону уменьшения и при новых режимах снова подсчитать потребное усилие зажима.

При расчете цанговых элементов, входящих в состав режимных оправок, или для специальных цанговых устройств необходимо пользоваться справочной литературой [2,3] и монографиями [4].

В монографии [4] рассмотрены также вопросы жесткости цанговых зажимов, точности обработки с применением цанговых зажимных устройств, а также вопросы технологии изготовления цанг и их контроля.

Цанговые зажимы часто имеют привод от механизированных устройств (пневматические, гидравлические и др.) и в этом случае по усилию затяжки цанги должны быть рассчитаны соответствующие приводы, либо резьбовые устройства.