Лекция 6

Методы исследования и контроля качества металлов и сплавов

Для исследования строения (структуры) металлов и сплавов и их свойств используют макро- и микроанализ, рентгеновский, термический, дилатометрический и другие методы анализа.

Неразрушающий контроль качества металлов и сплавов выполняют с использованием магнитной, ультразвуковой и рентгеновской дефектоскопии, а также других методов контроля.

Макроскопический, анализ (макроанализ) представляет собой метод изучения строения металлов и сплавов (их структуры ) невооружённым глазом или при небольших увеличениях (до 10 раз, например, с помощью лупы). Макроанализ позволяет выявить неметаллические включения, пористость, усадочную раковину, трещины, а также определить расположение волокон при прокатке, ковке, штамповке и т. д. 102

Для осуществления макроанализа готовят специальный образец—шлиф. После шлифования поверхность шлифа обезжиривают, промывают спиртом и подвергают травлению погружением шлифа в реактив. Реактивы обычно состоят из кислот и щелочей или их растворов, а также растворов солей, которые по-разному растворяют или окрашивают отдельные составляющие сплава. Для различных металлов и сплавов выбирают разные реактивы. После травления, промывки в холодной и горячей воде и сушки шлифа рассматривают строение металла или сплава—структурные составляющие, наличие неметаллических включений или раковин и т. д. На основании этих наблюдений структуры делают качественную оценку исследуемого металла.

Микроскопический анализ (микроанализ) — метод изучения строения металлов и сплавов с помощью специального металлографического микроскопа при больших увеличениях (до 3000 раз). С помощью микроанализа определяют величину и форму кристаллов и структурные составляющие сплавов, выявляют особенности строения структуры, наличия в ней микродефектов ( трещин, раковин, и т.д.) или неметаллических включений и т.п.

Шлиф для микроанализа приготовляют так же, как и для макроанализа, но после шлифования дополнительно производят полирование для получения зеркальной поверхности.

Наличие и характер неметаллических включений определяют по нетравленым шлифам, а для выявления количества и формы тех или иных структурных составляющих шлифы подвергают травлению в специальных реактивах. Наиболее распространённый реактив для выявления структуры углеродистой стали 4 %-ный_ раствор азотной кислоты в этиловом спирте. После травления, промывки и сушки шлифа его рассматривают под микроскопом, работающим с помощью отраженного света. Благодаря различной ориентировке кристаллов металла степень их травимости реактивами также оказывается разной. Когда шлиф рассматривают под микроскопом, свет неодинаково отражается от различных зерен. Благодаря примесям границы зерен металла травятся сильнее, чем основной металл, и

более рельефно выявляются.

При травлении шлифа, приготовленного из сплава, его микроструктура выявляется вследствие различной травимости структурных составляющих (фаз). В этом случае на микрошлифе образуется рельеф. Все это позволяет определять микроструктуру - форму и размеры зерен исследуемого металла или сплава.

Наряду с обычными оптическими микроскопами широко применяют электронные микроскопы, в которых вместо световых используются электронные лучи. Эти лучи испускает раскаленная вольфрамовая спираль. Электронный микроскоп позволяет получить увеличение в 100000 раз и выше.

Рентгеновский анализ позволяет исследовать типы кристаллических решеток металлов и сплавов и определить их параметр. Для анализа используют ренгеновские лучи, получаемые в специальных рентгеновских трубках.

Определение структуры металлов и типа кристаллической решетки при помощи рентгеновских лучей основано на дифракции (отражении) рентгеновских лучей рядами атомов кристаллической решетки. Зная длину волны рентгеновских лучей можно определить расстояние между рядами атомов и расположение их в пространстве. Установление атомной структуры металлов и сплавов весьма существенно для понимания физической природы явлений, происходящих при изменении состояния металла в процессе его обработки.

Термический анализ применяют для определения критических точек при нагревании и охлаждении металлов и сплавов с последующим построением диаграмм состояния (см. рис. 4.8,4.9, 411).

Кривые нагревания и охлаждения металлов и сплавов позволяют определить температуры превращений и выбрать рациональный температурный интервал обработки металлов или сплавов.

Дилатометрический анализ основан на изменении объема металла или сплава, происходящем при нагревании или охлаждении. Его применяют для определения критических точек и коэффициентов теплового расширения металлических образцов.

При нагревании объем увеличивается плавно или скачкообразно; плавно он увеличивается при отсутствии фазовых превращений в металле и скачкообразно при их наличии. По результатам анализа, выполняемого на специальных приборах (дилатометрах), строят кривые (в координатах температура—удлинение образца), по которым определяют температуру фазовых превращений.

Магнитную дефектоскопию применяют для контроля качества готовых деталей, сварных швов и т. д. с целью выявления внутренних дефектов (закалочных и усталостных трещин, неметаллических включений, усадочных раковин и т. д.). На практике используют такие методы магнитной дефектоскопии, как магнитных суспензий, индукционный и др.

Испытание методом магнитных суспензий или сухого порошка состоит из намагничивания контролируемой детали (ток намагничивания до 2000.. .3000 А), покрытия ее ферромагнитным порошком (например, порошком железа), осмотра испытуемой поверхности и размагничивания детали. У намагниченных деталей, имеющих внутренние дефекты (трещины, неметаллические включения или другие дефекты), образуется неоднородное магнитное поле вследствие того, что магнитные силовые линии огибают место дефекта. При покрытии изделия магнитным порошком его частицы, располагаясь над дефектом, образуют резко очерченный рисунок, отражающий форму и величину дефекта металла. Для обнаружения дефектов методом магнитных суспензий или сухого порошка в ферромагнитных сплавах применяют специальные аппараты—магнитные дефектоскопы.

Этот метод контроля осуществляется быстро, надежно и применим для массового контроля качества продукции.

Ультразвуковую дефектоскопию применяют для контроля качества отливок, поковок и готовых деталей не только из ферромагнитных, но из любых металлов и сплавов и для выявления макро- и микродефектов, залегающих на значительной глубине (до 10 м). При проверке качества деталей с помощью ультразвуковых дефектоскопов различной конструкции применяют ультразвуковые упругие колебания с частотой 104... 107 Гц.

Ультразвуковой дефектоскоп состоит из генератора электрических колебаний, пьезоэлектрических щупов излучателей, усилителя электрических колебаний и индикатора (показывающего стрелочного прибора или осциллографа). В промышленности применяют ультразвуковые дефектоскопы с непрерывным излучением и импульсные.

В ультразвуковых дефектоскопах с непрерывным излучением (типа УЗД-6) ультразвуковые волны, направленно распространяясь в металле от щупа-излучателя, не проходят через встречающиеся в нем дефекты (внутренние трещины, усадочные раковины или газовые пузыри, расслоения, неметаллические включения и т. д.), создавая за дефектом область «звуковой тени», что отмечается на индикаторе усилителя. Ко входу усилителя подключен щуп-приемник, расположенный соосно на противоположной стороне изделия. Это позволяет выявить место и глубину залегания дефекта.

В импульсных ультразвуковых дефектоскопах (типа УЗД-7Н) ультразвуковая волна, распространяющаяся в исследуемом материале, при встрече с препятствием в виде дефекта отражается от него. Отраженные волны принимаются, усиливаются и передаются на показывающий индикатор. Импульсные дефектоскопы могут работать с одним или с двумя щупами, прикладываемыми к изделию только с одной стороны. Это является одним из важных преимуществ импульсных дефектоскопов, позволяющих производить контроль изделия при доступе к нему только с одной стороны в отличие от теневых дефектоскопов.

При помощи ультразвуковой дефектоскопии, кроме определения макро- и микродефектов, в металлических телах измеряют глубину закаленного или цементованного слоя, определяют внутренние напряжения, модуль упругости, плотность металла и т. д.

Рентгеноскопия (просвечивание) металлов и сплавов основана на способности рентгеновских лучей проходить через оптически непрозрачные среды и предназначены для выявления внутренних дефектов (пористости, трещин, газовых пузырей, шлаковых включений и др.). В местах дефектов рентгеновские лучи поглощаются меньше, чем в сплошном металле, и поэтому на фотопленке такие лучи образуют темные пятна, соответствующие форме дефекта. Рентгеноскопию, как и ультразвуковую дефектоскопию, в настоящее время широко применяют в промышленности для поточного контроля массовой продукции.

Контрольные вопросы

1. Какие существуют виды и порядок испытаний для определения прочностных характеристик и твердости металлов, их показатели и размерности?

2. Виды и порядок испытаний для определения характеристик пластичности, ударной вязкости и предела усталости металла.

3. Какие вы знаете виды разрушения металлов и их сущность?

4. Методы исследования и контроля качества металлов, их сущность и области применения.

ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ И РЕКРИСТАЛЛИЗАЦИЯ МЕТАЛЛОВ

6.1. Напряжения и деформации. Дислокационная теория пластической деформации

Деформация металлов — изменение их формы и размеров без макроразрушения под действием внешней силы. Исходный металл в виде слитка для получения заданной формы и размеров готового изделия подвергается сложной обработке, начиная с обработки давлением. Последняя основана на пластической деформации, которой предшествует упругая деформация.

Если к металлическому телу, один конец которого закреплен, приложить внешнюю, например, растягивающую силу, то в теле возникнут внутренние силы, направленные в сторону, противоположную действию внешней силы. Появление в теле внутренних сил необходимо для уравновешивания внешних сил. Взаимно уравновешиваться эти силы могут только при действии на абсолютно твердые тела. Поскольку таких тел в природе нет, то при действии внешней силы металлическое тело испытывает деформацию. Деформация осуществляется до тех пор, пока между внешними и внутренними силами не наступит равновесие.

Внутренние силы могут возникнуть также при различных физических и физико-химических процессах (например, при неравномерном нагреве), как результат препятствия неравномерному изменению формы тела в каком-либо направлении; обычно таким препятствием является целостность деформируемого тела.

Появление в металлическом теле внутренних сил свидетельствует о том, что тело находится в напряженном состоянии. Под напряженным состоянием тела понимают состояние вынужденного отклонения атомов от положения устойчивого равновесия в элементарной кристаллической решетке, вследствие чего атомы стремятся вернуться к своим нормальным положениям.

Металлы могут деформироваться упруго (обратимо) и пластически (остаточно, необратимо).

Упругая деформация — это деформация, при которой металл полностью восстанавливает форму и размеры после прекращения действия сил, вызывавших эту деформацию.

При нормальных условиях между атомами металлического тела действуют электростатические уравновешивающие силы притяжения и отталкивания. Такому положению равновесия отвечает минимум потенциальной энергии кристаллической решётки. Если приложить к телу внешнюю силу, то равновесие внутренних сил нарушается. Для восстановления равновесия

атомы из положений устойчивого равновесия немного смещаются в ближайшие положения, не превышающие расстояния между соседними атомами (параметра решетки); при этом потенциальная энергия решетки увеличивается. В новом положении атомов также достигается равновесие между внутренними силами притяжения и отталкивания, с одной стороны, и внешней силой—с другой. Как только устраняется внешняя сила, атомы занимают свои прежние места и между силами притяжения и отталкивания атомов вновь восстанавливаются равновесие и прежнее расстояние между атомами.

При одноосном растяжении или сжатии зависимость между относительной упругой деформацией ε и напряжением σ выражается законом Гука:

ε = σ /Е, где Е—модуль Юнга.

Упругая деформация сопровождается изменением объема тела. Так, при появлении упругой деформации, например при растяжении, в направлении действия внешней силы в перпендикулярном к ней направлении возникает упругая деформация противоположного знака, равная произведению коэффициента Пуассона μ, на величину деформации. Из этого следует, что при вынужденном удалении атомов друг от друга в одном направлении в перпендикулярном к нему направлении атомы сближаются.

Упругая деформация характеризуется двумя основными константами: модулем Юнга и коэффициентом Пуассона. При этом модуль Юнга является показателем, который характеризует сопротивление металла упругой деформации, а коэффициент Пауссона определяет относительное изменение объема металла.

При упругой деформации физико-химические свойства напряженного тела будут иными, чем ненапряженного. Так, металлы, будучи подвергнуты упругой деформации, имеют меньшую электропроводность и значительно большую растворимость, чем те же металлы в ненапряженном состоянии.

При достижении упругой деформацией величины, превышающей предел упругости, наступает пластическая, или остаточная, деформация.

Пластическая деформация — это деформация, при которой металл под действием внешних сил необратимо изменяет, свою форму и размеры, т. е. деформируется без разрушения и сохраняет новую форму и размеры после прекращения действия сил.

Пластическая деформация состоит в следующем. При приложении внешней силы к металлическому телу между отдельными кристаллитами (зернами) тела, а также по их кристаллографическим плоскостям возникают сдвигающие или касательные напряжения. При достижении касательными напряжениями некоторой критической величины, зависящей от природы тела, они могут преодолеть сопротивление металлической связи данного тела и вызвать либо внутренние необратимые перемещения в зернах по кристаллографическим плоскостям, либо перемещения зерен друг относительно друга. При этом пластическая деформация

происходит главным образом за счёт внутризёренных перемещений, а перемещения по границам зёрен происходят лишь постольку, поскольку зёрна, меняя форму ( когда перемещаются их части), изменяют своё расположение друг относительно друга.

Рис. 6.1. Микроструктура (Х900) технически чистого железа до деформации (а) и после нее на 9% (б), на 27 % (в) и схемы скольжения (г) и двойникования (б) при пластической деформации.

Смещения в кристаллической решетке зерна осуществляются по определенным плоскостям и направлениям. В зависимости от особенностей этих смещений различают смещения скольжением и двойникованием. Плоскости и направления смещений соответственно принято называть плоскостями и направлениями скольжения и двойникования.

При рассмотрении микроструктуры деформированного чистого железа видны темные линии (рис. 6.1,6, в), которые представляют собой следы плоскостей скольжения (или двойникования).

Рис. 6.1. Cхемы скольжения (г) и двойникования (б) при пластической деформации.

В

отдельных зернах следы смещений образуют

систему параллельных или пересекающихся

под определенным углом линий.

Рентгеноструктурным анализом установлено,

что скольжения в кристаллической

решётке происходят по плоскостям и

направлениям с наибольшей плотностью

расположения атомов.

Важной характеристикой этих плоскостей

и направлений является то, что в них

скольжение вызывается минимальным

касательным напряжением τкр.

По другим плоскостям и направлениям,

по которым атомы менее плотно упакованы,

для осуществления скольжения надо

иметь большую величину касательных

напряжений. Нормальное напряжение в

процессе скольжения не участвует.

В

отдельных зернах следы смещений образуют

систему параллельных или пересекающихся

под определенным углом линий.

Рентгеноструктурным анализом установлено,

что скольжения в кристаллической

решётке происходят по плоскостям и

направлениям с наибольшей плотностью

расположения атомов.

Важной характеристикой этих плоскостей

и направлений является то, что в них

скольжение вызывается минимальным

касательным напряжением τкр.

По другим плоскостям и направлениям,

по которым атомы менее плотно упакованы,

для осуществления скольжения надо

иметь большую величину касательных

напряжений. Нормальное напряжение в

процессе скольжения не участвует.

Деформация скольжения происходит тогда, когда в результате действия внешней силы Р на зерно (рис. 6.1, г) по плоскостям скольжения, ориентированным к направлению силы под углами, отличными от 0 до 90°, возникают касательные напряжения, стремящиеся сдвинуть части зерна друг относительно друга. Сдвиги скольжением происходят по тем кристаллографическим плоскостям, в которых касательные напряжения достигают критической величины. Обычно эти плоскости расположены под углом, близким к 45° к направлению действия силы. Одновременно со сдвигом части зерен поворачиваются в направлении растяжения.

При_деформации двойникованием перемещение частей зерен друг относительно друга под действием касательных напряжений сопровождается изменением ориентировки кристаллической решетки. Смещенная часть становится как бы зеркальным отражением неподвижной части кристалла (рис. 6.1,д). Двойникование наблюдается реже, чем скольжением, в частности, оно происходит в случае деформации при повышенных температурах, ударном действии нагрузок и при деформации металлов, имеющих гексагональную решётку. Пластическая деформация металлов осуществляется в основном за счёт скольжения. Двойникование в ряде случаев сопутствует деформации скольжением.

Видимые, линии скольжения при пластической деформации металла представляют собой полосы скольжения. Они отстоят одна от другой на расстоянии примерно 1 мкм, а расстояния между соседними атомными плоскостями выражаются величиной порядка 10-4 мкм. Следовательно, в скольжении принимают участие блоки и пачки атомных плоскостей.

Полосы скольжения при пластической деформации нельзя представлять как одновременное передвижение одной части кристалла относительно другой. Такой одновременный сдвиг потребовал бы напряжений, в сотни и тысячи раз превышающих напряжения, при которых протекает реальный процесс деформации. Полосы скольжения наблюдаемые на микроструктуре чистого железа представляют собой результат последовательного перемещения атомов в определённой плоскости.

Процесс скольжения представляет собой перемещение дислокаций в кристалле. При сдвиге происходит нарушение металлических связей в каждый данный момент времени только у тех атомов вдоль плоскости скольжения, где имеются различные несовершенства кристаллической решетки (нарушения правильности ее строения).

Несовершенства кристаллической решетки связаны с рядом причины. В реальном кристалле все его частицы (электроны, атомы и ионы) находятся в движении: движутся оторванные от атомов коллективизированные . электроны, обеспечивающие металлическую связь; в колебательном движении около своих средних положений устойчивого равновесия находятся атомы и ионы; время от времени отдельные атомы или ионы отрываются от средних положений и перемещаются по кристаллу, застревая где-либо в кристалле и вызывая этим нарушение правильности построения кристаллической решетки, или покидают кристалл (испаряются), оставляя свое место вакантным. Вышедший из равновесного положения атом называют промежуточным, или дислоцированным, а место, оставшееся пустым в узле кристаллической решетки,—вакантным, или «вакансией». Процесс движения атомов, ионов и электронов продолжается непрерывно, а вместе с ними движется и вакантный узел. Одни вакантные узлы, выходя на наружную поверхность или на поверхность какого-либо внутреннего дефекта, исчезают, другие вновь создаются. В результате в каждый данный момент времени в кристалле имеется какое-то количество вакантных мест, или застрявших атомов, вокруг которых возникают несовершенства кристаллической решётки .

Другой причиной несовершенства кристаллической решетки является присутствие в металлах примесей. При затвердевании металла из жидкой фазы в кристаллы попадают атомы примесей, которые могут образовывать твердые растворы внедрения или твердые растворы замещения. Атомы примесей (или атомы растворенного компонента) по своей физической природе и размерам отличаются от атомов основного металла и вследствие этого вызывают искажения кристаллической решетки (см.рис. 4.10,в, г).

Кроме того, у границ зерен при кристаллизации и перекристаллизации наблюдается, неправильность внешней формы зёрен металла (см. рис. 4.7), а также различие в направлениях отдельных кристаллографических плоскостей в смежных зернах. Это приводит к тому, что пограничный слой на стыке между зернами имеет нарушения правильности взаимного расположения атомов (см. рис. 4.6). Особенностью строения этого пограничного слоя является также и то, что он обычно насыщен примесями и неметаллическими включениями. Это обусловливает появление внутренних и внешних поверхностей раздела между отдельными зернами, что вызывает искажение кристаллической решетки. Количество нарушений правильного строения кристаллической решетки в реальных кристаллах очень велико. Подсчитано, например, что в 1 мм3 алюминия при 300 °С имеется примерно 6-1013 вакантных мест и 2-1017 атомов примесей кремния в решетке алюминия (при содержании в алюминии 0,3% Si); в указанном объеме существуют внутренние поверхности раздела по границам 1012 блоков и внешние поверхности раздела по границам 1013 зерен (линейные размеры зёрен приняты равными 100 мкм).

Рассмотренные и другие виды нарушений строения реального металла создают области искажений кристаллической

решетки, которые приводят к неравномерности протекания в металлах различных процессов, например, деформации.

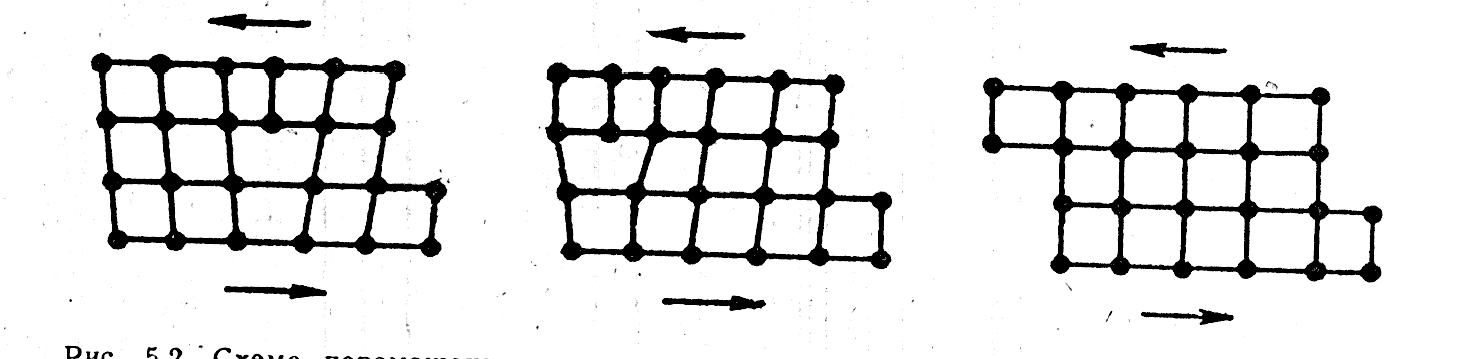

При приложении деформирующей силы к поликристаллическому телу с несовершенным строением кристаллической решетки в теле возникает одна или несколько плоскостей скольжения, вдоль которых перемещается дефект в атомном слое путем передвижения друг за другом атомных рядов (рис. 5.2). В результате сдвигается верхний слой, а с ним и верхняя часть кристалла относительно другого, нижнего слоя на один атомный размер. При продолжении действия деформирующей силы обеспечивается перемещение следующего дефекта; при этом, как и ранее, передвигается часть кристалла еще дальше на один атомный размер и т. д.

Рис. 6.2. Схема перемещения атомов при движении дислокации на одно межатомное расстояние

Подвижные дефекты кристаллической решетки, при перемещении которых происходит смещение частей кристалла друг относительно друга, называют дислокациями.

Итак, пластическая внутризеренная деформация осуществляется благодаря действию касательных напряжений по определенным плоскостям скольжения за счет последовательного смещения дислокации и атомов на расстояния, значительно превышающие межатомные.

При нагружении поликристаллического тела внешней силой пластическая деформация сначала начинается в отдельных зернах с наиболее благоприятной ориентировкой плоскостей скольжения относительно направления действия силы, т. е. такой ориентировкой, при которой плоскости скольжения совпадают с площадками действия максимальных касательных напряжений, вызываемых внешней силой. По этим плоскостям скольжения происходит так называемое легкое скольжение. Соседние зерна с менее благоприятной ориентировкой деформируются только упруго и могут получить относительное смещение или поворот вследствие значительной внутризеренной деформации благоприятно ориентированных зерен.

По мере увеличения деформирующей силы менее благоприятно ориентированные зерна поворачиваются в направлении действия внешней силы. После стадии единичного (легкого) скольжения начинается стадия множественного скольжения, т. е. движение дислокации в двух и более системах плоскостей скольжения. Касательные напряжения, действующие в менее благоприятных плоскостях скольжения, достигают величины, необходимой для начала пластической деформации этих зерен. Смещения и повороты одних зерен относительно других приводят к межкристаллитной деформации. Продолжение действия внешней силы обеспечивает развитие пластической деформации обрабатываемого тела.