- •Часть 2

- •1. Технологический расчет

- •1.1 Исходные данные к расчету

- •1.2. Перечень допускаемых допущений

- •1.3. Матариальный баланс

- •1.4. Построение фазовых диаграмм

- •1.5. Опреленение рабочего флегмового числа

- •1.6. Определение теоретического числа тарелок по методу Мак-Кеба и Тиле.

- •1.7. Определение числа единиц переноса

- •2. Определение геометрических размеров тарельчатых колонн

- •2.1. Определение диаметра колонны

- •2.1.1.Определение объемного расхода паров

- •2.1.2. Определение скорости пара

- •2.2. Определение высоты колонны

- •3. Определение основных геометрических размеров насадочных колонн

- •3.1. Определение диаметра колонны

- •3.1.1. Определение объемного расхода паров

- •3.1.2.Расчет фиктивной скорости пара

- •3.2. Определение высоты слоя насадки

- •4. Тепловой расчет

- •4.1. Расчет испарителя

- •4.2. Определение расхода воды в дефлегматоре

- •5. Конструктивно - механический расчет

- •6. Гидравлический расчет

- •6.1.Гидравлическое сопротивление в тарельчатых колоннах

- •6.1.1.Колпачковые тарелки.

- •6.1.2. Ситчатые тарелки.

- •6.2. Гидравлическое сопротивление в насадочных колоннах

- •7. Расчет тепловой изоляции

- •8. Блок схема проектного расчета ректификационной колонны

- •Литература

- •Часть 2. Технологический, конструктивно-механический и гидравлический

1.6. Определение теоретического числа тарелок по методу Мак-Кеба и Тиле.

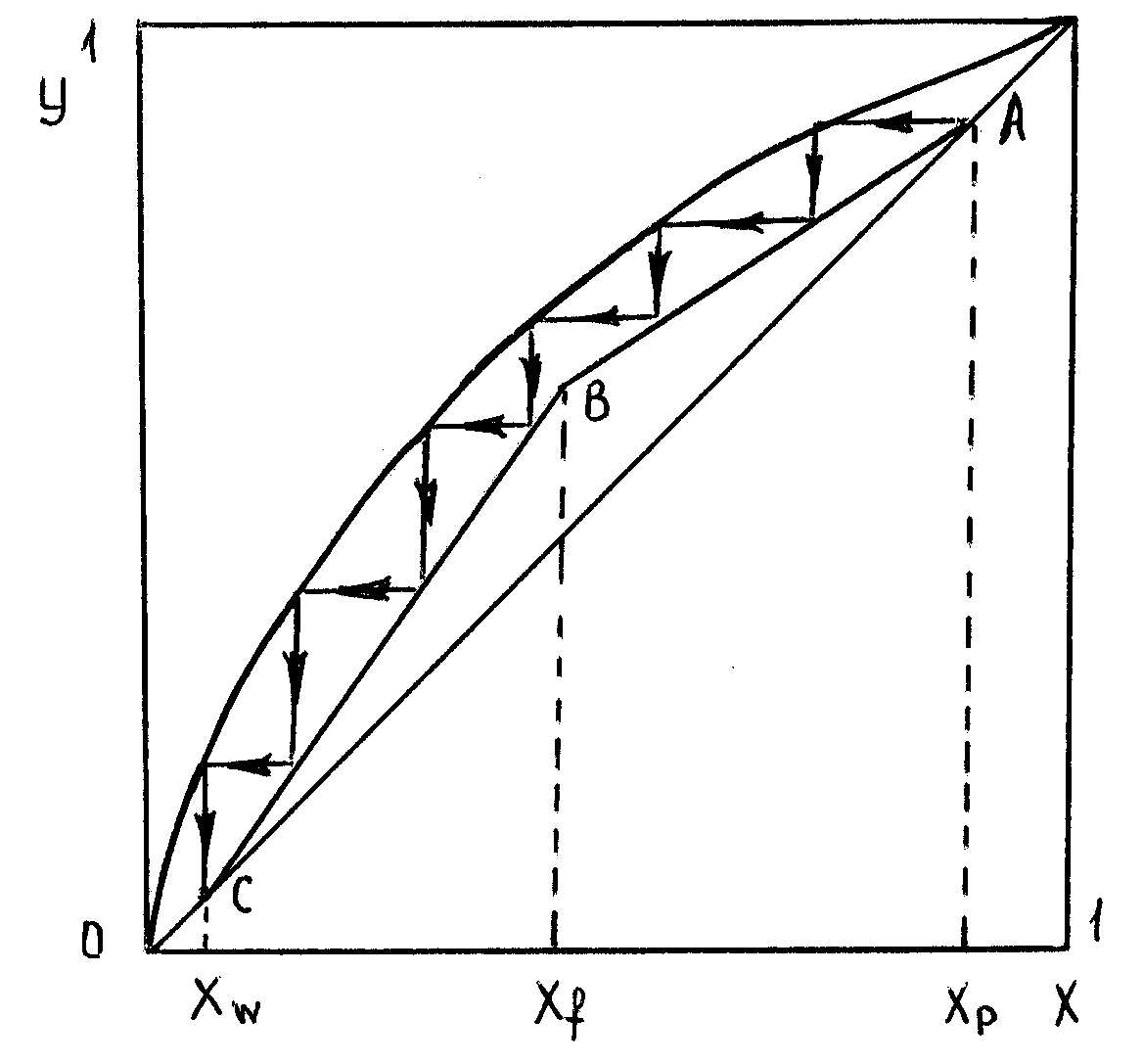

В литературе этот метод более известен как графический метод. По этому методу между линией равновесия и рабочими линиями процесса ректификации на У-Х диаграмме строят ступени в интервале изменения концентраций жидкой фазы (xw xp). Каждая ступенька состоит их горизонтального и вертикального отрезков, которые в свою очередь представляют собой предельно-возможное изменение концентраций соответственно жидкой и паровой фаз при контакте между собой. Это предельно возможное изменение концентраций фаз предполагает, что фазы покидающие данную ступень (тарелку),находятся в состоянии равновесия и, следовательно, должны иметь одинаковую температуру. Пример определения числа теоретических тарелок по методу Мак-Кеба и Тиле приведен на рис.1.4.

Рис. 1.4. Графическое определение числа теоретических тарелок

по методу Мак-Кэба и Тиле

Строить ступени можно, начиная с точки А вниз до пересечения с вертикалью, или начиная с точки С вверх до пересечения с вертикалью xw = const,или начиная с точки С вверх до пересечения с вертикалью xp = const. Однако, наиболее правильным считается, если построение начинается с точки В отдельно для верха и низа колонны, т.к. данная точка указывает точно расположение питающей тарелки. Можно считать по любому из предложенных методов. Обычно на практике рекомендуется, поскольку расхождение в расчетах незначительное, строить по первому способу, начиная с точки А, как показано на рис.1.4.

1.7. Определение числа единиц переноса

При расчете процесса ректификации иногда требуется определение общего числа единиц переноса по любой из фаз, т.е. noy или nox. Число единиц переноса, например по фазе Fy,делается известным уравнением:

(1.21)

(1.21)

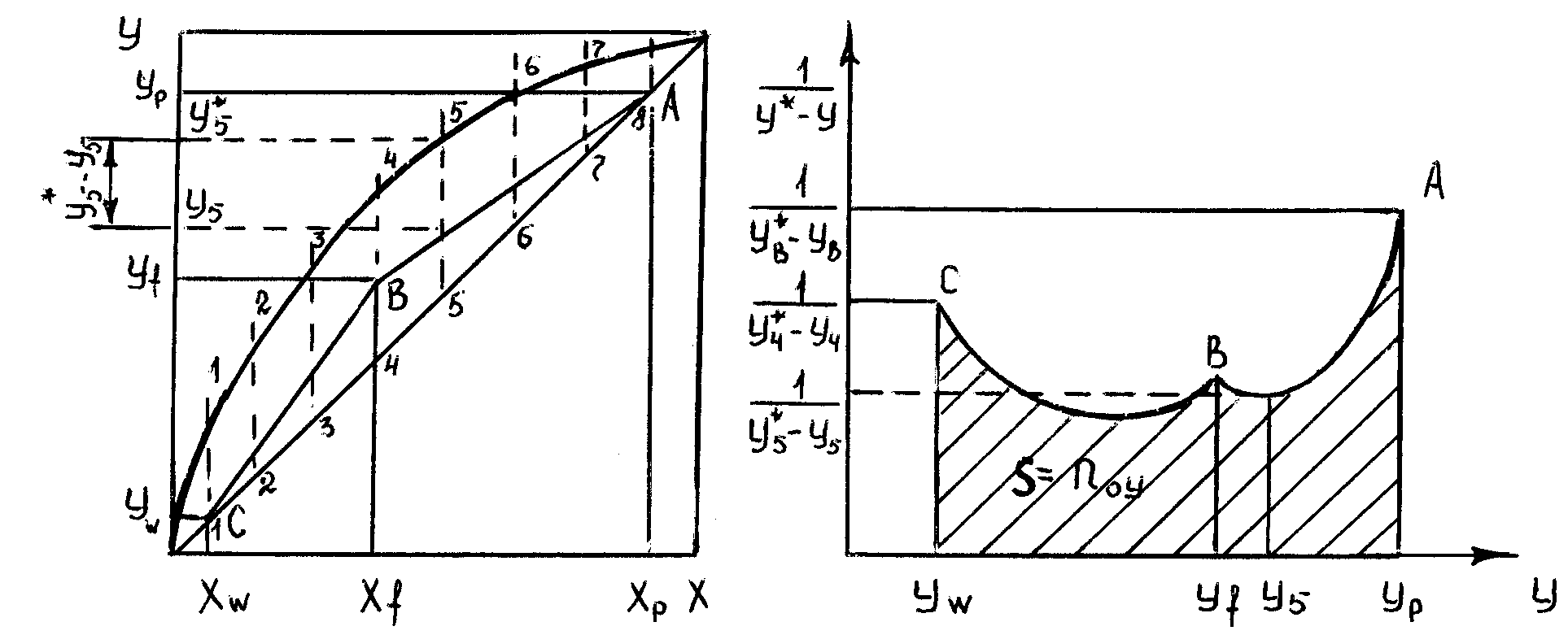

В общем случае интеграл 1.21 аналитически чаще всего не берется. Поэтому используют или графическое или численное интегрирование. Обычно на практике для определения числа единиц переноса используют метод графического интегрирования. Для этого на У-Х диаграмме (рис.1.5) в интервале от xw до xp проводят ряд вертикальных произвольных сечений и для каждого из них рассчитывается функция:

![]() (1.22)

(1.22)

Затем строится зависимость этой функции от значения рабочей концентрации паровой фазы У в интервале от yw до yp:

![]() (1.23)

(1.23)

После построения тем или иным способом рассчитывается площадь под кривой (рис.1.6.). Рассчитанная площадь под кривой соответствует искомому числу единиц переноса noy. Аналогично, если это необходимо, можно рассчитать и nox.

Рис.

1.5. К определению функции

Рис.

1.6. Графическое определение числа единиц

переноса noy

(на графике указана точка для сечения

5-5)![]()

Действительное число тарелок в ректификационных колоннах всегда больше теоретического числа, поскольку в реальных условиях равновесие фаз в результате контактного тепломассообмена на тарелках не достигается. Другими словами, коэффициент полезного действия тарелки всегда меньше единицы.

К настоящему времени известно несколько методов расчета действительного числа тарелок 1-6 . Каждый из них имеет свои преимущества и недостатки. Чаще всего используются следующие методы:

1. Аналитический метод от "тарелки к тарелке".

2. Графический метод с использованием кинетической кривой.

3. Графоаналитический с использованием понятия коэффициента полезного действия тарелки.

В данном методическом указании рекомендуется к использованию графоаналитический метод, как наиболее простой и менее трудоемкий, хотя и несколько менее точный. В соответствии с этим методом действительное число тарелок определяется по уравнению:

![]() (1.24)

(1.24)

здесь - усредненный коэффициент полезного действия тарелки для всей колонны в целом.

В свою очередь среднее значение к.п.д. тарелки рассчитывается как среднеарифметическое к.п.д. тарелок питания (верхней и нижней тарелок),т.е.

![]() (1.25)

(1.25)

здесь соответственно 1,2 и 3 -к.п.д. тарелок питания (самой верхней и самой нижней тарелок).

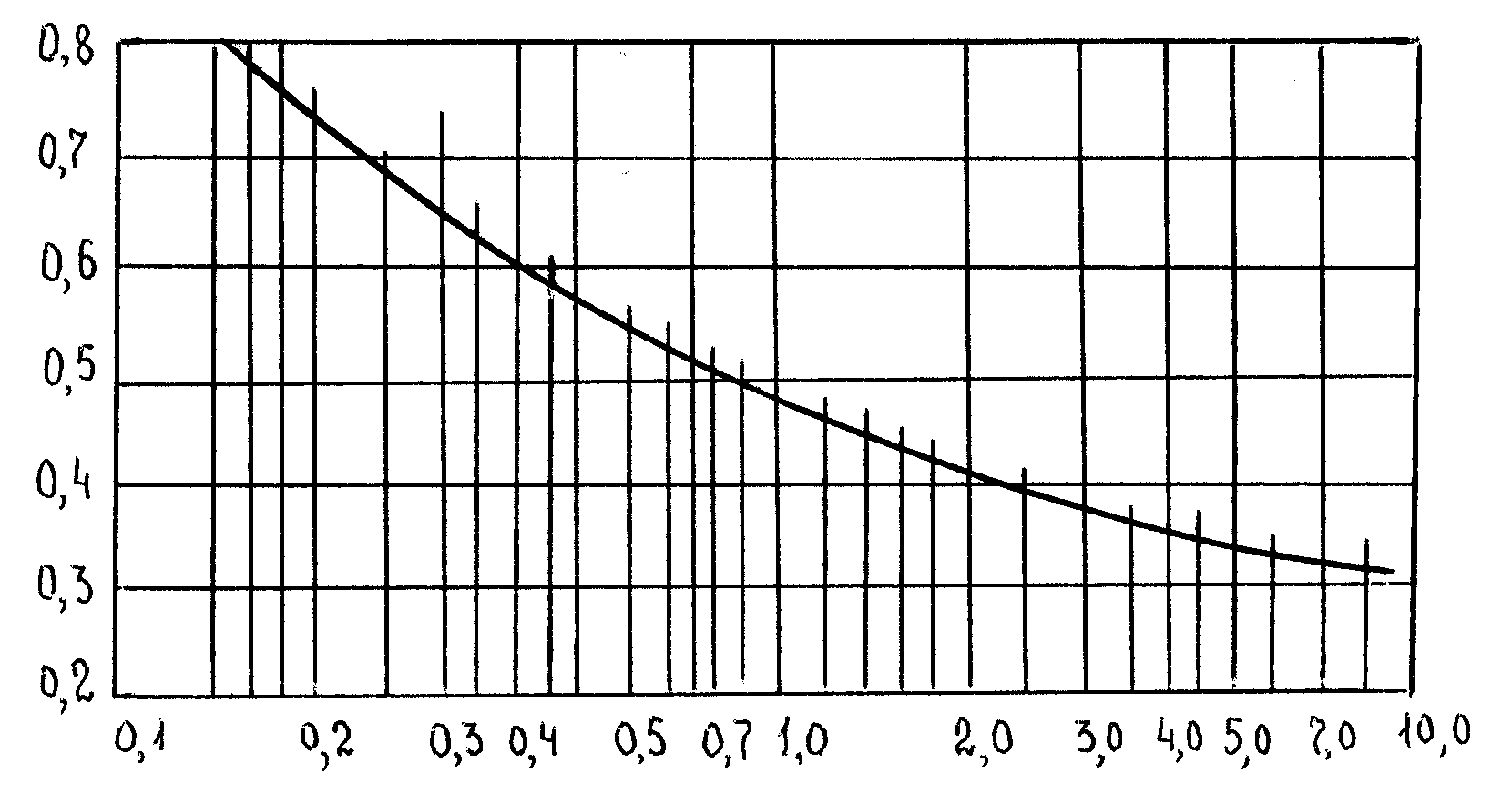

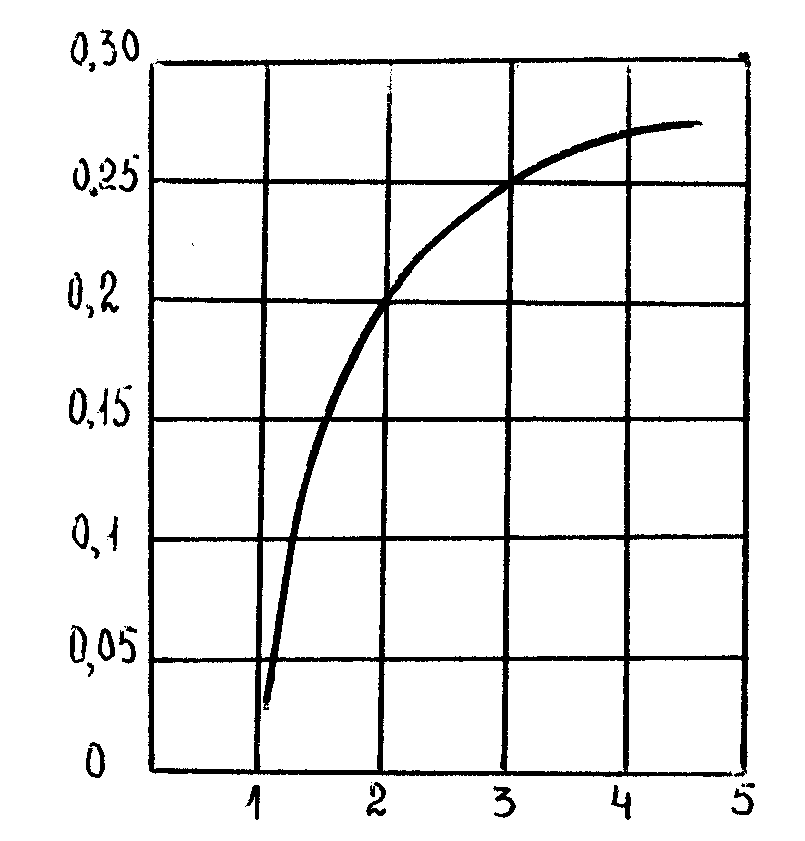

Для определения коэффициентов полезного действия тарелок используется вспомогательный график, приведенный на рис.1.7, полученный по результатам эксплуатации промышленных ректификационных колонн. По оси абсцисс на этом графике отложены произведения относительной летучести компонентов на динамический коэффициент вязкости жидкости на тарелке. Относительную летучесть компонентов определяют либо по отношению давлений насыщенных паров чистых компонентов, взятых при температурах на тарелках питания, вверху и внизу колонны:

![]() (1.26)

(1.26)

либо по уравнению:

![]() (1.27)

(1.27)

здесь y* и x* -соответственно равновесные составы паровой и жидкой фаз на соответствующих тарелках.

Рис 1.7. Диаграмма для определения коэффициента полезного действия тарелок

Для

нахождения относительной летучести по

уравнениям 1.26 или 1.27 используется t-x-y

диаграмма по которой по известным

составам фаз на тарелке питания, вверху

и внизу колонны определяется соответствующая

температура и находятся искомые величины:

![]() ,

,

![]() или y*

и x*.

или y*

и x*.

Вязкость жидкости на каждой из тарелок определяют по уравнению:

![]() (1.28)

(1.28)

С целью упрощения расчетов можно по графику, изображенному на рис.1.7 определить сразу усредненный коэффициент полезного действия для всей колонны, не рассчитывая его по уравнению 1.25. Для этого вначале определяют среднюю температуру в колонне как среднюю арифметическую между температурой верха и низа колонны:

![]() (1.29)

(1.29)

здесь tb и tn -соответственно температура верха и низа колонны, определяемая по t-x-y диаграмме. Далее по найденному значению средней температуры находят равновесные концентрации паровой и жидкой фаз по t -x- y диаграмме и по уравнению 1.27 рассчитывается средний коэффициент относительной летучести cp. После этого при этой же средней температуре tcp. рассчитывается средний коэффициент динамической вязкости смеси по уравнению 1.28 далее по графику (рис.1.7) находится средний коэффициент полезного действия тарелок. Следует учесть, что приведенная зависимость на рис.1.7 получена при эксплуатации колонн сравнительно небольшого диаметра (с длиной пути жидкости l до 0,9 м). В случае колонны большего диаметра (l> 0,9 м) рекомендуется вводить поправку:

l = (1+) (1.30)

Значение поправки для жидких смесей с . =(0,1-1,0) приведены на рис.1.8

Рис. 1.8 Зависимость поправки от длины пути жидкости на тарелке