- •Отчет по общеинженерной практике

- •Содержание

- •Введение

- •Общая часть

- •1.1. Краткая история завода

- •1.2. Назначение и работа основных и вспомогательных цехов

- •1.3. Схема движения сырья, полуфабрикатов и готовой продукции. Складское хозяйство.

- •1.4. Административная схема управления заводом

- •2. Оборудование, особенности конструкции, ремонта, при производстве изделий из пластмасс

- •2.1. Роль и место ремонтных работ технологического оборудования в производствах по переработке пластмасс

- •2.2. Основы единой системы эксплуатации и планово-предупредительного ремонта технологического оборудования.

- •2.3. Оборудование при производстве изделий из термореактивных пластмасс

- •2.4. Оборудование при производстве изделий из термопластичных пластмасс

- •3. Технологическая часть

- •3.1. Пластмассы и их основные свойства

- •3.1.1. Полиэтилен

- •3.1.2. Полипропилен

- •3.2. Технология получения изделий из пластмасс

- •3.3. Основные виды брака, их причины и способы предупреждения

- •3.3.1. Брак при литье и рекомендации по его устранению

- •3.3.1. Брак при изготовлении полых изделий и рекомендации по его устранению

- •3.4. Отходы производства и их использование

- •3.5. Организация рабочего места

- •3.6. Техника безопасности при производстве изделий из пластмасс

- •4. Технологическая оснастка при производстве изделий из пластмасс

- •4.1. Формы и их классификация

- •4.2. Описание работы оснастки

- •4.2.1. Работа литьевой формы

- •4.2.2. Работа экструзионной головки

- •4.3. Технологический процесс изготовления деталей оснастки

- •4.3.1. Заготовительные операции

- •4.3.2. Обработка на станках фрезерно-строгальной группы

- •4.3.3. Обработка деталей на станках токарной группы

- •4.3.4. Обработка деталей на станках координатно-расточной группы

- •4.3.5. Обработка деталей шлифованием

- •4.3.6. Обработка деталей на станках сверлильной группы (слесарная обработка)

- •4.3.7.Термическая обработка деталей

- •4.3.8. Гальваническая обработка деталей

- •Литература

4.3.6. Обработка деталей на станках сверлильной группы (слесарная обработка)

Сверлильный станок – это слесарный инструмент. Сверление производится для образования отверстий различных размеров и форм (конические и цилиндрические), фасонных деталей.

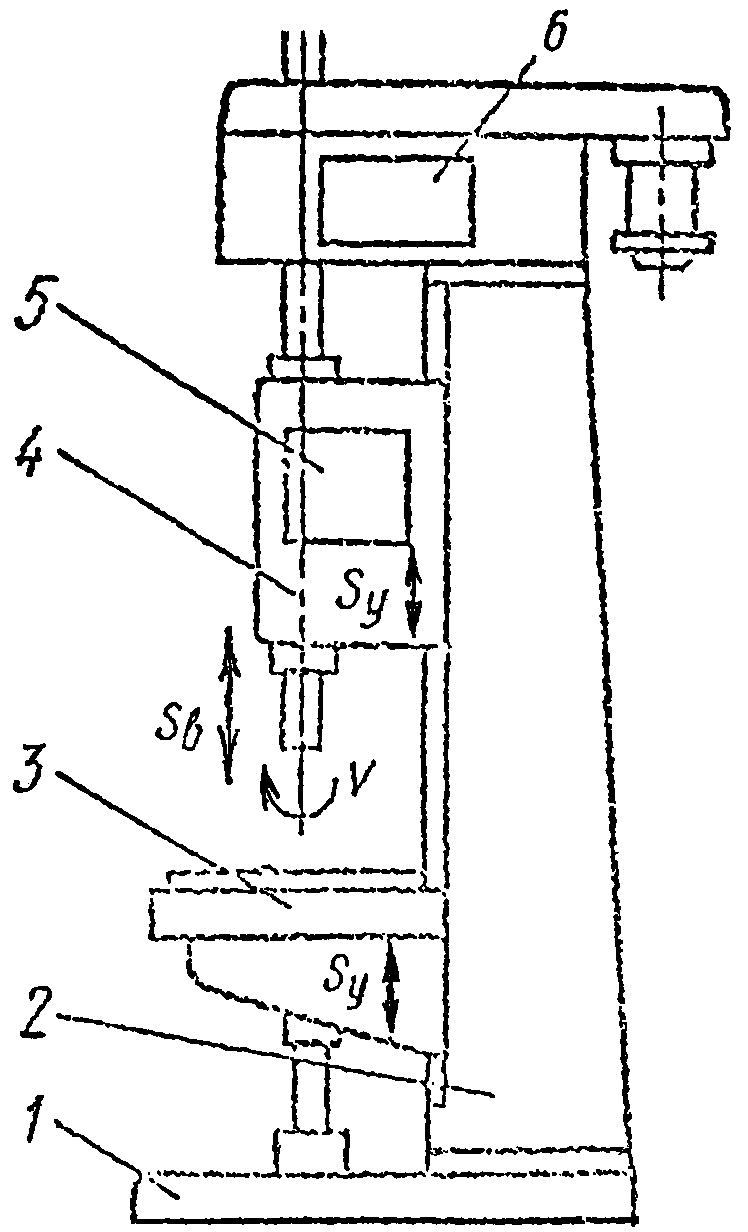

Рис. 48: Вертикальный сверлильный станок. Основные его узлы: 1 – фундаментная плита; 2 – вертикальная колонна; 3 – стол; 5 – коробка подач, в которой располагается шпиндельная головка 4; 6 – коробка скоростей. V – главное движение – вращение спирального инструмента (сверла, метчика), закрепленного в шпинделе; осуществляется от ЭД главного движения, через ременную передачу, коробку скоростей на пиноль шпинделя; Sверт – вертикальная подача – перемещение шпинделя в пиноли шпиндельной головки; осуществляется от ЭД главного движения через реечную передачу; Sу – установочная подача – перемещение стола и шпиндельной головки по направляющим станины; осуществляется вручную; совмещение оси вращения с осью отверстия осуществляется вручную перемещением заготовки.

Рис. 48. Вертикальный

сверлильный станок

Р

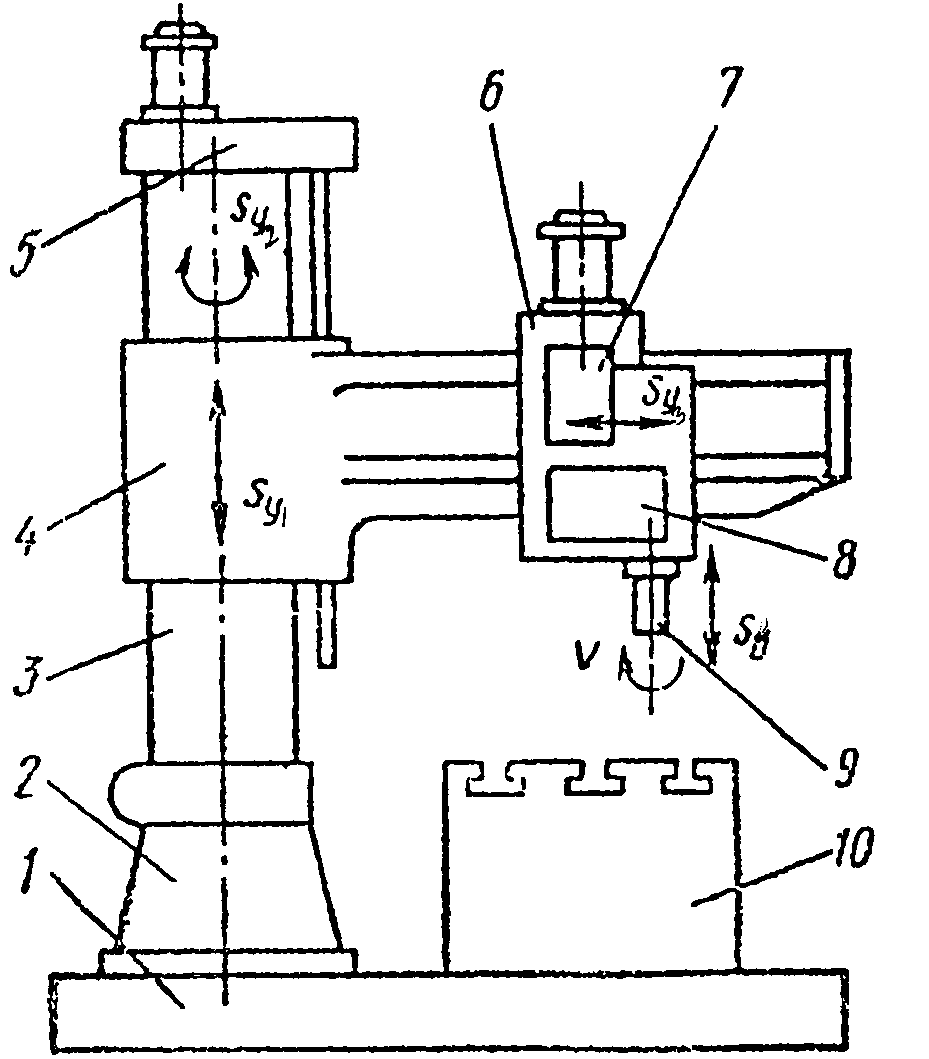

Рис. 49.

Радиально-сверлильный станок

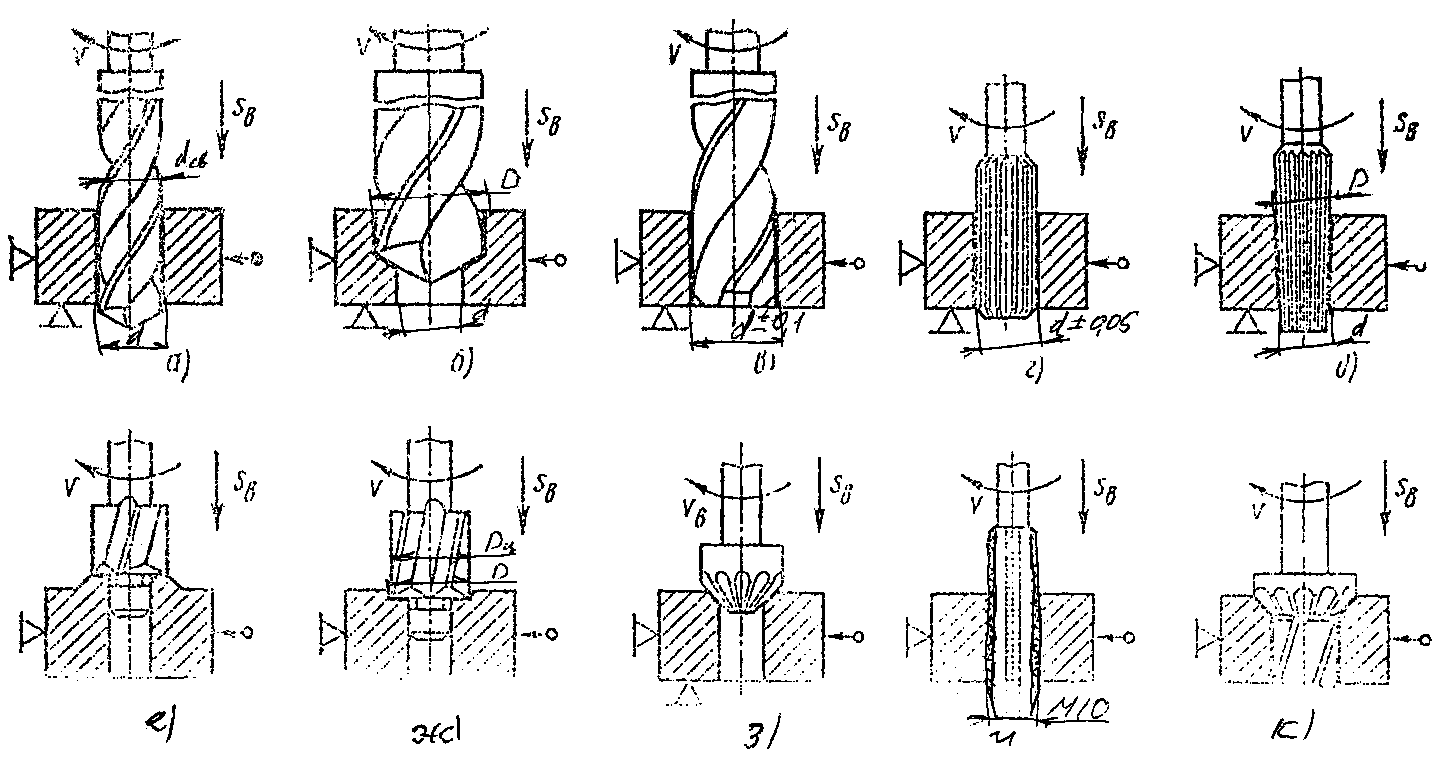

Рис. 50. Схемы

обработки на сверлильном станке

Схемы обработки на сверлильном станке:

а) сверление сквозного отверстия V + Sверт. dотв = dсв;

б) рассверливание;

в) зенкерование при помощи зенкера. Добиваются большей точности (0,1 мм);

г) развертывание при помощи развертки. Точность – 0,03-0,05 мм;

д) развертывание конических отверстий; осуществляется на небольшие углы;

е) наружное цекование при помощи цековки – изготовление опорной поверхности, перпендикулярной оси вращения;

ж) внутреннее цекование;

з) угловое цекование под определенный угол;

и) нарезание резьб метчиком – осевым инструментом;

к) обработка фасонных поверхностей, фасонных отверстий.

4.3.7.Термическая обработка деталей

Это технологический процесс, заключающийся в нагреве до определенной температуры, выдержке при этой температуре и охлаждении с определенной скоростью детали для изменения физико-механических и химических свойств детали.

Температура нагревания и время выдержки определяется в зависимости от марки материала согласно справочным данным или диаграмме железо-углерод. В зависимости от температуры и времени выдержки получаем различную структуру.

старение – это уменьшение внутренних напряжений, возникших в материале при изготовлении заготовок методами литья и штамповки, а также при снятии больших слоев при механической обработке;

отжиг – низкий (неполный) нагрев детали с последующим медленным охлаждением вместе с печью (дополнительное уменьшение напряжений). Используется дл средне- и высокоуглеродистых и легированных сталей перед механической обработкой для уменьшения твердости и увеличения обрабатываемости;

нормализация с отпуском – нагрев до определенной температуры, выдержка при этой температуре и охлаждение на воздухе. Осуществляется для снятия внутренних напряжений;

закалка – это процесс нагрева до определенной температуры, выдержки при этой температуре и быстрого охлаждения детали в охлаждающей среде (вода, масло, воздух). Температура нагревания и время выдержки определяется в зависимости от марки материала и твердости, которую нам необходимо получить. Осуществляется для придания высокой твердости и повышенных механических свойств для дальнейшей работы;

отпуск – нагрев до температуры 150-300 или 500-650 °С, выдержка при этой температуре и последующее охлаждение, быстрое или медленное. Осуществляется для увеличения ударной вязкости материала при сокращении предела прочности и уменьшении внутренних напряжений. Для поверхностной закалки используют установки ТВЧ.

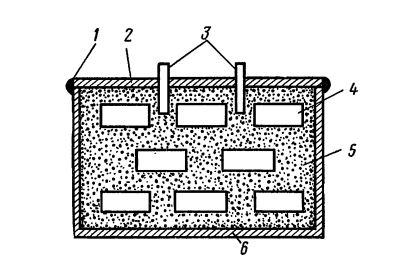

Рис. 51. Схема

цементации в твердой фазе

1 - замазка; 2 - крышка; 3 - стержни; 4 -детали; 5 - карбюризатор; 6 - цементационный ящик (помещается в шахтную печь)

Оборудование: электропечи (шахтные, камерные, вакуумные). Нагрев – при помощи электроспиралей.

Химико-термическая обработка эффективно позволяет создать в детали из низкоуглеродистой стали поверхностный слой, обладающий высокой твердостью, износостойкостью с относительно мягкой сердцевиной. Выделяют виды обработки:

- азотирование – насыщение поверхностного слоя элементом азотом. В зависимости от технологии осуществления процесса выделяют жидкий, твердофазный и газофазный процессы;

- цементация – насыщение поверхностного слоя элементом углеродом (0,5-2 мм) для последующей закалки. Осуществляется в среде карбюризатора. В зависимости от технологии осуществления процесса выделяют жидкий, твердофазный и газофазный процессы. При твердофазной цементации основная составная часть карбюризатора – древесный уголь и чугунная стружка, что позволяет закаливать детали сложной формы без окалины.

- цианирование – одновременное насыщение поверхностного слоя элементами азотом и углеродом. Обычно проводится по газофазному механизму.