- •1. Вимоги до машин і деталей. Надійність машин. Коефіцієнт запасу міцності. Критерії працездатності та розрахунку деталей машин.

- •2.Призначення та класифікація механічних передач.

- •2. Основний тип I елементи зварювальних зєднань

- •8. Заклепкові з’єднання. Класифікація заклепкових з’єднань.

- •9. Клеєві з’єднання. Клеєві зєднання

- •10. Розрахунок на міцність зварювальних і заклепкових з’єднань.

- •11. Різьбові з’єднання. Конструктивні форми різьбових з’єднань. Стандартні кріпильні вироби. Розрахунок різьбових з’єднань. Види різьбових з'єднань

- •[Ред.]За видом різі

- •11. Шпонкові і шліцьові з’єднання. Типи шпонкових з’єднань. Добір шпонок.

- •12.Призначення, конструкції і матеріали валів і осей.

- •13. Будова, призначення, типи, застосування підшипників ковзання та кочення. Основні типи підшипників

- •2. Підшипники кочення

- •3.1. Класифікація

- •Достоинства

- •3.3. Недоліки

- •[Ред.]Сполучні муфти

- •[Ред.]Муфти приводів

- •[Ред.]Різновиди муфт за використанням

- •Розрахунок втулкових муфт [ред.]Муфти із штифтовим з'єднанням (тип 1)

- •[Ред.]Муфти із шпонковим з'єднанням

11. Різьбові з’єднання. Конструктивні форми різьбових з’єднань. Стандартні кріпильні вироби. Розрахунок різьбових з’єднань. Види різьбових з'єднань

Болтове з'єднання |

Гвинтове з'єднання |

Шпилькове з'єднання |

[Ред.]За видом різі

У різьбових з'єднаннях використовується метрична і дюймова різь різних профілів в залежності від технологічних завдань з'єднання. Різь, утворена на циліндричній/конічній поверхні, називається циліндричною/конічною.

Залежно, від призначення різьби і різьбові з'єднання поділяють на три групи:

кріпильні;

кріпильно–ущільнювальні;

спеціальні.

Контур перерізу різьби в площині, яка проходить через її вісь (вісь гвинта), називається профілем різьби. Розрізняють п’ять основних профілів різьби:

трикутна;

упорна;

трапецоїдна;

прямокутна;

кругла.

Якщо на видимій частині циліндра (конуса) гвинтова поверхня піднімається зліва направо, то різьбу називають правою, а якщо справа наліво, то лівою.

Залежно від кількості витків, які виходять з основи циліндра, різьби бувають:

однозахідні;

двозахідні;

багатозахідні.

[ред.]За видом різьбових деталей

Різьбові з'єднання за видом з'єднувальних деталей поділяються:

болтове з'єднання;

гвинтове з'єднання;

шпилькове з'єднання.

[ред.]Характеристики різьбових з'єднань

[ред.]Переваги

До переваг різьбових з'єднань відносяться:

технологічність;

взаємозамінність;

універсальність;

надійність;

масовість.

[ред.]Недоліки

До недоліків різьбових з'єднань слід віднести:

самовідгвинчування при перемінних навантаженнях, що вимагає застосування спеціальних засобів стопоріння.

отвори під кріпильні деталі як різьбові так і гладкі викликають концентрацію напружень у матеріалі скріплюваних деталей.

для ущільнення (герметизації) з'єднання необхідно використовувати додаткові технічні рішення.

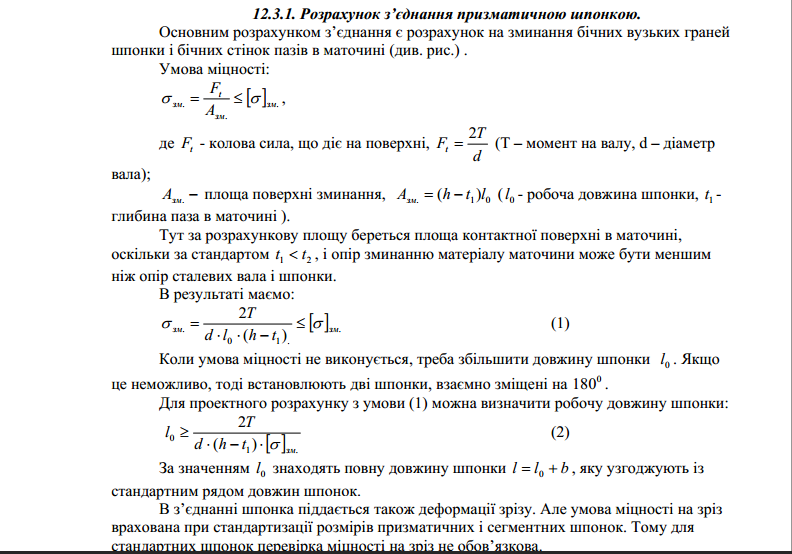

11. Шпонкові і шліцьові з’єднання. Типи шпонкових з’єднань. Добір шпонок.

Шпонка – деталь, яка встановлюється в пазах двох деталей, що стикаються, та перешкоджає відносному повороту чи зсуву цих деталей. Оцінка з'єднань призматичними шпонками і їхнє застосування Призматичні шпонки широко застосовують у всіх галузях машинобудування. Переваги:

простота конструкції,

низька вартість .

Недоліки:

послаблення валу і маточини шпонковими пазами;

концентрація напружень у зоні шпонкової канавки

міцність з'єднання нижче міцності вала і маточини (при перехідних посадках або посадках із зазором)

труднощі забезпечення їхньої взаємозамінності (необхідність пригону або підбора шпонки по пазу, що обмежує їх застосування у крупносерійному і масовому виробництві)

Тому шпонкові з'єднання не рекомендують для швидкохідних динамічно навантажених валів. Пригоном прагнуть забезпечити стійке положення шпонки в пазах, тому що перекіс (вивертання) шпонки значно послабляє з'єднання. Сегментна шпонка з глибоким пазом у цьому відношенні має перевагу перед простою призматичною шпонкою. Її воліють застосовувати при масовому виробництві. Всі основні види шпонок можна розділити на:

клинові врізна (ГОСТ 8791-68), створює напружений стан за верхньою та нижньою гранями шпонки і передає крутний момент за рахунок сил тертя на них,

призматична звичайна з округленими кінцями (ГОСТ 8789-68), сприймає навантаження бічними гранями.

призматична напрямна врізна із закріпленням на валу (ГОСТ 8790-68), допускає переміщення маточини вздовж осі валу,

сегментна (ГОСТ 8794-68),

кругла (не стандартизована)

Розміри шпонок і допуски на них стандартизовані. З'єднання клиновими шпонками (наприклад, урізною клиновою шпонкою) характеризується вільною посадкою маточини на вал (із зазором); розташуванням шпонки в пазу з зазорами по бічних гранях, пов’язаною з технологічними труднощами. (робітниками є широкі грані шпонки); передачею обертаючого моменту від вала до маточини в основному силами тертя, що утворяться в з'єднанні від запресовування шпонки. Запресовування шпонки зміщає центри вала і маточини на деяке значення А, рівне половині зазору посадки і деформації деталей. Цей зсув викликає дисбаланс і несприятливо позначається на роботі механізму при великих частотах обертання. Клинова форма шпонки може викликати перекіс деталі, при якому її торцева площина не буде перпендикулярна осі вала. Обробка паза в маточині з ухилом, рівним ухилові шпонки, створює додаткових технологічних труднощів і часто вимагає індивідуального пригону шпонки по пазу. Такий пригін зовсім неприпустимий в умовах масового виробництва. Ці недоліки послужили причиною того, що застосування клинових шпонок різко скоротилося в умовах сучасного виробництва. З’єднання призматичними шпонками ненапружене. Воно вимагає виготовлення вала й отвору з великою точністю В багатьох випадках посадка маточини на вал виробляється з натягом. Тип з’єднання

вільне (для направляючих шпонок)

нормальне(для крупносерійного та масового виробництва)

щільне(для одиничного та серійного виробництва)

У випадку, коли не можна забезпечити міцність шпонкових з'єднань деталей із валами, використовують зубчасті зєднання.

Шліцьове з'єднання утворюється за наявності зубців на валі і внутрішніх зубців в отворі маточини.

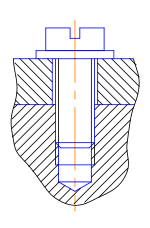

Всі розміри зубчастих з'єднань і допуски на них стандартизовані. За формою профілю шліців (зубців) з'єднання поділяються на три типи: прямобічні, евольвентні та трикутні. Найпоширеніші зубчасті з'єднання з прямобічними (ГОСТ 21425-75) (рис. 12.4) і евольвентними (ГОСТ 6033-80) (рис. 12.5, а, б) профілями зубців. З'єднання з трикутним (рис. 12.5 в) профілем зубців застосовують в основному як нерухомі, при невеликих обертових моментах.

У прямобічних зубчастих з'єднаннях застосовують три способи центрування отвору маточин на зубчастому валі:

а

- по зовнішньому діаметру шліців ![]() ,

при цьому по внутрішньому діаметру

,

при цьому по внутрішньому діаметру ![]() буде

радіальна щілина;

буде

радіальна щілина;

б - по внутрішньому діаметру , при цьому по діаметру буде радіальна щілина;

в

- по бокових гранях зубців ![]() ,

тоді щілини будуть по обох

діаметрах

і

(відповідно

рис. 12.4, а, б, в).

,

тоді щілини будуть по обох

діаметрах

і

(відповідно

рис. 12.4, а, б, в).

Рис. 12.4. Прямобічні шліцьові з'єднання

Стандартом

(ГОСТ 1139-80) передбачено три серії з'єднань

(легка, середня і важка), які різняться

за висотою і кількістю зубців ![]() .

У з'єднаннях важкої серії зубці вищі, а

їх кількість більша, ніж у з'єднанні

середньої і легкої серій.

.

У з'єднаннях важкої серії зубці вищі, а

їх кількість більша, ніж у з'єднанні

середньої і легкої серій.

Центрування по застосовують для рухомих з'єднань з високою твердістю маточини (отвір обробляють круглим шліфуванням) та при довгих валах, коли виникає небезпека скривлення після термообробки.

Центрування по застосовують при великих знакозмінних і ударних навантаженнях (наприклад, в карданних валах авто і тракторів). Домогтися високої точності центрування при цьому неможливо, а тому він застосовується рідко.

Зауважимо, що центрування по діаметрах і забезпечує точну співвісність вала і маточини (втулки) в порівнянні з центруванням по бокових гранях . Центрування по бокових гранях забезпечує рівномірніший розподіл навантаження між шліцами. Вибір діаметра центрування (зовнішнього або внутрішнього) здійснюють, виходячи з технологічних умов.

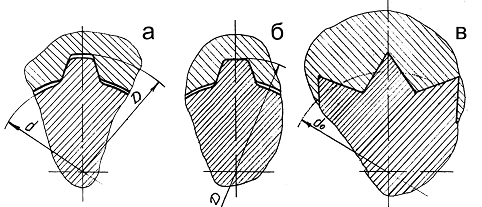

З'єднання евольвентними шліцами виконують з центруванням по бокових гранях (рис. 12.5, а) та по зовнішньому діаметру вала (рис 12.5, б). Перевага надається першому способу центрування. Евольвентні зубці виготовляються на зубонарізних верстатах з високою точністю. Висока міцність (завдяки значній кількості шліців і западин) забезпечує їх широке застосування. Евольвентні зубці поряд з прямобічними застосовують і в рухомих з'єднаннях.

Рис. 12.5. Евольвентні та трикутні шліцьові з'єднання

З'єднання з трикутними зубцями не стандартизовані, їх застосовують в основному як нерухомі при тонкостінних втулках і обмежених габаритних розмірах по діаметру. Ці з'єднання мають велику кількість дрібних зубців (до 70). Часто буває, коли внаслідок технологічних труднощів трикутні зубці заміняють дрібними евольвентними зубцями.

Порівняно зі шпонковими переваги шліцьового з'єднання такі:

1) деталі краще центруються на валах і мають краще напрямлення при їх вісевому переміщенні;

2) зменшується кількість деталей з'єднання (всього дві деталі), а в шпонковому - три, чотири;

3) при однакових ґабаритах допускають передачу великих обертових моментів за рахунок збільшення поверхні контакту;

4) забезпечується висока надійність, особливо при динамічних та реверсивних навантаженнях внаслідок рівномірного їхнього розподілу між шліцами;

5) зубці мало ослабляють вал, а тому шліцьовий вал можна розраховувати на міцність так само, як і гладкий;

6) довжина маточини суттєво зменшується.

Недоліком шліцьових з'єднань в порівнянні зі шпонковими є складна технологія виготовлення, а, отже, і вища вартість.

Основними критеріями роботоздатності зубчастих з'єднань є опір робочих поверхонь зубців зминанню і стійкість проти спрацювання.