Министерство Образования и науки Российской Федерации

Государственное образовательное бюджетное учреждение

Высшего профессионального образования

Пермский национальный исследовательский

политехнический университет

Аэрокосмический факультет

Кафедра «Технология, конструирование и автоматизация в специальном

Машиностроении»

РЕФЕРАТ

На тему «Технологии размерной обработки с наращиванием конечного объёма детали»

По курсу : « Технологические процессы в машиностроении»

Составил: студент группы ТКА-11 Конев М.С.

Принял: преподователь Ярушин С.Г.

2012

Содержание

Субтрактивный и Аддитивный методы обработки………………….3

Метод наплавки……………………………………………………...…...4

Способ формообразования оплавлением……………………………...5

Способ многофазного отверждения струи MJS……………………....6

Лазерный синтез металлов…………………………………………...…7

DMD-технология……………………………………………………..….10

Список литературы……………………………………………………..14

Субтрактивный и Аддитивный методы обработки.

Традиционные Методы размерной обработки, основанные на уменьшении теми или иными методами конечных размеров и объёмов детали относительно исходной заготовки нызывают субтрактивными .

Аддитивными процессами называют технологические процессы основанные на том , что конечный объём и размеры детали превосходят начальный, либо исходный заготовки в принципе нет. Так же к данным процессам относят нанесение на исходную заготовку различного рода покрытий, например плазменных , гальванических и наплавку.

Метод наплавки

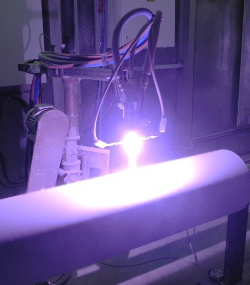

Наплавка покрытий - это процесс нанесения покрытия из расплавленного материала на разогретую до температуры плавления поверхность восстанавливаемой детали.

Покрытия, полученные наплавкой, характеризуются отсутствием пор, высокими значениями модуля упругости и прочности на разрыв. Прочность соединения этих покрытий с основой соизмерима с прочностью материала детали.

Если в машиностроительном производстве наплавку применяют для повышения износостойкости трущихся поверхностей, то в ремонтном производстве в основном для проведения последующих работ по восстановлению расположения, формы и размеров изношенных элементов. Восстановительная наплавка при этом обеспечивает также получение новых свойств поверхностей: коррозионной, эрозионной, кавитационной. износо-, жаростойкости и др.

Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев. Толщина слоя наплавки может изменяться в широких пределах - от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла.

Поэтому при наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

Способ формообразования оплавлением

Формообразование детали по способу FDM (Fused Deposition Modeling) происходит с помощью установки.

Намотанная на бобину 8 проволока с помощью прижимных роликов привода 7 подводится к соплу 5, управляемому от координатного механизма головки 6 . Устройством нагрева 9 проволока в голове 6 доводится до состояния, близкого к температуре плавления. В нагревающем сопле 5 материал переходит в жидкое состояние, выдавливается на предыдущий слой формируемой детали 3 и , схватываясь с ним, затвердевает. Причём расстояние между вершиной фокусировки и наносимым слоем способствует получению требуемого профиля детали в плане. В общем случае толщина слоя при этом способе может быть в пределах 0.025-1.25 мм, стенки -0.22-6 мм. После окончания изготовления одного слоя платформа 1 опускается и начинается формирование следующего. Для укрепления построенной слоями детали используют при необходимости опорные конструкции из полистирола. Применяемые материалы – термопласты, металлы. Этот способ во многом напоминает наплавку. Один из существенных недостатков метода – невозможность получения внутренних полостей заготовки. По совокупности признаков способ FDM вряд ли будет иметь существенное значение для машиностроения.