- •Введение.

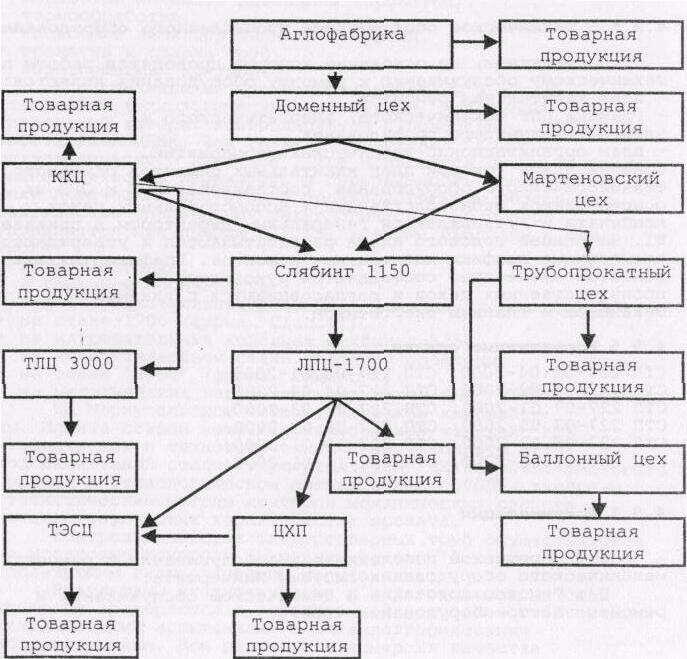

- •1.Краткая характеристика все основных цехов оао ммк им. Ильича. Их взаимосвязь и схема грузопоток.

- •2.Краткая техническая характеристика оборудования листопрокатного цеха 1700.

- •2.1.Перечень участков и отделений листопрокатного цеха 1700, сортамент и заготовка стана.

- •2.2.Технологический процесс прокатки в условиях лпц-1700.

- •2.3.Мероприятия по охране труда, технике безопасности и окружающей среды.

- •3.Мероприятие по ликвидации “узких” мест и перспектива развития.

- •4.Экономика, организация и планирование.

- •4.1.Калькуляция себестоимости одной тонны проката.

- •4.2.Штатное расписание участка стана“ ншпс- 1700”

- •С труктура управления цехом. Список литературы:

1.Краткая характеристика все основных цехов оао ммк им. Ильича. Их взаимосвязь и схема грузопоток.

ОАО ММК им. Ильича применяются следующие специальные процессы:

производство агломерата;

выплавка чугуна и стали;

разливка стали в изложницы и на МНЛЗ;

обработка металлов давлением (прокатка);

термообработка,

нанесение антикоррозионных покрытий;

прокатка и сварка труб;

неразрушающий контроль.

Все специальные процессы разработаны и для них утверждены технологические инструкции, выполнение требований которых контролируется руководством ОТК и работниками ЦЛМК. Все ТИ включают раздел "Контроль технологического процесса", где приводятся схемы контроля технологических параметров и периодичность проверки знаний технологических инструкций производственным персоналом. Большинство специальных технологических процессов управляется при помощи АСУ ТП, которые внедрены в том числе: на аглофабрике, в доменном производстве, в кислородно-конвертерном цехе (плавка, доводка, МНЛЗ), на стане-1700 (фирма "КЛЕСИМ"), на нагревательных колодцах слябинга-1150, на четырехклетевом стане холодной прокатки, на стане "3000" (фирма "Сименс"), на методических нагревательных печах ЛПЦ "ЗООО".

На Мариупольском металлургическом комбинате им. Ильича создан компьютеризированный комплекс НМК механических и технологических свойств полосы холоднокатаной стали, осуществляется УЗК качества листового проката в технологическом потоке стана "ЗООО", внедрены статистические методы контроля механических свойств и металлографических характеристик проката.

Контроль качества электросварных труб осуществляется на установке контроля вихревыми токами "Династат ДСП-100" с последующим гидравлическим испытанием.

Результаты статистических и неразрушающих методов контроля проверяются с определенной периодичностью прямыми механическими испытаниями и металлографическими исследованиями. Все результаты контроля качества выпускаемой продукции и технологических параметров документируются и хранятся.

Аглофабрика комбината – крупнейшая в Украине и в Европе, в составе 12 агломашин, полностью обеспечивает подготовленным сырьем свой доменный цех и частично соседний металлургический комбинат “Азовсталь”. Производство агломерата осуществляется на высоком технологическом уровне. Технологический прочес производства агломерата механизированы и автоматизированы. Все производственные процессы постоянно совершенствуются, а оборудование модернизируются. При этом особое внимание уделяется снижению вредных выбросов в атмосферу и водную среду. Совершенная технология производства позволяет утилизировать в шихте аглофабрики все образующие на комбинате мелкодисперсные железосодержащие отходы, шламы доменного, сталеплавильного и прокатного производства, колошниковую пыль и т.п. и при этом обеспечить высокое качество агломерата.

Доменный цех имеет пять доменных печей, четыре разливочные машины и отделение десульфурации чугуна в ковшах. Выплавляемый чугун направляется в сталеплавильные цехи комбината, и частично сливаются на разливочные машины для продажи в виде "чушек". Использование в дутье кислорода и природного газа, высокотемпературные воздухонагреватели, автоматическая шихтоподача с отсевом мелочи агломерата перед загрузкой, современные загрузочные устройства, система гидроуборки и эффективной вентиляции подбункерных помещений. Механизация горных операций позволяли обеспечить высокий уровень технологии выплавки чугуна и нормальные условия труда персонала.

Выплавляемый предельный чугун имеет низкое содержание вредных примесей: фосфора и серы, что позволяет применять его для выплавки самых ответственных марок стали и широко использовать в линейном производстве машиностроительных предприятий. По желанию потребителя, содержание серы в чугуне путем обработки на установке десульфурации может, доведено до тысячных долей процента.

Мартеновский цех это три печи по 900 тонн и три печи по 650 тонн – является крупнейшим в государстве, специализируется на выплавке как углеродистых, так и низколегированных марок стали. Вся сталь разливается в слитки массой от 19 до 24 тонн. Печи оборудованы установками для непрерывного замера температуры стали по ходу доводки, а в сталеразливочных ковшах впервые использована наливочная футеровка огнеупорными материалами. Впервые в мировой практике на этих печах при использовании содовых кислородных фурм достигнуто рекордное годовое производство на одной печи – более 1 мин. тонн стали при часовой производительности 215,5 т/ час. Большая единичная мощность агрегатов не послужила препятствием для освоения производства низколегированных сталей, которые широко используются при производстве сварочных труб большого диаметра и других изделий ответственного назначения.

Кислородно-конверторный цех – три конвертора по 160 т каждый. Цех специализируется на выплавке как углеродистых (в т.ч. автолиста), так и низколегированных (в т.ч. для сварочных труб) сталей. Вся сталь ответственного назначения разливается на машинах непрерывной разливки стали. В технологии широко используются средства для внепечной обработки чугуна и стали. Десульфурация, модифицирование, микролегирование и легирование стали, осуществляется использованием шлакообразующих смесей, а также вводом с помощью трайб-аппаратов порошковой проволоки в ковш со сталью. Технологический процесс проведения плавки осуществляется на базе экспресс контрольного и информационного обеспечения с использованием современной техники. В цехе впервые в мире была разработана и внедрена технология факельного торкретирования футеровки конверторов. Позволившая значительно повысить ее стойкость.

Обжимной цех – "Слябинг-1150" имеет 52 нагревательных колодца с центральным отоплением, обжимную универсальную прокатную клеть – 1200, пресс ножницы. Цех специализирован на производстве как передельной, так и товарной катаной заготовки прямоугольного сечения 130-220х 1000-1540мм, длиной 3.6-8,5 м. из низколегированной и малоуглеродистой стали.

Цех с непрерывным широкополосным станом “1700” горячей прокатки имеет пять четырехзонных методических печей, шесть клетей (в т.ч. четыре универсальных) в черновой и шесть в чистовой группах, три моталки, два агрегата поперечной резки полосы на листы, один агрегат продольной резки. Цех постоянно реконструируется. В чистовой группе установлены системы автоматического регулирования толщины, поперечной разнотолщинности и планшетности полосы, уровень которых превышает требования не только отечественных, но и лучших зарубежных стандартов. Оценка механических свойств готовой продукции производится как традиционными методами, так и непосредственно в потоке агрегатов резки с применением приборов неразрушающего контроля. При этом осуществляется сплошной контроль механических свойств по длине полос. Цех производит из малоуглеродистых и низколегированных марок стали горячекатаные полосы толщиной 2.0-8.0 мм, шириной 1000-1500 мм в рулонах и листах длиной 2000-6000 мм, (листы могут быть с чечевичным рифлением). Имеется возможность резать вышеуказанные полосы на более узкие шириной 185 –626 мм.

Цех холодной прокатки имеет в своем составе два непрерывных травильных агрегата, непрерывный четырехклетьевой и дрессировочный станы, термические отделения с одностопными кол паковыми печами для проведения отжига в среде защитного газа, два агрегата поперечной резки полосы на листы, два агрегата непрерывного оцинкования полосы, агрегат продольной резки, четыре агрегата порезки полосы на узкую ленту, агрегат комбинированной резки, агрегат комбинированного травления полосы. Цех производит из малоуглеродистой и низколегированной стали следующие виды продукции:

горячекатаные травленые полосы толщиной 2.0-4.5 мм, шириной 1000-1400 мм., а также шириной 600 и 650 мм, лист размером 2.0-4.5х1000-1400х2000-3000 мм;

холоднокатаные полосы толщиной 0.5-2.0х1000-1350мм, а также шириной 100-500 м в рулонах, листы размером 0.5-0.2х1000-1350х2000-3000мм;

холоднокатаные и оцинкованные ленты размером 0.5-1.0х20-60мм;

оцинкованные полосы толщиной 0.5-1.5 мм, шириной 1000-1300 мм в рулонах и листы длиной 2000 и 2500. Для контроля металлопроката в цехе наряду с традиционным методом используется неразрушающий контроль металлопроката непосредственно в потоке агрегатов резки и оцинкования.

Цех с толстолистовыми двухклетевым прокатным станом “3000” –имеет четыре семизонные методические печи с шагающими балками, двухклетевой прокатный стан “3000”, агрегаты для правки, порезки, абразивной зачистки листов и неразрушающего контроля. Автоматические системы с высокой точностью управляют процессом нагрева заготовки, температурно-деформационным и скоростным режимом прокатки. Благодаря регламентированным режимам прокатки цех производит листы из малоперлитных ниобий и ванадийсодержащих сталей с высокими характеристиками прочности и вязкости для трубной промышленности, а также высококачественные листы из судовой и других конструкционных сталей. Ультразвуковой контроль в потоке гарантирует надежность металлопроката. Размеры толстых листов, прокатываемых на стане“3000”: 9-25х1500-2700х6000-11800 мм.

Комбинат имеет возможность также производить двухслойную коррозионно-стойкую листовую сталь с плакирующим слоем из нержавеющей стали, Размеры двухслойных листов: 8-30х1000-2100х6000-11500. Цех оборудован современными средствами для проведения всех видов испытаний готовой продукции. Комбинат может производить продукцию, которая по характеристике соответствует и, в ряде случаев, превышает требования стандартов технического развитых стран. Продукция цеха сертифицирована классификационными обществами: Регистрами Ллойда (Англия, Германия), АБС (США), ТЮФ (Германия).

Трубопрокатный цех оснащен двумя методическими печами с наклонным подом, прошивным станом, двумя пильгерными станами, подогревательной печью, калибровочным станом, элонгатором, правильным прессом, оборудованием для механической обработки и нарезки концов труб и муфт, двумя гидравлическими прессами. Цех производит из углеродистых и легированных сталей трубы для изготовление баллонов различного назначения. Предельные размеры труб нефтяного сортамента: наружный диаметр 219-325 мм, толщина стенки 8-20 мм, а трубы, предназначенные для втулок грязевых насосов, имеют толщину стенки 24-80. Размеры утяжеленных бурильных труб: диаметром 178мм, толщиной стенки 44-49 мм.

Баллонный цех – единственный в Украине и самый крупный в СНГ цех по производству баллонов средней емкостью 20-80 л. из углеродистых и легированных марок стали для различных сжатых газов на рабочее давление от150до 630 бар.

Имеет единственная в СНГ линии по производству баллонов для метана, используемого в качестве моторного топлива для крупных автомобилей.

Трубоэлектросварочный цех является одним из самых современных в мире, имеет два трубосварочных агрегата для производства сварных прямошовных труб диаметром от 20 до 114 мм и толщиной стенки от 1 до 5 мм. ,как из черного металла, так и оцинкованного, а также для производства профилей различной формы. Контроль качества труб производится непосредственно в технологическом потоке с помощью систем и приборов неразрушающего контроля.

рис.1 Технологическая схема движения металла.