Экзаменационные вопросы по курсу «Механика и технологии»

Ответы по механике, сколько нашла, на остальное терпения не хватило, еще там надо будет подкорректировать то, что есть, но это после консультации. Кто, что найдет, исправьте и выложите.

1.Звенья и кинематические пары механизмов.

Звенья – твердые тела, участвующие в заданном преобразовании движения. Звеньев может быть одно или несколько, подвижно соединенных между собой деталей.

Различают:

- Входные (ведущие) звенья, получившие движение от внешних источников энергии

- Ведомые (выходные или рабочие), совершающие требуемое движение, которое получают с помощью механизма. (все остальные подвижные звенья, получившие определенное движения от ведущего звена):

а) упругие звенья (пружины, мембраны, металлы)

б) гибкие (пасеки, ленты)

Кинематические пары - соединение двух звеньев (твердых тел), допускающее их заданное относительное движение.

Порядок класса соответствует числу ограниченных движений.

Число условий связи не может быть меньше единицы, иначе звенья не соприкасаются и кинематическая пара перестает существовать.

По признакам:

а) В зависимости от числа отнятых кинематической парой независимых возможных перемещений звеньев, т.е. от числа отнятых степеней свободы, пары делятся на пять классов.

Порядок класса соответствует числу ограничений движения.

б) По характеру относительного движения звеньев кинематические пары делят на:

- плоские (относятся только пары 5-го, 4-го классов, и точки звеньев могут двигаться в одной или параллельных плоскостях)

- пространственные (пары описывают пространственные кривые)

в) По характеру соприкосновения звеньев в кинематической паре (сопряжения) последние делят на:

- низшие – пары, в которых соприкосновение звеньев происходит по поверхности. Преимущества: Способны воспринимать и передавать значительные нагрузки при меньшем износе.

- высшие – пары, в которых соприкосновение звеньев происходит по линии ( прямая) или в точке. Преимущества: Возможность воспроизводить достаточно сложные относительные движения, меньше потери и трения. Образуются боковыми поверхностями зубьев колес, находящихся в зацеплении, роликами фрикционных передач, кулачком и толкателем.

г) По способам замыкания, т.е. обеспечения постоянного соприкосновения элементов, кинематические пары классифицируют на:

- геометрические незамкнутые (силовые) – пара существует за счет прижатия одного звена к другому, силами тяжести, упругости пружин.

- геометрически замкнутые - соприкосновение звеньев обеспечивается геометрическими формами элементов

2.Кинематические цепи. Степень подвижности механизмов.

Кинематические цепи - звенья соединяются с помощью кинематических пар в кинематические цепи. В зависимости от характера движения звеньев различают:

- плоские - образуются звеньями, совершающими плоское движение

- точки звеньев пространственных цепей описывают пространственные траектории.

Также кинематические цепи делятся на:

- простые (замкнутые) – все звенья входят не менее чем в две кинематические пары.

- сложные (незамкнутые (открытые)) – есть звенья, входящие только в одну кинематическую пару.

Важнейшим свойством любого механизма является его подвижность, которая оценивается степенью подвижности (свободы) механизма.

Она равна числу независимых движений, которые нужно задать ведущему (ведущим) звену механизма, чтобы получить вполне определенное движение всех остальных подвижных звеньев.

Степень подвижности механизма должна быть не менее единицы и равна числу обобщенных координат механизма, т.е. числу независимых кинематических параметров (перемещений).

Степень подвижности механизма можно определить из его структурной формулы, связывающей подвижность с числом звеньев, числом и классом кинематических пар.

Число независимых возможных движений пространственного механизма, состоящего из n подвижных звеньев,

W= 6n– lp1 - 2p2 – 3p3 – 4p4 -5p5 (формула Малышева)

Степень подвижности плоского механизма в этом случае определяется по формуле

W= 3n- 2р5 – p4 (формула Чебышева)

Формулы помогают оценить, можно ли использовать ту или иную кинематическую цепь в качестве структурной схемы механизма, а также число ведущих звеньев механизма.

Пассивные связи- связи, не влияющие на кинематику механизма, а формально уменьшающие степень его подвижности.

3.Классификация механизмов.

Механизмы, входящие в состав любой машины или прибора, весьма разнообразны. По функциональному назначению они делятся на следующие виды:

механизмы двигателей и преобразователей;

передаточные механизмы;

исполнительные механизмы;

механизмы настройки, подачи, транспортирования;

механизмы управления, контроля и регулирования.

Механизмы решают задачи преобразования одних видов движений в другие, например вращательного в поступательное, и задачи изменения скорости при сохранении вида движения, например уменьшение числа оборотов двигателя до числа оборотов основного ведомого (рабочего) звена.

Если механизм служит для понижения угловой скорости, его называют редуктором, если для повышения, — мультипликатором. К параметрам механизма относят также КПД и коэффициент передачи сил - равные отношению соответственно мощностей и сил (моментов сил) на выходном и входном звеньях механизма.

В механизмах с КПД, равным единице, передаточное отношение и коэффициент передачи сил равны, т.е. что теряется в скорости, выигрывается в силе.

В зависимости от конструктивных особенностей и способа передачи движения между подвижными звеньями механизмы делят на:

шарнирно-рычажные,

фрикционные,

зубчатые,

кулачковые,

винтовые,

с гибкими звеньями.

4.Задачи и методы кинематического анализа плоских механизмов.

Кинематический анализ механизма – исследование его основных параметров с целью изучения законов изменения и на основе этого выбор из ряда известных наилучшего механизма. По сравнению с синтезом анализ механизма широко используется в практике.

Кинематический анализ механизма выполняется либо для заданного момента времени, либо для заданного положения входного звена; иногда для анализируемого положения механизма задают взаимное расположение каких-либо его звеньев.

Цели:

а) определение кинематических характеристик звеньев: перемещение; скорость; ускорение; траектория движения; функция положения при известных законах движения входных (ведущих) звеньев.

б) оценка кинематических условий работы рабочего (выходного) звена.

в) определение необходимых численных данных для проведения силового, динамического, энергетического и других расчётов механизма.

Для механизмов, подчиняющихся классификации Л. В. Ассура, порядок кинематического анализа определяется формулой строения: вначале находят параметры движения начальных механизмов и затем – структурных групп в порядке следования их в формуле строения. Здесь следует руководствоваться простым правилом: кинематика любого элемента формулы строения может быть изучена только после того, как она изучена для всех предшествующих в этой формуле элементов.

Задачи:

о положениях звеньев механизма, определение траекторий движения точек;

о скоростях звеньев или отдельных точек механизма;

об ускорениях звеньев или отдельных точек механизма.

Методы:

графический (или метод графиков и диаграмм);

графоаналитический (или метод планов скоростей и ускорений);

аналитический;

экспериментальный.

5.Ошибки механизмов и их деталей. Пути повышения точности механизмов

Точность механизма – свойство механизма обеспечивать в допустимых пределах погрешности расположения и движения рабочих (выходных) звеньев при заданных движениях ведущих (входных) звеньев.

Критериями точности являются величины отклонений перемещений, положений, размеров, формы и других параметров звеньев действительных механизмов от параметров звеньев идеальных механизмов.

При определении точности механизма нужно уметь определять ошибки положения, перемещения, «мертвого» хода и передаточного отношения механизма.

Ошибкой положения - разность в положении рабочих ведомых звеньев действительного и идеального механизмов при одинаковых положениях их ведущих звеньев.

Ошибка перемещения — разность перемещений рабочих звеньев действительного и идеального механизмов при одинаковых перемещениях их ведущих звеньев.

Ошибкой мертвого хода - отставание движения ведомого звена при изменении направления движения ведущего звена на противоположное, т.е. при его реверсе. Ошибка является результатом наличия зазоров в кинематических парах и упругой деформации звеньев.

Ошибка передаточного отношения — разность передаточных отношений действительного и теоретического механизмов.

Причины возникновения ошибок механизмов — теоретические и первичные ошибки.

Теоретические ошибки возникают, когда с целью упрощения конструкции механизма применяют кинематическую схему, лишь приближенно осуществляющую требуемый закон движения рабочего звена.

Первичными ошибками называют погрешности размеров, геометрической формы и взаимного расположения поверхностей звеньев.

Они возникают при изготовлении и сборке (технологические первичные ошибки), в процессе эксплуатации механизмов (температурные, силовые и износные первичные ошибки). Технологические первичные ошибки играют решающую роль в образовании ошибки положения механизма.

Первичные ошибки делят на (скалярные, векторные, систематические, случайные, грубые)

Обеспечение высокой точности механизмов решается сочетанием ряда мероприятий, связанных с проецированием механизма, технологией его изготовления и организацией производства.

При проектирование механизмов, для повышения точности используют следующие пути:

- выбор схемы механизмов с небольшим числом звеньев и кинематических пар

- оптимальный выбор квалитетов точности, посадок, степеней точности, формы и расположение поверхностей шероховатости

- увеличение жесткости звеньев за счет изменения геометрии размеров, материала деталей, с целью уменьшения их упругости деформации

- применение материалов с близкими по значению коэффициентами линейного расширения, для уменьшения ошибок деформаций

- применение конструкций, устраняющих или позволяющих регулировать зазоры.

6.Конструкционные материалы. Требования к конструкционным материалам.

Конструкционные материалы - материалы, из которых изготовляются детали конструкций (машин и сооружений), воспринимающих силовую нагрузку.

Определяющими параметрами конструкционных металлов являются механические свойства, что отличает их от других технических материалов (оптических, изоляционных, смазочных, лакокрасочных, декоративных, абразивных и др.).

К основным критериям качества конструкционных металлов относятся параметры сопротивления внешним нагрузкам: прочность, вязкость, надежность, ресурс и др.

Основой К. м. стали металлические сплавы на основе железа (чугуны и стали), меди (бронзы и латуни), свинца и олова.

7.Разъемные соединения деталей.

Разъемные соединения отличаются тем, что их разборка возможна без разрушения деталей, входящих в соединение. Делятся на:

- подвижные. С помощью подвижных соединений можно обеспечить определенное перемещение одних деталей относительно других. К ним относятся различные опоры и направляющие.

- неподвижные. Неподвижные соединения обеспечивают фиксированное положение одних деталей по отношению к другим.

Разъемные соединения допускают многократную сборку и разборку. К ним относят резьбовые, штифтовые, шпоночные, шлицевые соединения. Выбор типа соединения зависит от предъявляемых к нему требований — конструктивных, технологических и экономических.

Неразъемные соединения деталей.

Неразъемное соединение - такое соединение деталей и узлов, разборка которого невозможна без повреждения деталей.

Неразъемные соединения можно разобрать только при частичном разрушении соединяемых деталей.

Часто неразъемные соединения используют для получения деталей сложной формы и геометрии из простых дешевых элементов.

К неразъемным соединениям относят: сварные, паяные, заклепочные, клеевые и формовочные соединения.

Фрикционные механизмы. Общие сведения.

Они используются в приводах систем, устройствах транспортирования различных носителей информации. Передача движения в них осуществляется за счет сил трения между звеньями.

Фрикционные механизмы разнообразны по конструкции. Различают фрикционные передачи:

- с постоянным и переменным передаточным отношением (вариаторы)

- твердыми (жесткими) звеньями и гибкой связью

Достоинства: простота конструкции, автоматическое предохранение от поломок при перегрузках, плавность передачи движения.

Недостатки: непостоянство передаточного отношения из-за проскальзывания, наличие усилия, сжимающего катки, и усиленный в связи с этим износ звеньев.

Зубчатые механизмы. Общие сведения.

Передача движения осуществляется зацеплением зубьев подвижных звеньев — зубчатых колес.

Достоинства: компактности, высокому КПД, надежности работы, простоте ухода, возможности применения в широком диапазоне скоростей и передаточных отношений, сохранению с большой точностью заданного передаточного отношения.

Недостатки: сложность и высокая точность изготовления и сборки звеньев, шум при больших окружных скоростях колес.

Зубчатые передачи служат для изменения скорости вращательного движения, преобразования возвратно - вращательного движения в возвратно - поступательное, и наоборот.

Простейший одноступенчатый зубчатый механизм состоит из стойки и двух подвижных звеньев — зубчатых колес. Колеса образуют со стойкой вращательные пары 5-го класса, а друг с другом — высшую кинематическую пару 4-го класса, называемую зубчатым зацеплением.

По характеру относительного расположения осей вращения зубчатых колес различают передачи с параллельными, пересекающимися и перекрещивающимися в пространстве осями.

По виду зацепления или характеру расположения зубьев на теле зубчатых колес различают передачи с внешним и внутренним зацеплением. При внешнем зацеплении колеса с параллельными осями, они вращаются в разные стороны, при внутреннем — в одну.

Зубчатые передачи могут быть с постоянным и переменным передаточным отношением. Применяют их для понижения и повышения угловой скорости.

В зависимости от назначения передачи и специфических требований (износостойкость, бесшумность) зубья колес могут быть:

- прямыми

- косыми

- шевронными

- криволинейными.

По профилю зуба различают

эвольвентные,

циклоидные,

часовые,

цевочные передачи,

передачи Новикова и др.

Параметры цилиндрических прямозубых колес.

Цилиндрические зубчатые передачи:

Число

зубьев шестерни — ![]()

Число

зубьев колеса — ![]()

Модуль — ![]()

Передаточное

отношение — ![]()

Параметры цилиндрических косозубых колес.

Конические зубчатые передачи

Число зубьев шестерни —

Число зубьев колеса —

Внешний

окружной модуль — ![]()

Передаточное число —

Кинематика многоступенчатых передач с неподвижными осями. Передаточное отношение многоступенчатых передач.

Многоступенчатые зубчатые передачи с неподвижными осями подразделяются на рядовые и ступенчатые зубчатые передачи.

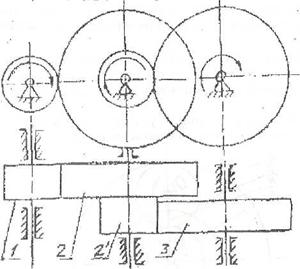

1. Рядовое соединение зубчатых колес представляет собой последовательное соединение нескольких зубчатых колес (рис.1.38).

Рис.1.38. Рядовое соединение зубчатых колес

Рис.1.39. Двухступенчатая зубчатая передача

В ступенчатых зубчатых передачах последовательно соединяются несколько пар колес (рис.1.39), так что на осях может быть помещено более одного колеса.

2. Специальные многоступенчатые передачи имеют некоторые зубчатые колеса с подвижными осями (рис.1.40). Здесь на подвижной оси О2 находится колесо 2, которое при вращении водила Н вокруг центральной оси О1обегает неподвижное (опорное) колесо 3 и вращается вокруг собственной оси.

Рис.1.40. Планетарный зубчатый механизм

Колеса 1 и 3 называются центральными колесами (солнечным и корончатым), колесо 2 сателлит или планетарное колесо. Рассматриваемая зубчатая передача называется планетарной и имеет одну степень подвижности, т.к. имеется неподвижное колесо 3. Достаточно задать закон движения одному звену, чтобы все остальные звенья двигались определенно и целесообразно.

Рис.1.41. Дифференциальный механизм

Иными словами работу передачи следует описать так: центральное колесо 1 сообщает движение сателлиту 2, который обкатывается по колесу 3 и увлекает за собой по часовой стрелке водило.

Планетарные передачи компактны и используются для значительного уменьшения числа оборотов на выходе, при этом передаточные отношения могут быть более тысячи,

Планетарные передачи, в которых все колеса подвижны, обладают двумя степенями подвижности и называются дифференциальными передачами (рис.1.41). Такая передача должна иметь заданными законы движения двух звеньев.

К зубчатым передачам относятся и устройства прерывистого движения: храповые механизмы, мальтийские механизмы и другие.

Отношение диаметров ведомого элемента передачи к ведущему называют передаточным числом

u = D2/D1.

Передаточное число привода реализуют применением в силовой цепи многоступенчатых однотипных передач, а также передач разных видов (рис.1.55). Нагруженность деталей зависит от места установки передачи в силовой цепи и распределения общего передаточного числа между отдельными передачами. По мере удаления по силовому потоку от двигателя в понижающих передачах нагруженность деталей растет. Следовательно, в области малых частот вращения n (и соответственно больших вращающих моментов Т) целесообразно применять передачи с высокой нагрузочной способностью (например, зубчатые, цепные).

Рис. 1.55. Схема привода ленточного конвейера: 1-электродвигатель; 2-ременная передача;

3-редуктор цилиндрический одноступенчатый; 4-цепная передача; 5-лента конвейера; 6- барабан конвейера

Так, в приводе на рис. 1.55, состоящем из ременной, зубчатой и цепной передач, вариант размещения «двигатель – ременная – зубчатая – цепная передача – исполнительный орган» предпочтительнее других вариантов.

Виды повреждений зубьев.

Правильно спроектированная и изготовленная передача при выполнении всех правил эксплуатации не должна перегреваться и производить при работе сильного шума. Появление значительного перегрева и чрезмерного шума свидетельствует о недостатках в работе передачи, связанных с ее конструкцией, изготовлением, неправильным выбором смазочного материала или возможными повреждениями зубьев. Наблюдаются следующие виды разрушения зубьев:

- пластическая деформация рабочих поверхностей, их поломка - Этот вид разрушения зубьев полностью выводит передачу из строя. Чаще поломка наблюдается у основания зуба вследствие периодического действия переменной нагрузки, имеющей пульсирующий характер, а также в результате значительной кратковременной перегрузки (ударной нагрузки).

- изнашивание - чаще наблюдается в открытых передачах, чем в закрытых, заключается в истирании рабочих поверхностей вследствие попадания в зону зацепления металлических частиц, пыли, грязи (абразивное изнашивание). Встречается также и в закрытых передачах, но находящихся в засорённой среде: в горных, дорожных, строительных, транспортных машинах. Является основной причиной выхода из строя передач при плохой смазке.

- заедание - Наблюдается как в открытых, так и в закрытых высокоскоростных, тяжело нагруженных передачах. Этот вид повреждения зубьев заключается в том, что под действием высоких давлений сопряженные поверхности зубьев сцепляются одна с другой настолько сильно, что частицы металла с поверхности зубьев в зоне раздавленной масляной пленки отрываются и прихватываются к поверхности зубьев парного колеса; при последующем относительном движении зубьев эти частицы отрываются и делают на рабочих поверхностях борозды и задиры.

- выкрашивание рабочих поверхностей - Этот вид повреждения зубьев является наиболее серьёзным и распространённым дефектом поверхности зубьев даже для закрытых хорошо смазываемых и защищённых от загрязнения передач и нарушает нормальную работу всей передачи, но не выводит ее из строя полностью. Чаще это повреждение наблюдается в закрытых передачах, работающих при обилии смазочного материала. Выкрашивание носит усталостный характер и вызвано контактными напряжениями, которые изменяются по пульсирующему циклу.

Планетарные механизмы. Основные понятия. Схемы планетарных редукторов.

Сложные зубчатые механизмы, в которых ось хотя бы одного колеса подвижна, называются планетарными механизмами. К типовым планетарным механизмам относятся:

однорядный планетарный механизм;

двухрядный планетарный механизм с одним внешним и одним внутренним зацеплением

двухрядный планетарный механизм с двумя внешними зацеплениями;

двухрядный планетарный механизм с двумя внутренними зацеплениями.

Элементы планетарного механизма имеют специальные названия:

зубчатое колесо с внешними зубьями, расположенное в центре механизма называется "солнечным";

колесо с внутренними зубьями называют "короной" или "эпициклом";

колеса, оси которых подвижны, называют "сателлитами";

подвижное звено, на котором установлены сателлиты, называют "водилом" . Звено водила принято обозначать не цифрой, а латинской буквой h.

В таблице 15.1 приведены структурные схемы типовых планетарных механизмов, а также диапазоны рекомендуемых передаточных отношений и ориентировочные значения КПД при этих передаточных отношениях.

Таблица 15.1

Типовые планетарные механизмы

№ |

Структурная схема механизма |

Uред |

КПД |

1 |

|

3....10 |

0.97....0.99 |

2 |

|

7....16 |

0.96....0.98 |

3 |

|

25....30 |

0.9....0.3 |

4 |

|

30....300 |

0.9....0.3 |

Определение числа зубьев колес планетарных редукторов.

Планетарный редуктор (дифференциальный редуктор) — один из классов механических редукторов. Редуктор называется планетарным из-запланетарной передачи, находящейся в редукторе, передающей и преобразующей крутящий момент. Планетарный редуктор может быть с одной или более планетарными передачами.

Планетарными

называют зубчатые редукторы ,

содержащие зубчатые колеса с перемещающимися

геометрическими осями. Эти зубчатые

колеса, называемые планетарными или

сателлитами, движутся подобно планетам

Солнечной системы, от чего и получили

свое наименование. Зубчатые колеса, с

которыми сцепляются сателлиты, называются

центральными. Оси сателлитов закрепляются

в звене передачи, называемом водилом,

которое, так же как и центральное колесо,

вращается вокруг центральной, или

основной, геометрической оси передачи.

О дно

из центральных колес планетарной

передачи установлено неподвижно. Ведущим

(или ведомым) валом передачи служит вал

подвижного центрального колеса, а

ведомым (или ведущим) — вал водила. Если

в планетарной передаче сделать подвижным

все зубчатые колеса и водило, то такая

передача называется дифференциальной

или дифференциалом. В дифференциале

два основных звена ведущие (или ведомые),

а третье — ведомое (или ведущее).

На

рисунке представлена схема наиболее

распространенной простейшей планетарной

передачи, в которой центральное колесо

1 — ведущее, водило Н — ведомое, три

сателлита 2 вращаются вместе с водилом

вокруг центральной оси передачи,

центральное колесо 3 закреплено

неподвижно.

дно

из центральных колес планетарной

передачи установлено неподвижно. Ведущим

(или ведомым) валом передачи служит вал

подвижного центрального колеса, а

ведомым (или ведущим) — вал водила. Если

в планетарной передаче сделать подвижным

все зубчатые колеса и водило, то такая

передача называется дифференциальной

или дифференциалом. В дифференциале

два основных звена ведущие (или ведомые),

а третье — ведомое (или ведущее).

На

рисунке представлена схема наиболее

распространенной простейшей планетарной

передачи, в которой центральное колесо

1 — ведущее, водило Н — ведомое, три

сателлита 2 вращаются вместе с водилом

вокруг центральной оси передачи,

центральное колесо 3 закреплено

неподвижно.

Простейшая зубчатая передача состоит из двух колес с зубьями, посредством которых они сцепляются между собой. Вращение ведущего зубчатого колеса преобразуется во вращение ведомого колеса путем нажатия зубьев первого на Зубья второго. Меньшее зубчатое колесо передачи называется шестерней, большее — колесом.

Сформируйте условия синтеза планетарных механизмов (соосности, соседства, сборки).

Какие зубчатые механизмы являются механизмами планетарного типа (эпициклическими)? В чём состоит основное достоинство механизмов планетарного типа? Назовите элементы типовой схемы механизма планетарного типа.

Такой же ответ, что и в 15, только + должны быть достоинства, но я нашла,только недостатки: Основной недостаток зубчатых передач с эвольвентным профилем (цилиндрических, конических, планетарных, волновых) – высокие контактные напряжения в зубьях. Они велики потому, что контактируют два зуба с выпуклыми профилями. При этом площадка контакта очень мала, а контактные напряжения соответственно высоки. Это обстоятельство сильно ограничивает "несущую способность" передач, т.е. не позволяет передавать большие вращающие моменты.

Эпициклические передачи, имеющие одну степень подвижности, называются планетарными

Для чего применяются зубчатые механизмы? Что такое передаточное отношение? Какие зубчатые механизмы называют редукторами, мультипликаторами? Как определяется передаточное отношение в механизмах с рядовым и ступенчатым соединениями колёс?

Зубчатые механизмы чаще по сравнению с другими видами механизмов применяются в машиностроении, приборостроении, в технических системах. Они служат для преобразования вращательного движения ведущего звена и передачи моментов сил.

Если механизм служит для понижения угловой скорости, его называют редуктором, если для повышения, — мультипликатором. К параметрам механизма относят также КПД и коэффициент передачи сил - равные отношению соответственно мощностей и сил (моментов сил) на выходном и входном звеньях механизма.

Передаточное

отношение, одна

из основных характеристик механизмов,

в том числе передач вращательного

движения, определяемая как отношение

угловых скоростей или частот вращения

звеньев. Обычно имеется в виду отношение

угловой скорости ведущего звена передачи

к угловой скорости ведомого звена ![]() .

.

Передаточное отношение, которое можно воспроизвести одной парой зубчатых колес (исключая червячную передачу) невелико, так как минимальное и максимальное значения чисел зубьев колес ограничены и лимитируются определенными технологическими факторами. При необходимости получения больших передаточных отношений применяют сложные зубчатые механизмы, состоящие из нескольких простых цилиндрических, конических, червячных зубчатых механизмов, соединенных последовательно, т.е. применяют многоступенчатую передачу. Передача вращающего момента осуществляется последовательно с одного вала на другой через зубчатые колеса, причем на каждом промежуточном валу размещают по два колеса, одно из которых является ведомым по отношению к предыдущему, другое – ведущим по отношению к последующему.

При передаче движения с малым передаточным отношением между валами, находящимися на большом расстоянии друг от друга для уменьшения габаритов передачи или для получения требуемого направления вращения выходного звена применяют последовательное соединение нескольких пар единичных зубчатых колес (рис. 1, б), так называемые рядовые зубчатые механизмы.

Волновые зубчатые передачи.

Волнова́я передача — механическая передача, передающая движение за счет циклического возбуждения волн деформации в гибком элементе. Передача движения может производиться посредством зубьев, винтового принципа, а также фрикционного контакта.