- •22 Обессоливание, обеззараживание, удаление газов.

- •34. Нефть: характеристика, подготовка к переработке, разгонка нефти.

- •35. Сущность термического крекинга нефти. Схема.

- •36. Химико-термическиеметоды переработки нефти (кроме крекинга).

- •37. Переработка горючих газов.

- •38 Получение синтез-газа и его использование.

- •39. Получение ацетилена и его использование. Синтез ацетальальдегида.

- •42. Производство этанола. Технологичемкие схемы по двум способам.

- •30. Производство концентрированной азотной кислоты. Схемы.

34. Нефть: характеристика, подготовка к переработке, разгонка нефти.

Нефть – смесь углеводородов условно разделяемых на низкокипящие и высококипящие. Низкокипящие – парафины, циклопарафины, ароматические углеводороды. Высококипящие имеют ту же природу но большую молекулярную массу, среди них парафины, высокомолекулярные, би три циклические ароматические углеводороды.

Основу нефти составляют жидкие парафины от С5Н12 до С15Н32 (50-70%). В жидкости растворенные газообразные С1-С4 и твердые С16 и более. Кроме того растворены минеральные соли, кислород и серосодержащие механические примеси и вода в эмульгированном состоянии. По элементному составу нефть 90-98% С+ H2, О2 до 1%, S до 3%, N2 до 0,4% и остальное кальций, фтор, титан, никель, ванадий. Средняя молекулярная масса 250-300, температура кипения ниже 100, температура застывания от -20 до 20

Классификация нефти: по преобладающему компоненту – ароматическая, парафиновая, нафтеновая, смешанные виды (нафтеноароматическая, если содержание второй группы выше 25%); по серосодержащим компонентам – низкосернистая до 0,5%, высокосернистая выше 2%, сернистая-сера определяет способе переработки; по температуре начала кипения и пределах перегонки; по плотности, вязкости, температуре вспышки, воспламенения и др.

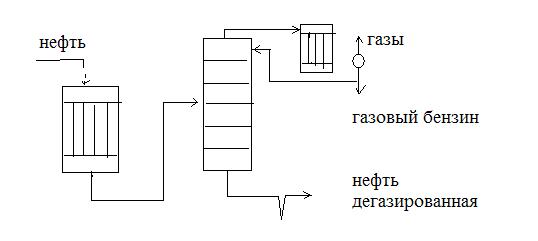

Подготовка нефти к переработке: 1-удаление газов на ректификационных установках(трапах)

2 Обессоливание осуществляют многократной промывкой теплой водой.

3- удаление воды проводят длительным отстаиванием с разрушением эмульсии, добавкой эмульгаторов при нагреве нефти, в конце установлены соляные фильтры (соль). Эффективным методом является электрообезвоживание – разрушение эмульсии путем пропускания пленки нефти между электродами, напряжение 30-40 тыс. вольт.

4- удаление механических примесей – отстаивание нефти, а также дополнительно нефть фильтруют или центрифугируют.

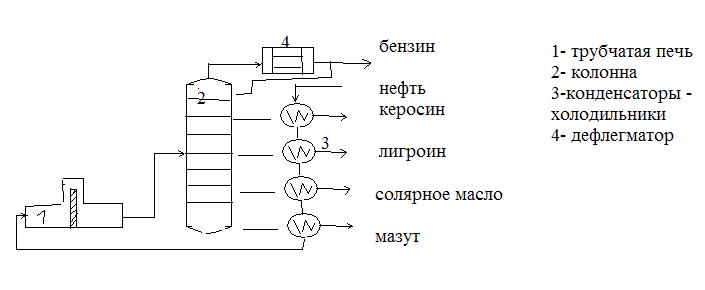

Разгонка нефти проводится на 2-х ступенчатых установках: 1-ая ступень под атмосферным давлением; 2-ая ступень под вакуумом. Подогрев до 180 градусов за счет тепла конденсации отбираемых фракций. Дальнейший подогрев в трубчатых печах. Ректификационные колонны высокие, отбирают не индивидуальные соединения, а фракции с близкими температурами кипения.

Выход продукта различен для нефти разных месторождений. Бензин 14%, температура кипения до 170°; керосин 18%, лигроин 8%, соляра 5%, мазут 55% температура кипения выше 350°

На 2-ом этапе мазут разделяют на масляные дистилляты: веретенное, машинное, легкое цилиндровое, тяжелое цилиндровое. В остатке гудрон-30% от массы нефти.

35. Сущность термического крекинга нефти. Схема.

Крекинг – процесс разделения продуктов деструкции углеводородов протекает при температуре 170-550 и давлении 2-5 МПа. Процесс сложный, протекает с расщеплением С-С и С-Н связей, с образованием более устойчивых структур. Термическая устойчивость углеводородов возрастает в ряду:парафины-нафтены-непредельные-арены (600° и выше – самые устойчивые). В мягких условиях ряд выстраивается наоборот – устойчивы парафины.

Прочность С-С связей зависит от длины цепи, наличии заместителей и др. В ходе крекинга протекают следующие реакции: 1- деструкция парафинов

С14Н30: С7Н16 + С7Н14

СН4 + С13Н26 – смесь предельных и непредельных.

2- деалкилирование нафтенов

![]()

+С2Н4

3- дециклизация нафтенов, с образованием предельных и непредельных.

![]() С3Н6

+ С3Н6

С3Н6

+ С3Н6

С2Н4 + С4Н8

4- ароматизация и дегидрирование нафтенов.

![]()

+3 H2

R R

5- деалкилирование аренов.

![]()

СН2-СН2-СН3 СН3

+ С2Н4

6![]() -

конденсация углеводородов

-

конденсация углеводородов

![]()

![]()

→ → кокс

антроцен

Т.о. крекинг приводит к накоплению ароматических и непредельных углеводородов, образованию газов: метана, пропана, бутана, этилена и кокса. Выход продуктов регулируется температурой. Основной продукт – крекинг бензин. С повышением температуры вначале его выход увеличивается за счет деструкции парафинов, а затем сокращается за счет образования конденсирования структур. Добавление с одной стороны препятствует образованию газообразных продуктов т.е. увеличивается выход бензина, а с другой стороны препятствует конденсации, но влияние давления слабее.

А![]() налогично

время пребывания сырья в реакции имеет

максимум.

налогично

время пребывания сырья в реакции имеет

максимум.

Скорость крекинга описывается уравнением первого порядка. Крекинг тяжелых фракций лучше проводить при пониженной температуре 350-450°, а крекинг легких фракций лучше при высоких температурах, в соответствии с их термической устойчивостью. Продукты крекинга разделяют ректификацией. Получают крекинг-газы, крекинг-бензин, крекинг-остаток.

Сырьем служит мазут или нефтяные остатки. Процесс начинают с разделением сырья на фракции методом ректификации.

1,2 –трубчатые печи

3 – испаритель

4 – редуктор

5 – колонна

6 – дефлегматор

7 – сепаратор

Крекинг – бензин характеризуется низким октановым числом 66-68 т.е. нуждается в стабилизации. Крекинг – остаток используется как котельное топливо.

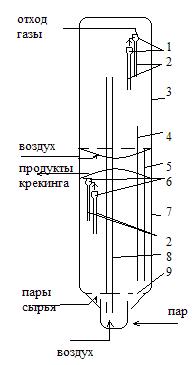

Каталитический крекинг протекает как и обычный крекинг при температуре до 540 но в присутствии катализаторов – алюмосиликатов. Продукт: бензин, содержит больше ароматических углеводородов и имеет октановое число 78-85. Параллельно образуется кокс, оседающий на поверхности катализаторов. Необходимо регенерировать катализаторы путем окисления кокса за счет продувки воздухом при температуре 600° с предварительной продувкой пара. Этот процесс требует особого аппаратурного оформления. Применяют реакторы со взвешенным слоем катализатора и с движущимся слоем.

Механизм каталитического крекинга отличается от обычного. Катализатор проявляет избирательную адсорбцию продуктов и поэтому способность к деструкции изменяется. Кроме того происходит деспропорционирование – перераспределение водорода.. Образуются непредельные углеводороды способные полимеризоваться. Это усиливает образование кокса и кроме того активно протекает изомеризация.

ц

иклон

иклонтрубы

зона регенерации

распределительная решетка

труба

циклоны

зона катализатора

центральная труба

решетка