Токарно-винторезные станки.

Токарно-винторезный станок 16К20. Предназначен для выполнения различных токарных работ: нарезания левой и правой метрической, дюймовой, одно- и многозаходных резьб с нормальным и увеличенным шагом, нарезания торцовой резьбы и т. д.

Станок 16К20 — базовая модель, изготавливаемая с расстоянием между центрами 710, 1000, 1400, 2000 мм. На ее основе выпускают несколько модификаций: станок 16К20Г с выемкой в станине, 16К25 облегченного типа для обработки заготовок диаметром 500 мм над направляющими станины, 16К20П повышенного класса точности, 16К20ФЗ с программным управлением и различные специализированные станки, предназначенные для обработки конкретной детали по чертежам заказчиков.

Станок 16К20 имеет широкие технологические возможности, на нем можно обрабатывать заготовки как из незакаленной, так и закаленной стали. В качестве шпиндельных опор применены подшипники особо высокой точности. Поэтому станок имеет повышенную жесткость конструкции. Это позволяет вести обработку с большими силами резания, полностью используя мощность привода.

Применение перечисленных выше конструктивных и технологических усовершенствований, а также использование для изготовления основных деталей материала с повышенной износостойкостью привело к увеличению расчетного срока службы станка 16К20 до первого капитального ремонта до 10 лет.

Техническая характеристика станка.

Наибольший диаметр обрабатываемой заготовки над станиной 400 мм,

над суппортом 200 мм;

наибольший диаметр обрабатываемого прутка, проходящего через отверстие шпинделя 50 мм;

число скоростей шпинделя 22;

пределы частот вращения шпинделя 12,2—1600 мин-1;

предельная подача: продольная 0,05—2,8 мм/об,

поперечная 0,025—1,4 мм/об; шаг нарезаемой резьбы;

метрической 0,5—112 мм; мощность электродвигателя 10 кВт;

частота вращения вала электродвигателя 1460 мин-1.

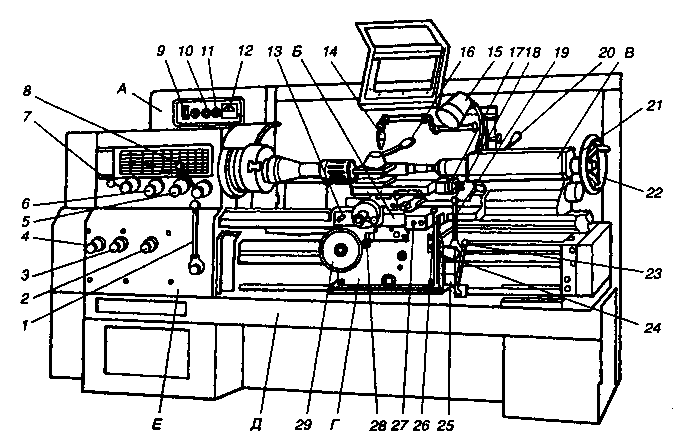

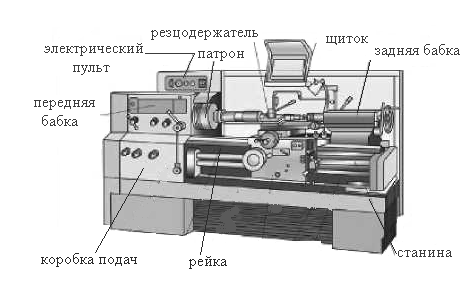

Токарно-винторезные станки имеют практически однотипную компоновку, примером может служить станок 16К20 (рис. 5). Основными его узлами являются: станина; передняя шпиндельная бабка, в которой размещена коробка скоростей; коробка подач; суппорт с резцедержателем и фартуком; задняя бабка.

Рис. 5. Токарно-винторезный станок и органы его управления:

А — передняя (шпиндельная) бабка, Б — суппорт, В— задняя бабка, Г— фартук, Д — станина, Е — коробка подач; 1 — рукоятка управления фрикционной муфтой главного привода, 2 — вариатор подачи, шага резьбы и механизма отключения подачи, 3 — вариатор подачи и типа нарезаемой резьбы, 4 — вариатор подачи и шага резьбы, 5— переключатель на левую, правую и другие резьбы, 6—рукоятка установки нормального и увеличенного шага резьбы и положение при делении на заходы резьбы, 7,8 — рукоятки установки частоты вращения шпинделя, 9 — вводный автоматический выключатель, 10 — лампа сигнальная, 11 — включение насоса СОЖ, 12 — указатель нагрузки станка, 13 — ручное перемещение поперечных салазок суппорта, 14 — регулируемое сопло СОЖ, 15 — освещение местное, 16— рукоятка поворота и зажима резцедержателя, 17— рукоятка перемещения верхних салазок суппорта, 18 — рукоятка включения двигателя ускоренного хода, 19 — рукоятка управления перемещения каретки и салазок суппорта, 20— зажим пиноли задней бабки, 21 — рукоятка закрепления задней бабки на станине, 22 — маховичок перемещения пиноли задней бабки, 23— рукоятка включения и отключения муфты главного привода, 24— рукоятка включения и отключения муфты главного привода, 25— включение подачи, 26— винт закрепления каретки на станине, 27— кнопочная станция двигателя главного привода, 28— рукоятка включения и выключения реечной шестерни, 29— маховичок ручного перемещения каретки

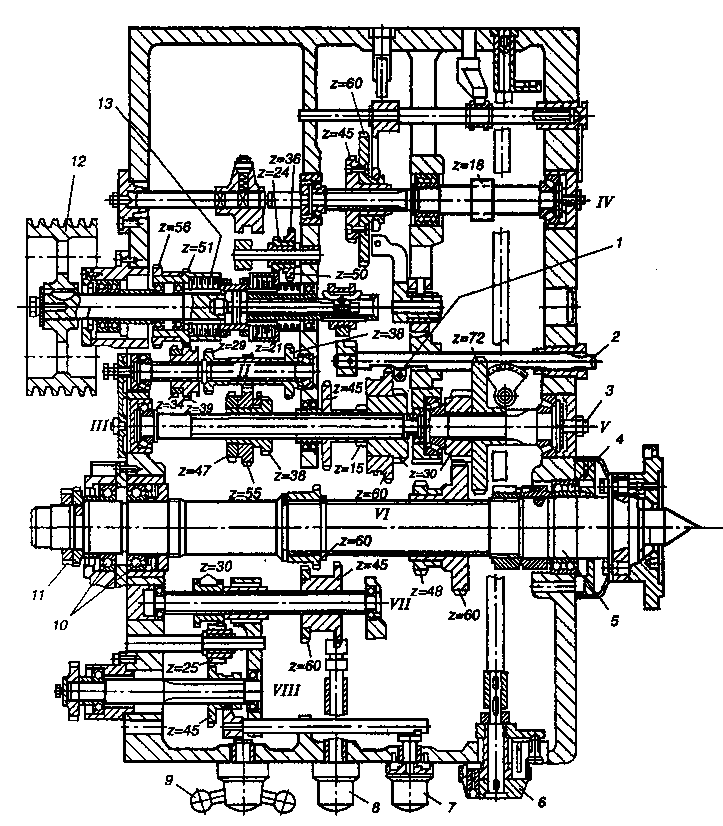

Станина служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка. Передняя шпиндельная бабка закреплена на левом конце станины. В ней находится коробка скоростей станка, основной частью которой является шпиндель. Развертка коробки скоростей станка 16К20 показана на рис. 6.

Рис. 6. Развертка коробки скоростей станка 16К20

Движение передается от шкива 12 клиноременной передачи. Взаимодействие зубчатых колес объяснено при описании кинематической схемы.

Шпиндель 5 и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник 4, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики. В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника 10, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой 11, стягивающей внутренние кольца. Валы II..У коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV— длинные, у них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами. Ступица колеса Z= 60 на валу IIIявляется диском ленточного тормоза; тяга 2 механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 7). Маховиками и рукоятками 6...9 переключают блоки колес.

Задняя бабка станка 16К20 (рис. 7) имеет плиту и может перемещаться по направляющим станины. В отверстии корпуса 2 задней бабки имеется выдвижная пиноль 3, которая перемещается с помощью маховика 8 и винтовой пары 5—6. Рукояткой 4 фиксируют определенный вылет пиноли, а вместе с ней и заднего центра 7. Корпус 2 бабки с помощью винтовой пары 13 может смещаться в поперечном направлении относительно плиты 10. Рукояткой 7 с помощью эксцентрика 9, тяги 11 и башмака 14 заднюю бабку можно закрепить на станине станка.

Рис. 7. Задняя бабка станка 16K20

Винтами 12 и 75 регулируется сила ее закрепления. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др.). Задняя бабка имеет пневматическое устройство, которое служит для создания воздушной подушки, облегчающей перемещение задней бабки по станине и снижающей изнашивание направляющих станины.

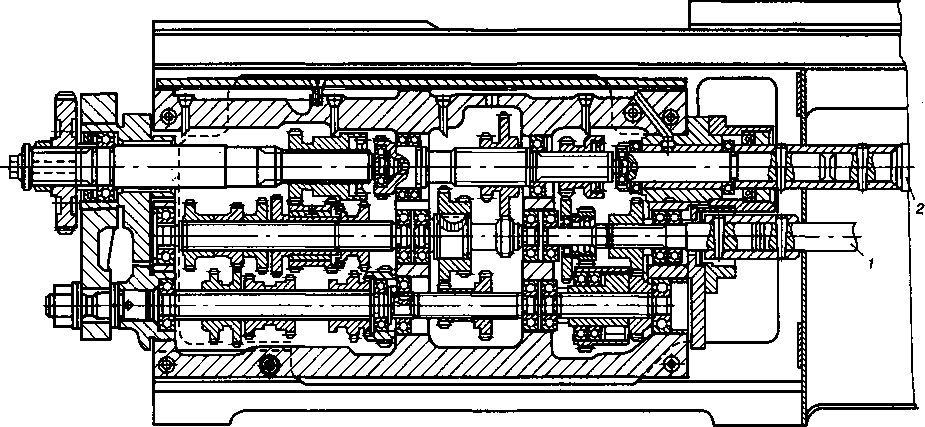

Коробка подач (рис. 8) служит для передачи вращения от шпинделя или от отдельного привода ходовому валу 1 или ходовому винту 2, а также для изменения их частоты вращения для получения необходимых подач или определенного шага при нарезании резьбы резцом. Это достигается изменением передаточного отношения коробки подач. Коробка подач связана со шпинделем станка гитарой со сменными зубчатыми колесами.

Фартук предназначен для преобразования вращательного движения ходового вала или ходового винта в поступательное движение суппорта, а также для периодического включения либо автоматической подачи, либо маточной гайки для нарезания резьбы резцом.

Суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи.

Суппорт состоит из каретки (нижних салазок), которая перемещается по направляющим станины; поперечных салазок, перемещающихся по направляющим каретки; поворотной части с направляющими, по которой перемещается резцовая каретка. Поворотную часть суппорта можно устанавливать под углом к линии центров станка. У суппорта имеется задний резцедержатель, который устанавливается на поперечных салазках и используется для прорезания канавок.

Резцедержатель станка можно фиксировать и надежно закреплять на резцовой каретке.

Рис. 8. Развертка коробки подач станка 16К20

Он предназначен для крепления инструмента и различных резцовых державок.

Виды движения. Главное движение — вращение шпинделя с заготовкой; движение подач — перемещение каретки в продольном и салазок в поперечном направлениях; вспомогательные движения: быстрые перемещения каретки в продольном и салазок в поперечном направлениях от отдельного привода и др.

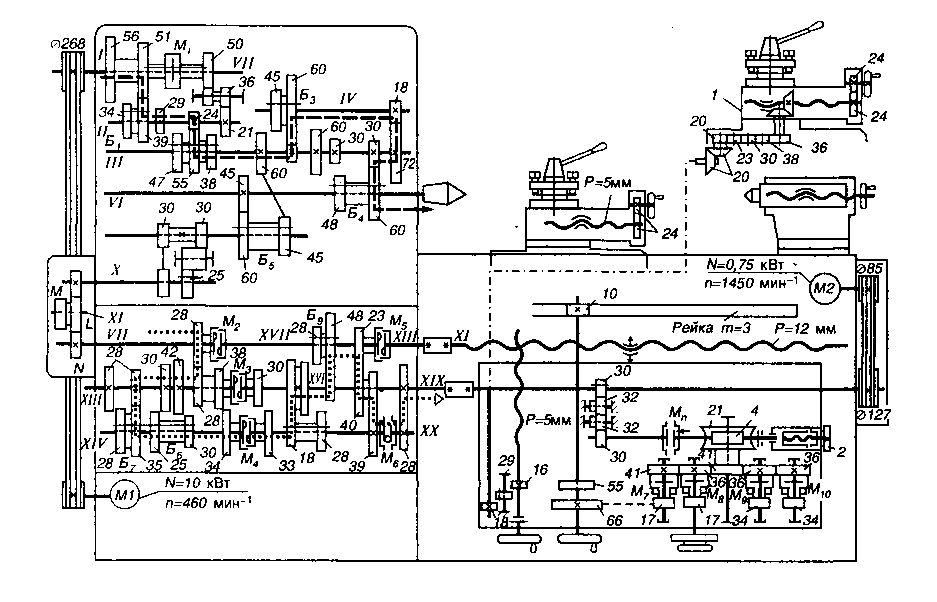

Кинематическая схема станка приведена на рис. 9.

Станок должен быть налажен на заранее подобранную по режимам резания частоту вращения. Максимальная частота вращения шпинделя (при работе без перебора) 1600 мин-1; минимальная (при работе с перебором) 12,5 мин-1.

Привод подач состоит из звена увеличения шага, механизма реверса гитары сменных колес, коробки подач и механизма передач фартука. Движение подачи осуществляется или непосредственно от шпинделя через пару зубчатых колес (60/60), как показано на схеме (нормальное соединение), или через звено увеличения шага, которое расположено в коробке скоростей и имеет три передаточных отношения.

Для изменения направления вращения ходового винта служит реверсивный механизм. Коробка подач имеет две основные кинематические цепи. Одна цепь служит для нарезания дюймовых резьб (16 вариантов), другая цепь предназначена для нарезания метрических резьб (16 вариантов).

Рис.9. Кинематическая схема станка

При нарезании резьбы повышенной точности движение на ходовой винт передается напрямую, т. е. коробка подач отключена, а муфты М2 и М5 включены. Аналогично нарезают специальные резьбы. В обоих случаях резьбу на требуемый шаг настраивают подбором сменных зубчатых колес гитары.

Коробка подач станка состоит из основной и множительной передач. Первая дает возможность получать основной ряд стандартных резьб. Множительная передача предназначена для увеличения (в 4 раза) числа нарезаемых на станке стандартных резьб.

Нарезание резьбы. Уравнение кинематических цепей от шпинделя к ходовому винту при нарезании резьбы составляют из условия, чтобы за один оборот шпинделя суппорт с резцом переместился вдоль оси заготовки на шаг Р нарезаемой резьбы (при однозаходной резьбе).

Быстрые перемещения суппорта осуществляются от отдельного электродвигателя, расположенного в правой части станины станка.

Наладка токарного станка 16К20 состоит в подготовке его к выполнению заданной технологической операции.

При наладке устанавливают приспособления, необходимые для крепления обрабатываемой заготовки и режущего инструмента, перемещают узлы в исходное положение, настраивают станок на определенные параметры движения (траекторию, скорость, направление, путь), регулируют подвод смазочно-охлаждающей жидкости и т. д.

При настройке устанавливают рукоятки коробки передач и переключатели в требуемое положение по указателям, сменные колеса и кулачки — в соответствии с расчетами или таблицами.

Для установки заготовок в зависимости от их размера или формы применяют центры, патроны, планшайбы, оправки. В центрах обрабатывают длинные заготовки типа валов или заготовки, насаженные на оправки.

В патронах закрепляют сравнительно короткие и жесткие заготовки. Чаще всего применяют трехкулачковые самоцентрирующие патроны. Несимметричные заготовки закрепляют в четырехкулачковых патронах, где каждый кулачок перемещается независимо от другого. Крупные, несимметричные заготовки закрепляют на планшайбах с помощью болтов-прихватов и других приспособлений. Для обработки заготовок из прутков используют цанговые патроны.

Инструменты закрепляют в резцедержателях суппорта (обычно резцы) или в пиноли задней бабки (сверла, развертки, зенкеры, метчики).

Ниже приводятся наиболее распространенные методы обработки различных деталей на станке.

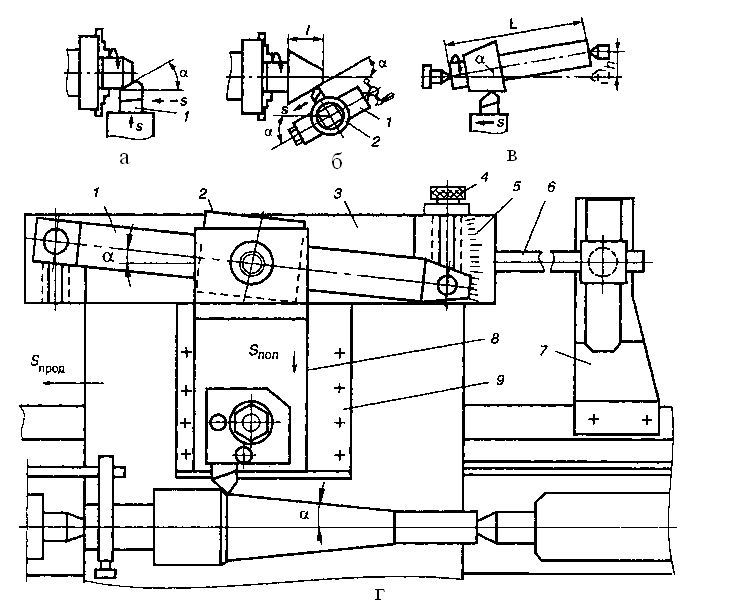

Способы обтачивания конусов. Способы обтачивания конусов бывают различными. Обтачивание широким резцом 1 (рис. 10,а), установленным с помощью шаблона, используют для обработки конусов небольшой длины (в частности фаски), так как длина режущей кромки инструмента должна быть несколько больше длины конуса. Резец при этом может перемещаться как в продольном, так и в поперечном направлениях.

Рис. 10. Способы обтачивания конусов

Обтачивание перемещением резцовых салазок (рис. 10, б) применяют для обработки точных наружных и внутренних конических поверхностей, длина которых не превышает длины хода салазок. При наладке устанавливают на круглой шкале 2 поворотную плиту суппорта с резцовыми салазками 7 под углом α, равным половине угла конуса.

Обтачивание конусов со смещенным центром задней бабки (рис. 10, в) ведут, сообщая суппорту движение продольной подачи. При наладке задний центр смещают на величину А, чтобы угол а между направлением движения суппорта и линией центров был равен половине угла конуса. Смещение задней бабки зависит от длины конуса L.

Обтачивание конусов с помощью синусной линейки (рис. 10, г) ведут установив ее корпус 9 на поперечные салазки суппорта сзади и связав неподвижную часть линейки 3 с кронштейном 7 на станине тягой 6. С помощью винта 4 и шкалы 5 при наладке устанавливают угол наклона поворотной линейки 1. Ползушка 2, охватывающая линейку, шарнирно соединена с салазками 8. При продольном перемещении каретки суппорта ползушка 2, скользя по наклонной линейке, сдвигает салазки 8 на величину, соответствующую конусности. Одновременное продольное и поперечное перемещения резца соответственно с подачами Snp0a и $иоп создают сложное формообразующее движение вдоль образующей конуса.

Нарезание резьбы резцами. Фасонные резьбовые резцы устанавливают определенным образом относительно оси центров с учетом угла подъема нарезаемой резьбы. Настраивают цепь главного движения, винторезную цепь.

При обработке стандартных резьб одного вида, например метрических, для наладки на другой шаг достаточно переключить рукоятки в соответствии с таблицей на станке или руководством.