Тема 10.

Защита воздушного бассейна, промышленная и санитарная очистка газовоздушных выбросов промышленных предприятий.

.

ПРОМЫШЛЕННАЯ ОЧИСТКА – это очистка газов с целью последующей утилизации или возврата в производство отделенного газа или превращенного в безвредное состояние продукта (ГОСТ 17.2.1.04 – 77). Этот вид очистки является необходимой стадией технологического процесса при этом технологическое оборудование связано друг с другом материальными потоками в соответствии с обвязкой аппаратов. При организации любого производства, и в особенности мало- и безотходного промышленная и санитарная очистка газовоздушных выбросов – необходимая стадия технологической схемы. САНИТАРНАЯ ОЧИСТКА – это очистка газа от остаточного содержания в газе загрязняющих веществ, при котором обеспечивается соблюдение установленных для последнего ПДК в воздухе населенных мест или производственных помещений. Эта очистка осуществляется перед поступлением отходящих газов в атмосферный воздух и именно на этой стадии необходимо предусматривать возможность отбора проб газов с целью контроля их на содержание вредных примесей и оценки эффективности работы очистных сооружений. Выбор способа очистки отходящих газов зависит от конкретных условий производства и определяется рядом основных факторов: объемом и температурой отходящих газов, агрегатным состоянием и физико-химическими свойствами примесей, концентрацией и составом примесей, необходимостью рекуперации или возвращения их в технологический процесс; капитальными и эксплуатационными затратами, экологической обстановкой в регионе. Прежде чем выбрать оборудование для очистки промвыбросов необходимо провести комплекс организационно-технических мероприятий для снижения валовых выбросов вредных веществ в атмосферу. Рекуперация – от лат. получение вновь, техническое улавливание и использование отходов производства, обратное получение веществ, расходуемых при технологических процессах (растворителей, смазочных масел). Установки очистки газа по ГОСТ 17.2. 1.04 – 77 – это комплекс сооружений, оборудования и аппаратуры, предназначенный для отделения от поступающих из промышленного источника газа или превращение в безвредное состояние веществ загрязняющих атмосферу. В зависимости от агарегатного состояния улавливаемого или обезвреживаемого вещества установки подразделяются на газоочистные и пылеулавливающие. АППАРАТ ОЧИСТКИ ГАЗА – элемент установки, в котором непосредственно осуществляет избирательный процесс улавливания или обезвреживания веществ, загрязняющих атмосферу. В зависимости от метода очистки газоочистные аппараты подразделяют на 7 групп:

1 группа (С) – сухие механические пылеуловители (гравитационные, сухие инерционные и ротационные);

2 группа (М) – мокрые пылеуловители (инерционные, конденсационные), скрубберы (механические, ударно-инерционные, полые, насадочные, центробежные), скрубберы Вентури;

3 группа (Ф) – промышленные фильтры (рукавные, волокнистые, карманные, зернистые), с регенерацией (импульсной обратной промывкой ультразвуком), с механическим и вибровстряхиванием;

4 группа (Э) – электрические пылеуловители (сухие и мокрые электрофильтры);

5 группа (Х) – аппараты сорбционные (химической) очистки газа от газообразных примесей (адсорберы, абсорберы);

6 группа (Т) – аппараты термической и термокаталитической очистки газов от газообразных примесей (печи сжигания, каталитические реакторы);

7 группа (Д) – аппараты других методов очистки. Работа газоочистных установок в промышленных условиях характеризуются СТЕПЕНЬЮ ОЧИСТКИ, которая определяется по одному из следующих соотношений: η = М2 / М1 = (М1 – М3) / М1 = М2 / (М2 + М3) = (Свх Q1 – Свых Q2) / Свх Q1, где М1, М2, М3 – масса примесей, содержащихся в газе до поступления в аппарат; уловленных в аппарате и содержащихся в очищенном потоке, соответственно, кг; Свх, Свых – средние концентрации примесей в отходящих газах до и после очистки, соответственно, г/м3; Q1 , Q2 – объемные расходы отходящих газов до и после очистки, приведенные к нормальным условиям. Иногда эффективность работы газоочистного оборудования вычисляют по упрощенной формуле η = 1 – (Свых/ Свх), но только в случае одинаковых газовых потоков до и после очистки. Кроме того, газоочистное оборудование характеризуется величиной аэродинамического сопротивления, технологическими условиями очистки (температура. Влажность газового потока, дисперсность и плотность пыли. Способность ее к коагуляции и гидратации, заряд частиц пыли, физико-химические свойства примесей, пожаро- и взрывоопасность. Объемный расход очищаемого газа, метало- и энергоемкостью, расходом орошающей жидкости, себестоимостью очистки 100 м3 газа). Основные требования к эксплуатации газоочистного оборудования состоят в следующем:

Надежная и бесперебойная работа с показателями, соответствующими проектным;

Все установки очистки газа должны быть зарегистрированы в органах Минприроды РБ, иметь паспорт, журнал учета работы и неисправностей;

Установки должны подвергаться проверке на эффективность периодически (не реже одного раза в год) с оформлением соответствующего акта. Установки, предназначенные для очистки выбросов с токсичными примесями, проверяют на эффективность не реже 2-х раз в год. При переходе установки на новый режим работы (постоянный), при работе на измененном режиме более 3-х месяцев, после капремонта или реконструкции установки, после строительства;

Основной величиной, характеризующей работу газоочистных установок в промышленных условиях, является степень очистки, которую определяют по одному из следующих соотношений:

ц=М2Щ = (М1~М3)/М) =М2/(Л/2 + Л/з) =

= (свх<21-свыхез)/свх<2,

где Мь М2, М3 - масса примесей, содержащихся в газе до поступления в аппарат, уловленных в аппарате и содержащихся в очищенном потоке соответственно, кг; Свх, Свых - средние концентрации примесей в отходящих газах до и после очистки соответственно, г/м3; 0,\ и Из - объемные расходы отходящих газов до и после очистки, приведенные к нормальным условиям, м3/ч.

Иногда для определения эффективности работы газоочистного оборудования применяют упрощенное выражение

П = 1-(С.ых/Ск),

справедливое только при условии одинаковых объемных расходов газового потока до и после очистки.

Кроме того, газоочистное оборудование характеризуется величиной аэродинамического сопротивления, технологическими условиями очистки (температура, влажность газового потока, дисперсность и плотность пыли, способность ее к коагуляции и гидратации, заряд .частиц пыли, физико-химические свойства примесей, пожаро- и взрывоопасность, объемный расход очищаемого газа и т. д.), металле- и энергоемкостью, расходом орошающей жидкости, себестоимостью очистки 100 м3 газа и др.

Основные требования к эксплуатации газоочистного оборудования заключаются в следующем:

надежная, бесперебойная работа с показателями, соответствующими проектным;

все установки очистки газа должны быть зарегистрированы в органах Минприроды Беларуси, должны иметь паспорт, журнал учета работы и неисправностей;

установки должны подвергаться проверке на эффективность периодически (не реже одного раза в год) с оформлением соответствующего акта, а также при работе технологического оборудования на измененном режиме более трех месяцев, при переходе его на новый постоянный режим работы и после строительства, капитального ремонта или реконструкции установки. Установки, предназначенные для очистки выбросов с токсичными примесями, проверяют на эффективность не реже 2 раз в год;

эксплуатация технологического оборудования при отключенных установках очистки газа запрещается;

увеличение производительности технологического оборудования без соответствующего наращивания мощности существующих установок очистки газа не разрешается;

при эксплуатации установок очистки газа, предназначенных для очистки газов с высоким содержанием горючих, взрывоопасных, агрессивных, абразивных веществ, следует строго соблюдать правила эксплуатации и следить за герметичностью оборудования и исправностью всех его систем и устройств.

Пылеулавливающее оборудование. В соответствии с ГОСТ 12.2.043-80 пылеулавливающее оборудование в зависимости от способа отделения пыли от газовоздушного потока делится на сухое, когда частицы пыли осаждаются на сухую поверхность, и мокрое, когда отделение частиц пыли производится с использованием жидкостей.

Пылеулавливающее оборудование по принципу действия подразделяется на группы, а по конструктивным особенностям на виды, которые представлены в таблице.

Таблица. Классификация пылеулавливающего оборудования

Группа оборудования

|

Вид оборудования

|

|

Сухой способ

|

Мокрый способ

|

|

1

|

2

|

3

|

Гравитационное

|

Полое

|

-

|

|

Полочное

|

-

|

Инерционное

|

Камерное

|

Циклонное

|

|

Жалюзийное

|

Ротационное

|

|

Циклонное

|

Скрубберное

|

|

Ротационное

|

Ударное

|

Методы и средства защиты атмосферы.

Основные методы защиты атмосферы от химических примесей

Все известные методы и средства защиты атмосферы от химических примесей можно объединить в три группы. • В первую группу входят мероприятия, направленные на снижение мощности выбросов, т.е. уменьшение количества выбрасываемого вещества в единицу времени. Во вторую группу входят мероприятия, направленные на защиту атмосферы путем обработки и нейтрализации вредных выбросов специальными системами очистки. В третью группу входят мероприятия по нормированию выбросов как на отдельных предприятиях и устройствах, так и в регионе в целом.

Для снижения мощности выбросов химических примесей в атмосферу наиболее широко используют:

- замену менее экологичных видов топлива более экологичными;

- сжигание топлива по специальной технологии;

- создание замкнутых производственных циклов. В первом случае применяют топливо с более низким баллом загрязнения атмосферы. При сжигании различных топлив такие показатели, как зольность, количество диоксида серы и оксидов азота в выбросах, могут сильно различаться между собой, поэтому введен суммарный показатель загрязнения атмосферы в баллах, который отражает степень вредного воздействия на че-Йовека. Так, для сланцев он равен 3,16, подмосковного угля - 2,02, экибастузского угля - 1,85, березовского угля - 0,50, природного газа - 0,04.

Сжигание топлива по особой технологии (рис. 4.2) осуществляется либо в кипящем (псевдоожиженном) слое, либо предварительной их газификацией.

Для уменьшения мощности выброса серы твердое, порошкообразное или жидкое топливо сжигают в кипящем слое, который формируется из твердых частиц золы, песка или других веществ ^инертных или реакционно-способных). Твердые частицы вдува-1отся в проходящие газы, где они завихряются, интенсивно перемешиваются и образуют принудительно равновесный поток, который в целом обладает свойствами жидкости.

Предварительной газификации подвергаются уголь и нефтяные топлива, однако на практике чаще всего применяют газификацию угля. Поскольку в энергетических установках получаемый и отходящий газы могут быть эффективно очищены, то концентрации диоксида серы и твердых частиц в их выбросах будут минимальными.

Одним из перспективных способов защиты атмосферы от химических примесей является внедрение замкнутых производственных процессов, которые сводят к минимуму выбрасываемые в атмосферу отходы, вторично используя их и потребляя, т. е. превращая их в новые продукты.

Классификация систем очистки воздуха и их параметры

По агрегатному состоянию загрязнители воздуха подразделяются на пыли, туманы и газопарообразные примеси. Промышленные выбросы, содержащие взвешенные твердые или жидкие частицы, представляют собой двухфазные системы. Сплошной фазой в системе являются газы, а дисперсной - твердые частицы или капельки жидкости.

Системы очистки воздуха от пыли (рис. 4.3) делятся на четыре основные группы: сухие и мокрые пылеуловители, а также электрофильтры и фильтры.

При повышенном содержании пыли в воздухе используют пылеуловители и электрофильтры. Фильтры применяют для тонкой очистки воздуха с концентрацией примесей менее 100 мг/м3.

Для очистки воздуха от туманов (например, кислот, щелочей, масел и др. жидкостей) используют системы фильтров, называемых туманоуловителями.

Средства защиты воздуха от газопарообразных примесей зависят от выбранного метода очистки. По характеру протекания физико-химических процессов выделяют метод абсорбции (промывка выбросов растворителями примеси), хемосорбции (промывка выбросов растворами реагентов, связывающих примеси химически), адсорбции (поглощение газообразных примесей за счет катализаторов) и термической нейтрализации.

Все процессы извлечения из воздуха взвешенных частиц включают, как правило, две операции: осаждение частиц пыли или капель жидкости на сухих или смоченных поверхностях и удаление осадка с поверхностей осаждения. Основной операцией является осаждение, по ней собственно и классифицируются все пылеуловители. Однако вторая операция .несмотря на кажущуюся простоту связана с преодолением ряда технических трудностей, часто оказывающих решающее влияние на эффективность очистки или применимость того или иного метода.

Выбор того или иного пылеулавливающего устройства, которое представляет систему элементов, включающую пылеуловитель, разгрузочный агрегат, регулирующее оборудование и вентилятор, предопределяется дисперсным составом улавливаемой частицы промышленной пыли. Поскольку частицы имеют разнообразную форму (шарики, палочки, пластинки, игла, волокна и т.д.), то для них понятие размера условно. В общем случае принято характеризовать размер частицы величиной, определяющей скорость ее осаждения, - седиментационным диаметром. Под ним подразумевают диаметр шара, скорость осаждения и плотность которого равны скорости осаждения и плотности частиц.

Для очистки выбросов от жидких и твердых примесей применяют различные конструкции улавливающих аппаратов, работающих по принципу:

- инерционного осаждения путем резкого изменения направления вектора скорости движения выброса, при этом твердые частицы под действием инерционных сил будут стремиться двигаться в прежнем направлении и попадать в приемный бункер;

- осаждения под действием гравитационных сил из-за различной кривизны траекторий движения составляющих выброса (газов и частиц), вектор скорости движения которого направлен горизонтально;

- осаждения под действием центробежных сил путем придания выбросу вращательного движения внутри циклона, при этом твердые частицы отбрасываются центробежной силой к сетке, так как центробежное ускорение в циклоне до тысячи раз больше ускорения силы тяжести, это позволяет удалить из выброса даже весьма мелкие частицы;

- механической фильтрации - фильтрации выброса через пористую перегородку (с волокнистым, гранулированным или пористым фильтрующим материалом), в процессе которой аэрозольные частицы задерживаются, а газовая составляющая полностью проходит через нее.

Процесс очистки от вредных примесей характеризуется тремя основными параметрами: общей эффективностью очистки, гидравлическим сопротивлением, производительностью. Общая эффективность очистки показывает степень снижения вредных примесей в применяемом средстве и характеризуется коэффициентом

![]()

где Е, - коэффициент гидравлического сопротивления; р и v — плотность (кг/м3) и скорость воздуха (м/с) в системе очистки соответственно.

где Свх и Свых - концентрации вредных примесей до и после средства очистки. Гидравлическое сопротивление определяется как разность давления на входе Рвх и выходе Р,ых из системы очистки:

![]()

Производительность систем очистки показывает, какое количество воздуха проходит через нее в единицу времени (м3/ч).

Системы и аппараты пылеулавливания

Сухие пылеуловители. К сухим пылеуловителям относятся такие, в которых очистка движущегося воздуха от пыли происходит механически под действием сил гравитации и инерции. Эти системы называются инерционными, так как в них при резком изменении направления движения газового потока частицы пыли, по инерции сохраняя направление своего движения, ударяются о поверхность, теряют свою энергию и под действием сил гравитации осаждаются в специальном бункере.

Для сухой очистки газов наиболее употребительны центробежные обеспыливающие системы (циклоны) (рис. 4.3).Газовый поток, попадая во внутренний корпус циклона 1 через патрубок 2, совершает вращательно-поступательное движение вдоль корпуса по направлении к бункеру 4. Под действием сил инерции частицы пыли осаждаются на стенках корпуса, а затем попадают в бункер. Очищенный газовый поток выходит из бункера через патрубок 3. Особенностью таких систем очистки является обязательная герметичность бункера, в противном случае из-за подсоса воздуха осаждаемые частицы пыли падают в выходную трубу.

На практике используют разные системы подачи и удаления воздуха и пылеосаждения (рис.4.4). В зависимости от конструктивного исполнения различают циклоны:

- осевые, в корпусе которых входящие и выходящие потоки газа движутся вдоль его оси, при этом они могут двигаться в одном направлении (прямоточные) или в противоположных (противоточные);

- с тангенциальным входом, при этом входящий газ движется по касательной к окружности поперечного сечения корпуса аппарата и перпендикулярно к оси корпуса;

- с винтовым входом, при этом движение входящего потока газа приобретает винтовой характер с помощью тангенциального входного патрубка и верхней крышки с винтовой поверхностью;

- со спиральным входом, когда соединение выпускного патрубка с корпусом аппарата выполнено спиральным.

В общем случае частицы пыли выделяются в циклоне под действием центробежной силы в процессе вращения газового потока в корпусе аппарата. В промышленности используют циклоны, рассчитанные на скорость газового потока от 5 до 20 м/с. Эффективность их зависит от концентрации пыли и размеров ее частиц и резко снижается при уменьшении этих показателей. Средняя эффективность обеспыливания газов в циклонах составляет 0,98 при размере частиц пыли 30...40 мкм, 0,8 - при 10 мкм, 0,6 - при 4...5 мкм. Производительность циклонов лежит в диапазоне от нескольких сот до десятков тысяч кубических метров в час. Преимущество циклонов - простота конструкции, небольшие размеры, отсутствие движущихся частей; недостатки - затраты энергии на вращение и большой абразивный износ частей аппарата пылью.

Кроме

циклонов, применяются и другие типы

сухих пылеуловителей,

например ротационные, вихревые,

радиальные. При общих

принципах действия они различаются

системами пылеулавливания

и способами подачи воздуха. К наиболее

эффективным следует

отнести ротационный пылеуловитель

(рис.

4.5). Основной частью здесь является

вентиляционное

колесо 1, при работе которого

частицы пыли под действием центробежных

сил отбрасываются к стенке кожуха

2 и, оседая на стенках, попадают в

пылеприемник

3, а чистый воздух выходит через патрубок

4. Благодаря активному действию

такие системы имеют эффективность

0,95...0,97.

Кроме

циклонов, применяются и другие типы

сухих пылеуловителей,

например ротационные, вихревые,

радиальные. При общих

принципах действия они различаются

системами пылеулавливания

и способами подачи воздуха. К наиболее

эффективным следует

отнести ротационный пылеуловитель

(рис.

4.5). Основной частью здесь является

вентиляционное

колесо 1, при работе которого

частицы пыли под действием центробежных

сил отбрасываются к стенке кожуха

2 и, оседая на стенках, попадают в

пылеприемник

3, а чистый воздух выходит через патрубок

4. Благодаря активному действию

такие системы имеют эффективность

0,95...0,97.

Мокрые пылеуловители. Особенностью этих систем очистки является высокая эффективность очистки от мелкодисперсной пыли (менее 1,0 мкм). Эти системы обеспечивают возможность очистки от пыли горячих и взрывоопасных газов. Эти системы работают по принципу осаждения частиц пыли на поверхность капель (или пленки) жидкости под действием сил инерции и броуновского движения. Конструктивно мокрые пылеуловители разделяют на форсуночные скрубберы1 и скрубберы Вентури, а также аппараты ударно-инерционного и барботажного и других типов (рис. 4.6).

Наибольшее практическое применение находят скрубберы Вентури (рис. 4.7), которые работают следующим образом. Через патрубок 4 газ подается в устройство 2, которое называется соплом Вентури. Сопло Вентури имеет конфузор (сужение), в который через форсунки 1 подается вода на орошение. В этой части сопла скорость газа увеличивается, достигая максимума в самом

1 Скруббер - аппарат для промывки жидкостью газов в целях извлечения из них отдельных компонентов.

узком сечении (с 10...20 до 100...150 м/с). Увеличение скорости способствует осаждению частиц пыли на каплях воды. В диффузорной части сопла Вентури скорость потока мокрых газов уменьшается до 10...20 м/с. Этот поток подается в корпус 3, где под действием сил гравитации происходит осаждение загрязненных пылью капель. В верхнюю часть корпуса выходит очищенный газ, а в нижнюю попадает шлам. Эффективность скрубберов Вентури 0,97...0,98. Расход воды составляет 0,4...0,6 л/м3.

Полый скруббер (рис. 4.8а) представляет собой колонну круглого сечения. В нее подается жидкость через систему форсунок, число которых может достигать 14...16 по сечению колонны. В насадочном скруббере (рис. 4.86) используется система поперечного орошения с наклонно установленной насадкой. Эффективность таких систем достигает 0,9.

Среди систем мокрой пылеочистки высокая эффективность отмечена в скрубберах ударно-инерционного действия (рис. 4.9). В этих аппаратах контакт газов с жидкостью осуществляется при ударе газового потока о поверхность жидкости с последующим пропусканием газожидкостной взвеси через отверстия различной конфигурации или непосредственным отводом газожидкостной взвеси в сепаратор жидкой фазы. Один из вариантов такого скруббера состоит из цилиндрического кожуха 3, сливного конического бункера 9, корпуса 4 и выхлопной трубы 5 для вывода очищенного воздуха (газа).

Запыленный воздух поступает через воздуховод 6 в вертикальный стояк 7. Перед поворотом на 180° воздух ударяется о поверхность воды А - А, вследствие чего сепарируются крупные частицы пыли. Далее воздух проходит через решетку 1 с отверстиями. На нее же через трубу 2 подается вода, излишки которой сливаются через трубу 8 и частично через отверстия решетки 1. Между решеткой и уровнем В - В образуется водяная пена, которая затем распространяется в объеме К, заполненном короткими фарфоровыми цилиндрами. Мелкие частицы пыли последовательно улавливаются в пене, а затем в объеме К.

Электрофильтры.

Их

работа основана на одном из наиболее

эффективных видов

очистки газов от пыли – электрическом.

Следует

отметить, что электрофильтры также

используются и для очистки

тумана. Основной принцип работы - ударная

ионизация газа

в неоднородном электрическом поле,

которое создается в зазоре между

коронирующим 1 и осадительным 2 электродам и

(рис. 4.10).

и

(рис. 4.10).

Загрязненные газы, попав между электродами, способны проводить электрический ток вследствие имеющейся частичной ионизации. При увеличении напряжения электрического тока число ионов растет, пока не наступит предельное насыщение и все ионы не окажутся вовлеченными в движение от одного электрода к другому. Отрицательно заряженные частицы движутся к осадительному электроду, а положительно заряженные оседают на коронирующем электроде. Так как большинство частиц пыли получают отрицательный заряд, основная масса пыли осаждается на положительном осадительном электроде, с которого пыль легко удаляется.

Эффективность очистки газов электрофильтрами достигает 0,9...0,99, производительность их— до 1 млн м3/ч.

Фильтры. Широко используются для тонкой очистки промышленных выбросов. Работа их основана на фильтровании воздуха через пористую перегородку, в процессе которой твердые частицы примесей задерживаются на ней. В общем случае в корпусе 1 фильтра расположена воздухопроницаемая перегородка 2, на которой осаждаются улавливаемые частицы 3 (рис. 4.11).

1) в виде зернистых слоев, например гравия (неподвижные свободно насыпанные материалы);

2) гибкие пористые (ткани, войлоки, губчатая резина, пенополиуретан);

3) полужесткие пористые (вязаные сетки, прессованные спирали и стружка);

4) жесткие пористые (пористая керамика, пористые металлы).

Фильтры 1-го типа (из гравия) используются для очистки от пылей механического происхождения (дробилок, грохота, мельниц); они дешевы, просты в эксплуатации, эффективность 0,99.

Фильтры 2-го типа широко используются для тонкой очистки газов от примесей; их основные недостатки - малая термостойкость, низкая прочность.

Фильтры 4-го типа, изготавливаемые из пористой керамики и пористых металлов, обладают высокой прочностью, коррозионной стойкостью, жаростойкостью; они технологичны, находят широкое применение для очистки горючих газов и жидкостей, выбросов дыма, туманов, кислот, масел.

В промышленности наиболее употребительны тканевые рукавные фильтры (рис. 4.12). В корпусе фильтра устанавливается необходимое число рукавов, на которые подается загрязненный воздух, при этом очищенный воздух выходит через патрубок. Частицы загрязнений оседают на фильтре. Насыщенные загрязненными частицами рукава продувают и встряхивают для удаления осажденных частиц пыли. Эффективность таких фильтров достигает 0,99 для частиц размером более 0,5 мкм.

Туманоуловители

Для очистки воздуха от туманов, кислот, щелочей, масел и других жидкостей используются волокнистые фильтры, принцип действия которых основан на осаждении капель на поверхности пор с последующим их стеканием под действием гравитационных сил (рис 4.13). В пространстве между двумя цилиндрами 3, изготовленными из сеток, размещается волокнистый фильтрующий материал 4. Жидкость, оседающая на фильтрующем материале, стекает через гидрозатвор 6 в приемное устройство 7. Крепление к корпусу туманоуловителя 1 осуществляется фланцами 2 и 5.

В качестве материала фильтрующего элемента используется войлок, лавсан, полипропилен и другие материалы толщиной 5...15 см. Эффективность туманоуловителей для размеров частиц менее 3 мкм может достигать 0,99.

Для улавливания 'кислотных туманов применяются также сухие электрофильтры.

Методы и системы очистки от газообразных примесей

Скорость абсорбции зависит главным образом от температуры и давления: чем выше давление и ниже температура, тем выше скорость абсорбции. Все аппараты жидкостной абсорбции делятся на три типа: колонные, тарельчатые и насадочные абсорберы.

Метод хемосорбции основан на поглощении газов и паров твердыми или жидкими поглотителями с образованием химических соединений. Реакции хемосорбции экзотермические. В качестве примера хемосорбции рассмотрим очистку газовой смеси от сероводорода мышьякощелочным методом. Химическая реакция:

Ыа4А525502 + Н25 = №4А52§60 + Н2О. (4.3)

При мышьякощелочном методе извлекаемый водород связывается оксисульфомышьяковой солью, находящейся в водном растворе.

Установки для хемосорбции внешне напоминают используемые при методе абсорбции. Оба эти метода называются мокрыми и в зависимости от очищаемого компонента и применяемого растворителя или поглотителя их эффективность может достигать 0,75...0,92. Основной недостаток мокрых методов в том, что при их реализации понижается температура газов, что уменьшает их эффективность. Метод адсорбции основан на физических свойствах некоторых пористых материалов селективно извлекать из газовоздушной смеси отдельные ее компоненты

Конструктивно адсорберы выполняются в виде вертикальных или горизонтальных емкостей, заполненных адсорбентом, через который проходит поток очищаемых газов.

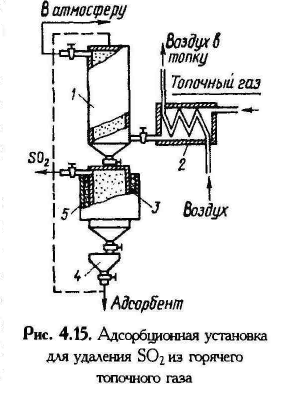

Рассмотрим работу установки для удаления оксида серы (8О2) из горячего топочного газа с температурой в области адсорбера 100...150°С (рис. 4.15). Адсорбер 1 заполнен древесным активированным углем. Горячий газ через теплообменник 2, где подогревается воздух, подается в адсорбер. Адсорбент после насыщения подается в десорбер 5, где нагревателем 3 поддерживается температура 300...600°С. Регенерированный адсорбент поступает в бункер 4, откуда вновь может поступить в адсорбер 1 механическим путем.

Добавка благородных металлов в виде пленки на поверхности катализатора составляет сотые доли процента к его массе.

В качестве примера катализатора рассмотрим

систему очистки выхлопных газов

автомобиля - двухступенчатый

каталитический нейтрализатор (рис.

4.16). Установка состоит из восстановительного

2 и окислительного 4 катализаторов.

Отработавшие газы через патрубок

1 поступают к восстановительному

катализатору, где нейтрализуется

оксид азота, после восстановительного

катализатора для создания окислительной

среды к отработавшим газам подается

воздух через патрубок

3.

На

окислительном катализаторе происходит

нейтрализация

оксида углерода и углеводородов.

Показанный на рис. 4.16 катализатор снижает

концентрацию оксида углерода в 10 раз,

а углеводородов

— в 8 раз.

качестве примера катализатора рассмотрим

систему очистки выхлопных газов

автомобиля - двухступенчатый

каталитический нейтрализатор (рис.

4.16). Установка состоит из восстановительного

2 и окислительного 4 катализаторов.

Отработавшие газы через патрубок

1 поступают к восстановительному

катализатору, где нейтрализуется

оксид азота, после восстановительного

катализатора для создания окислительной

среды к отработавшим газам подается

воздух через патрубок

3.

На

окислительном катализаторе происходит

нейтрализация

оксида углерода и углеводородов.

Показанный на рис. 4.16 катализатор снижает

концентрацию оксида углерода в 10 раз,

а углеводородов

— в 8 раз.

Схема промышленной установки для каталитической установки очистки газов приведена на рис. 4.17.

Термический метод или высокотемпературное дожигание, который иногда называют термической нейтрализацией, требует поддержания высоких температур очищаемого газа и наличия достаточного количества кислорода. Схема промышленной установки для термической нейтрализации показана на рис. 4.18. В термических катализаторах сжигаются такие газы, как, например, углеводороды, оксид углерода, выбросы лакокрасочного производства. Эффективность этих систем очистки достигает 0,9...0,99, температура в зоне горения - 500...750°С.