- •Экзаменационный билет № 1

- •1 Порядок обозначения трассы мнгп на местности, на переходах через реки и озера, автомобильные и железные дороги

- •2.Технологическая схема мн

- •4.Понятие о жидкости (газе), как сплошной среды. Теплофизические свойства капельных, газообразных сред.

- •Экзаменационный билет № 2

- •Периодичность очистки

- •2: Декларация о намерениях, обоснование инвестиций.

- •3: Генеральный план нпс.

- •4: Понятие о многокомпонентных и многофазных средах. Определение однородной и неоднородной, изотропной и анизотропной сплошной среды.

- •Экзаменационный билет №3

- •1.Минимально и максимально-допустимые значения защитных потенциалов на подземных стальных коммуникациях объектов трубопроводного транспорта нефти и газа. Опасность явлений недозащиты и перезащиты.

- •2 Стадийность проектирования.

- •3.Технологическая схема нпс

- •4 Простейшие модели жидких и газообразных сплошных сред: идеальная, вязкая ,несжимаемая ,сжимаемая , ньютоновская , упругая, с тепловым расширением, совершенного и реального газов.

- •Экзаменационный билет № 4

- •1. Схема возникновения блуждающих токов на магистральных нефтегазопроводах.

- •2. Гидравлический расчет нефтепровода

- •3.Общецеховая маслосистема компрессорной станции

- •Экзаменационный билет №5

- •1. Характеристика стальных труб: ударная вязкость kcu, kcv, эквивалент углерода, процент волокна в изломе образцов двтт, временное сопротивление, предел текучести

- •2.. Определение числа нпс и их расстановка по трассе

- •3 Системы перекачки нефти и нефтепродуктов

- •4. Виды движения сплошных сред: неустановившееся, пространственное, плоское, одномерное.

- •Экзаменационный билет №6

- •Оценить свариваемость трубных сталей 17г2сф, 09г2сф

- •Системы календарного планирования и контроля реализации проектов.

- •Установки подготовки топливного и пускового газа.

- •Характеристики смеси: плотность, скорость (барицентрическая, среднемассовая, диффузионная

- •Экзаменационный билет №7

- •1Критерии очистки полости нгп от парафина, грунта, металла

- •2 Диаграммы применяемые для управления проектами.

- •Сеть предшествования

- •4 Понятие о массовых и поверхностных, внутренних и внешних силах. Тензор напряжений и его свойства.

- •Экзаменационный билет №8

- •1.Определение (предельного) допустимого давления в трубе с опасным дефектом геометрии. Расчет коэффициента снижения рабочего давления.

- •3.Системы охлаждения технологического газа на компрессорных станциях.

- •4.Обобщенный закон Ньютона. Уравнения движения вязкой жидкости Навье - Стокса. Обобщенный закон Ньютона

- •Экзаменационный билет № 9

- •2.Процесс контроля исполнения и управления проектом.

- •3.Конструкция и компоновка насосного цеха.

- •4. Модель идеальной жидкости. Уравнения движения Эйлера.

- •1.Ремонтные конструкции для нгп постоянного и временного ремонта

- •3.Системы очистки технологического газа

- •4.Уравнение Бернулли для идеальной и вязкой жидкости. Геометрическая и энергетическая интерпретация слагаемых уравнения Бернулли.

- •1.Порядок производства вскрышных работ на действующих нгп

- •2. Парафинизация нефтепровода

- •4.Термодинамические силы и потоки. Законы молекулярного переноса тепла и массы в исследовании процессов тепломассообмена в сплошных средах.

- •1 Порядок врезки вантузов на действующем нп. Применяемое оборудование

- •2. Система смазки и охлаждения подшипников насосных агрегатов.

- •Определение оптимальной периодичности очистки

- •Понятие о формуле размерности, критериях и числах подобия

- •Гидравлические испытания линейной части действующих нефтепроводов

- •Технологическая схема газотурбинного компрессорного цеха с неполнонапорными центробежными нагнетателями

- •Нормативно-техническая и законодательная база систем проектирования и организации строительства объектов

- •Понятие о массовых и поверхностных, внутренних и внешних силах. Тензор напряжения и его свойства.

- •Порядок вырезки дефектного участка с помощью труборезов типа мрт. Преимущества и недостатки труборезов мрт перед вырезкой с помощью кумулятивных зарядов.

- •Технологическая схема газотурбинного компрессорного цеха с полнонапорными центробежными нагнетателями.

- •Особенности последовательной перекачки нефтей и нефтепродуктов.

- •Закономерности гидродинамики и теплообмена при ламинарном течении вязкого потока в трубах. Понятие о пограничном слое.

- •. № Экзаменационный билет № 15

- •Порядок вырезки дефектного участка с помощью кумулятивных зарядов. Преимущества и недостатки вырезки дефектных участков с помощью кумулятивных зарядов по сравнению с труборезами.

- •2. Средства контроля и защиты насосного агрегата

- •3. Механизм образования парафиновых отложений

- •4. Точные решения уравнений движения вязкой жидкости. Законы гидравлического сопротивления трения.

- •Экзаменационный билет № 16

- •1. Многоразовый герметизатор «Кайман». Преимущества перед пзу, глиняными тампонами

- •2. Компоновка компрессорных цехов

- •Коэффициент гидравлической эффективности участка мн

- •4. Технологический расчёт трубопровода. Базисные формулы трения, гидравлический уклон, влияние геометрии на режим течения. Потери на трение, местные сопротивления.

- •Экзаменационный билет № 17

- •1.Конструкции и порядок работы механических и мембранных дыхательных клапанов рвс

- •2. Средства измерения количества нефти на нпс, конструктивные особенности и области применения

- •3. Особенности перекачки высоковязких и высокозастывших нефтей.

- •4.Понятие о турбулентном течении. Подход Рейнольдса к описанию сложного сдвигового течения, его динамические уравнения.

- •Экзаменационный билет № 18

- •Генеральные планы компрессорных станций

- •4. Виды потерь напора: потери по длине и потери в местных сопротивлениях.

- •Экзаменационный билет № 19

- •Изоляция сварных кольцевых стыков труб с заводской изоляцией в полевых условиях с помощью термоусаживающихся манжет.

- •3. Основные этапы подготовки нефти и газа до товарных качеств.

- •Экзаменационный билет № 20

- •1. Схема компенсации намагниченности мнгп с помощью источников постоянного тока, с помощью постоянных магнитов

- •2. Компрессорные станции с центробежными газотурбинными гпа.

- •3. Эквивалентным диаметром

- •4. Виды движения сплошных сред: неустановившееся, пространственное, плоское, одномерное.

- •Экзаменационный билет № 21

- •2 Система сглаживания волн давления.

- •3. Совместная работа насосных станций и линейной части

- •4. Характеристики смеси: плотность, скорость (барицентрическая, среднемассовая, диффузионная).

- •Экзаменационный билет № 22

- •Конструкция и работа предохранительного гидравлического клапана (кпг).

- •3.Изменение основных технологических параметров перекачки при снижении эффективности работы линейной части.

- •4.Понятие о жидкости (газе), как сплошной среды. Теплофизические свойства капельных, газообразных сред.

- •86. Виды движения сплошных сред: неустановившееся, пространственное, плоское, одномерное.

- •87. Модель вязкой ньютоновской и неньютоновской жидкости

- •89. Установки подготовки топливного и пускового газа.

- •90. Ремонтные конструкции для нгп постоянного и временного ремонта

- •91. Коэффициент гидравлической эффективности участка мн

- •92. Особенности перекачки высоковязких и высокозастывших нефтей.

- •93. Системы очистки технологического газа

- •94. Технологическая схема нпс

- •95. Компрессорные станции с центробежными газотурбинными гпа.

Экзаменационный билет №6

Оценить свариваемость трубных сталей 17г2сф, 09г2сф

Эквивалент углерода металла трубной стали не должен превышать 0,45%. Эквивалент углерода подсчитывают по формуле:

![]() ,

где С, Si,

Ni,

Сг, Мо - соответственно содержание

углерода, кремния, никеля, хрома, молибдена

в стали, в

%.

,

где С, Si,

Ni,

Сг, Мо - соответственно содержание

углерода, кремния, никеля, хрома, молибдена

в стали, в

%.

17Г2СФ:

![]() <0,45%;

<0,45%;

09Г2СФ:

![]() <0,45%.

<0,45%.

Стали не склонны к образованию холодных трещин при сварке

.

Системы календарного планирования и контроля реализации проектов.

При разработке проекта необходимо определить: 1) работы; 2) последовательность их выполнения; 3) длительность каждой работы. Для решения подобных задач используется специальный класс программного обеспечения - системы календарного планирования и контроля реализации проектов (далее СКПК) или по-другому системы управления проектами (СУП). Они обеспечивают поддержку основных процессов временного, ресурсного и стоимостного планирования и контроля на основе алгоритмов сетевого планирования, метода критического пути. Диаграмма Ганта, PERT-диаграмма, Time Line Solutions, Spider Project, OpenPlan. Метод критического пути — это определение задач, обладающих наивысшим приоритетом. Их решение должно начинаться немедленно, иначе график работ в проекте будет нарушен. Знание критической задачи в той или иной части проекта является важным фактором его успешного завершения. Критический путь может изменяется в ходе проекта Прединвестиционная стадия 1)укрупненная оценка временных и стоимостных параметров проекта; 2)оценка его реализуемости и эффективности; 3)разработка ориентировочной концепции строительства объекта инвестирования; Стадия тендерных торговСочетание гибкости систем календарного планирования и подробной информации о проекте дает возможность представить оптимальное тендерное предложение. Причем подрядная организация уже на этой стадии может учитывать загруженность своей материально-технической базы на других проектах компании

Наиболее полно возможности систем управления проектами раскрываются именно на стадии реализации проекта. Это и не удивительно, ведь именно для этого - управления проектами они и предназначены.Стадия исполнения проекта делится на два этапа:

ЭТАП РАЗРАБОТКИ ПРОЕКТА УПРАВЛЕНИЯ СТРОИТЕЛЬСТВОМ (ПУС)

ЭТАП ЕГО УТВЕРЖДЕНИЯ И КОНТРОЛЯ ИСПОЛНЕНИЯ 1)Подход к составлению расписаний; 2)Выбор уровня детализации; 3)Выбор модели управления; Эта стадия, как правило, разбивается на два зависимых друг от друга процесса.

Установки подготовки топливного и пускового газа.

Расположены на площадках компрессорных станций. На установке проводят: 1) очистку, подогрев и редуцирование топливного газа в соответствии с требованиями заводов-изготовителей агрегатов; 2) очистку и редуцирование пускового газа в соответствии с требованиями заводов-изготовителей агрегатов; 3) очистку и осушку импульсного газа; 4) очистку и редуцирование газа для собственных нужд компрессорной станции и жилого поселка; 5) измерение расхода газа.

Отбор газа на установку подготовки предусматривается: 1) от узла подключения компрессорной станции к газопроводу (до и после обводного крана станции); 2) после установки очистки газа (основной отбор); 3) из нагнетательных шлейфов компрессорного цеха (в зимний период).

В технологической схеме установки подготовки пускового и топливного газа следует предусматривать: 1) подогрев топливного газа до плюс 25 °С, редуцирование его до рабочего давления в соответствии с техническими условиями заводов-изготовителей газоперекачивающих агрегатов и поддержание этого давления с точностью до ± 0,05 МПа; 2) измерение и редуцирование топливного газа котельной, резервной электростанции и подогревателей газа; 3) хозрасчетное измерение и учет суммарного расхода топливного, пускового газа с коррекцией по температуре и давлению; 4) выдачу результатов измерения расхода на диспетчерский пункт КС.

В системе редуцирования давления пускового и топливного газа необходимо предусматривать: 1) 100 %-ный резерв регуляторов давления; 2) автоматическое переключение рабочей и резервной линий; 3) обвод регуляторов давления.

Следует предусматривать контрольное (технологическое) измерение расхода топливного газа по каждому газоперекачивающему агрегату. Измерительные диафрагмы необходимо устанавливать на линиях после смешивания потоков газа, идущих от блока редуцирования и от уплотнения нагнетателей.

Цеховые коллекторы топливного, пускового газа должны иметь продувочные и дренажные свечи.

Система топливного и пускового газа предназначена для подачи газа с требуемым давлением и в необходимом количестве к газоперекачивающим агрегатам. Система импульсного газа обеспечивает его подачу к узлам управления и пневмоцилиндрам для перестановки кранов топливного и пускового газа, а также к контрольно-измерительным приборам и устройствам автоматического регулирования ГПА. В качестве топливного, пускового и импульсного газа используется транспортируемый газ. Отбор газа на установку подготовки топливного, пускового и импульсного газа производится из всасывающего коллектора после пылеуловителей или нагнетательных шлейфов компрессорного цеха в зимний период при аварийной остановке подогревателей топливного газа. Для первоначального запуска ГПА отбор газа производят из газопровода.

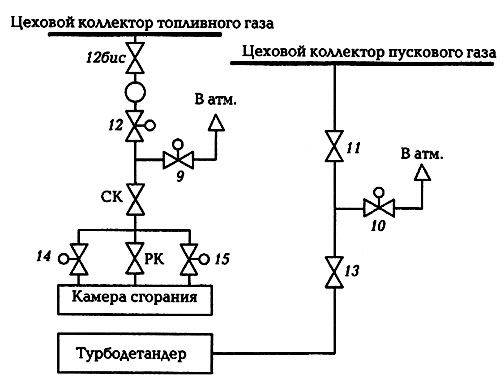

Схема подачи топливного и пускового газа к газотурбинным установкам показана на рис. 3.31.

Рис. 3.31. Схема подачи топливного и пускового газа к газотурбинным

установкам

Топливный газ поступает из коллектора в камеру сгорания через кран № 12бис, расходомерную диафрагму, кран № 12, стопорный (СК) и регулирующий (РК) клапаны. Краны № 14 и 15 используются для запальной и дежурной горелки в период пуска агрегата.

Пусковой газ из системы редуцирования, где снижается его давление до 1,0 — 1,5 МПа, поступает через краны № 11 и 13 на вход в турбодетандер, где расширяется (давление снижается до атмосферного) и совершает полезную работу, идущую на раскрутку осевого компрессора и турбины высокого давления.

На обеих нитках перед РД установлены компенсаторы для облегчения разборки при проведении ревизии и ремонтных работ.

Защита линий пускового и топливного газа от повышения давления осуществляется предохранительными клапанами.

Контроль за режимом работы основных узлов осуществляется с помощью датчиков, расположенных в блоках электроконтактных манометров, манометрических термометров и термометров сопротивления