- •Федеральное агентство по здравоохранению и социальному развитию федеральное государственное образовательное учреждение

- •Предисловие

- •Афокальные линзы

- •Однофокальные линзы

- •Бифокальные линзы

- •Обозначения очковых линз для коррекции пресбиопии

- •Прогрессивные линзы

- •Децентрированные линзы

- •Призматические линзы

- •Возможность получения призматического действия методом децентрации однофокальных стигматических линз

- •Лентикулярные линзы

- •Дисперсия света

- •Органические линзы

- •Поликарбонат

- •Цветное оптическое стекло

- •Фотохромные материалы

- •Поляризационные линзы

- •Антирефлексное покрытие

- •Гидрофобные покрытия

- •Производственная структура салона-магазина оптика

- •Пупиллометр

- •Участок комплектовки

- •Изготовление копиров

- •1. Сверлильные головки. 2. Развертка. 3. Регулятор диаметра отверстия.

- •4. Переключатель. 5. Рукоятка. 6. Шкала позиционирования. 7. Держатель присоски.

- •8. Упор для руки. 9. Масляная ванна. 10. Колпак двигателя.

- •Сборка очков Методика сборки очков

- •Выправка очков

- •Контроль очков

- •Выписка из гост р51193-98 «Очки корригирующие»

- •Выдача очков

- •Ремонт очков

- •198099, Санкт-Петербург, ул. Промышленная, д. 38/2.

Гидрофобные покрытия

При попадании из холода в теплое помещение очковые линзы сохраняют какое-то время более низкую температуру, чем температура окружающей среды. Это приводит к запотеванию линз из-за конденсации влаги на их поверхности. В результате этого снижается светопропускание в линзе, что вызывает дискомфорт при ношении очков. Одним из способов уменьшения запотевания линз является нанесение на линзу гидрофобных покрытий. Так же применение гидрофобных покрытий облегчает уход за линзами и поддержание их в чистоте.

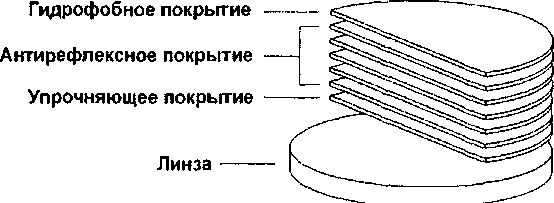

Как правило, гидрофобные покрытия являются завершающим слоем многофункциональных покрытий. В защитных и спортивных очках возможно совмещение упрочняющего и гидрофобного покрытия. Гидрофобные покрытия наносят методом окунания или центрифугирования. Принцип работы гидрофобного покрытия в условиях возможного запотевания заключается в отталкивании капель воды, вода не растекается по поверхности линзы. Из-за низкой адгезии капли быстро удаляются с поверхности, не требуя протирания поверхности линз.

Следует помнить, что толщина слоя гидрофобного покрытия очень мала и со временем они стираются и теряют свою эффективность.

51

Многофункциональные покрытия

В

ся

несколькими

молекулами.

Рис.

17.

Многофункциональное

покрытие

Оправы корригирующих очков

Качество коррекции и комфортность ношения очков зависит не только от выбора очковых линз, но и от правильного выбора очковой оправы, так как она предназначена не только для закрепления линз, но и для правильной установки их перед глазами.

Особенности конструкции и методы изготовления оправ корригирующих очков

При выборе оправы следует, прежде всего, оценивать тип коррекции и правильность положения оправы на лице клиента. Оправа должна быть удобна и не вызывать утомления при ношении даже при длительном использовании. Многое зависит от выбора конструкции оправы, способа её изготовления, материала из которого она изготовлена.

К

Рис.

18.

Эскиз

рамки

оправы

53

Рис. 19. Эскиз заушника

Оправа фиксируется на голове за счет опоры на нос и ушные раковины. Ее устойчивое положение обеспечивается правильным подбором следующих углов: угла между раскрытым до упора заушником и прямой, проходящей через оси шарниров; угла наклона заушника к рамке оправы; угла между касательными, проведенными к середине носоупоров.

Рамка и заушники очковой оправы соединяются между собой посредством шарнирного соединения. Оно состоит из двух петель и винта, который выполняет роль оси. Шарниры для очковых оправ изготавливают двух типов: накладные и гарпунные. Накладные шарниры используются как в пластмассовых, так и в металлических оправах. Они крепятся заклепками, пайкой или сваркой. Заклепки в пластмассовых оправах проходят через расширенную часть армирующего стержня и с наружной стороны заушника закрываются декоративной пластиной.

В зависимости от конструкции височной части оправы применяются петли шарниров с горизонтальным, вертикальным или наклонным расположением отверстий под заклепки. Гарпунные шарниры используются только в пластмассовых оправах. Они крепятся за счет охватывания ножки с поднутрением расплавленным полимером при литье или внедрении нагретого шарнира. Применение гарпунных шарниров позволяет отказаться от заклепочных соединений. При этом улучшается внешний вид оправ, расширяются возможности для их декоративной отделки. Изменение угла наклона заушников к рамке оправы обеспечивается в конструкции накладных шарниров фрезерованием петель под разными углами. Конструкция гарпунных шарниров позволяет изменить угол наклона за счет изгиба звена петли, которая устанавливается на рамку.

Отечественные оправы разрабатываются в соответствии с ГОСТ Р 51932—2002 «Оправы корректирующих очков». В зависимости от применяемых материалов они делятся на три типа: пластмассовые, металлические и комбинированные. По типу заушников оправы бывают с жесткими и эластичными заушниками.

Металлические оправы изготавливают из металлов и их сплавов (титан, аллюминий, нейзильбер, монель, нержавеющая сталь, мельхиор и т.д.).

Для установки линз в металлическую оправу на ободках предусматривается разъем. Он замыкается с помощью винтового соединения.

В металлических рамках переносица припаивается к ободкам, а для придания ей жесткости, в некоторых моделях оправ, дополнительно вводится верхняя перемычка.

В металлических оправах носоупоры выполняются чечевице-об-разными из полимерных материалов (чаще всего силикона).

Заушники таких оправ изготавливаются либо жесткие с пластмассовыми наконечниками, либо эластичные с упругими наконечниками. Очковые оправы при эксплуатации подвергаются различным механическим воздействиям, поэтому их конструкция должна быть прочной и формоустойчивой.

Прочность соединения отдельных элементов оправы обеспечивает пайка. Она выполняется припоями, имеющими высокую температуру плавления (свыше 650°). Припой — это вспомогательный материал, который помещают в зазор между соединяемыми деталями.

При нагревании он расплавляется, заполняя зазор между деталями, кристаллизуется, образуя

прочное соединение. При этом не происходит плавления паяемого металла оправы, так как температура плавления припоя ниже температуры плавления деталей оправ. При изготовлении оправ применяют два типа припоев: ПСР-40, ПСР-60.

Технологический процесс пайки состоит из следующих этапов:

подготовка поверхности паяемого материала и припоя;

соединение сломанного узла и припоя;

обработка паяемого соединения после пайки;

контроль качества полученного соединения.

К вспомогательным материалам при пайке относятся флюсы. Они служат для удаления оксидной пленки с поверхности паяемого металла и припоя, а так же для предотвращения её образования при пайке на воздухе.

Нагрев соединяемых деталей производится либо с помощью газовой горелки, либо — высокочастотной установки.

Отечественные оправы разрабатываются в соответствии с ГОСТ Р 51932—2002 «Оправы корректирующих очков». В зависимости от применяемых материалов они делятся на три типа: пластмассовые, металлические и комбинированные. По типу заушников оправы бывают с жесткими и эластичными заушниками.

Металлические оправы изготавливают из металлов и их сплавов (титан, аллюминий, нейзильбер, монель, нержавеющая сталь, мельхиор и т.д.).

Для установки линз в металлическую оправу на ободках предусматривается разъем. Он замыкается с помощью винтового соединения.

В металлических рамках переносица припаивается к ободкам, а для придания ей жесткости, в некоторых моделях оправ, дополнительно вводится верхняя перемычка.

В металлических оправах носоупоры выполняются чечевице-об-разными из полимерных материалов (чаще всего силикона).

Заушники таких оправ изготавливаются либо жесткие с пластмассовыми наконечниками, либо эластичные с упругими наконечниками. Очковые оправы при эксплуатации подвергаются различным механическим воздействиям, поэтому их конструкция должна быть прочной и формоустойчивой.

Прочность соединения отдельных элементов оправы обеспечивает пайка. Она выполняется припоями, имеющими высокую температуру плавления (свыше 650°). Припой — это вспомогательный материал, который помещают в зазор между соединяемыми деталями.

При нагревании он расплавляется, заполняя зазор между деталями, кристаллизуется, образуя прочное соединение. При этом не происходит плавления паяемого металла оправы, так как температура плавления припоя ниже температуры плавления деталей оправ. При изготовлении оправ применяют два типа припоев: ПСР-40, ПСР-60.

Технологический процесс пайки состоит из следующих этапов:

подготовка поверхности паяемого материала и припоя;

соединение сломанного узла и припоя;

обработка паяемого соединения после пайки;

контроль качества полученного соединения.

К вспомогательным материалам при пайке относятся флюсы. Они служат для удаления оксидной пленки с поверхности паяемого металла и припоя, а так же для предотвращения её образования при пайке на воздухе.

Нагрев соединяемых деталей производится либо с помощью газовой горелки, либо — высокочастотной установки.

Пайка деталей и узлов очковых оправ осуществляется двумя методами: индукционной пайкой токами высокой частоты и контактной пайкой.

При индукционной пайке токами высокой частоты подготовленные детали помещают в переменное поле высокой частоты, создаваемое индуктором, в результате чего деталь быстро нагревается.

Контактная пайка производится на контактных сварочных машинах или на специальных аппаратах. Обе соединяемые детали устанавливаются в специальном приспособлении с подведенными к каждой детали контактами.

Для обеспечения прочного соединения необходимо тщательно подготовить поверхности к пайке, т. е. предварительно удалить жиры, масла, грязь, окалину и толстые неметаллические, в том числе оксидные пленки, образовавшиеся в процессе химико-термической обработки, которые не могут быть удалены при пайке с помощью флюсов. Неметаллические пленки могут быть удалены механически и химически, путем травления деталей перед пайкой в специальных растворах. Составы травильных растворов и режим травления зависят от состава паяемого металла и припоя.

При эксплуатации на открытом воздухе оправы очков подвергаются воздействию низких и высоких температур, осадков, ультрафиолетового излучения, ветровой эрозии, различных агрессивных веществ, содержащихся в загрязненной атмосфере. Кроме того, на них оказывают влияние агрессивные выделения человеческого организма в виде кислот, щелочей, жиров, солей и т.д., отлагающихся на поверхности оправ. Эти факторы вызывают коррозию металлических и поверхностную деструкцию пластмассовых элементов очковых оправ.

Наиболее распространенный способ защиты от коррозии и деструкции — применение металлических и лакокрасочных покрытий. Их защитное действие обусловлено двумя основными факторами: механической изоляцией защищаемой поверхности от внешней среды и химическим или электрохимическим взаимодействием покрытия с защищаемой поверхностью.

Покрытия для очковых оправ должны обеспечивать коррозионную защиту и обладать соответствующим декоративным качеством. При нанесении металлических и лакокрасочных защитно-декоративных покрытий применяют следующие технологические операции:

— Защита пленкой из коррозионно-стойких металлов (покрытие никелем и хромом). Защита пленкой из благородных металлов (покрытие золотом и его сплавами, паладием и радием). Защита окис-ной пленкой (анодное окисление). Защита лакокрасочной пленкой

56

(покрытие порошкообразными полимерными материалами, апофо-рез, пневмораспыление, окунание).

— Декоративное окрашивание (тампонажная печать, окунание).

Перед нанесением металлических и лакокрасочных покрытий необходимо поверхности деталей подвергнуть очистке, для чего применяют следующие технологические операции: химическое и электрохимическое обезжиривание и травление, обезжиривание в органических растворителях и щелочных растворах, ультразвуковую очистку.

Металлические покрытия в основном наносятся путем электролитического осаждения коррозионно-стойкого металла или за счет создания на поверхности детали оксидной пленки. Оборудованием служат гальванические ванны с электролитом. В ванне располагаются катод и анод, на которые подается напряжение.

В процессе электролиза положительно заряженные частицы металлов перемещаются к отрицательному электроду — катоду. На катоде осаждается металл и выделяется водород. Анодом является металл, соль которого находится в растворе, т.е. металл, используемый для покрытия деталей оправ. Катодом служат покрываемые детали.

Толщина покрытия невелика. Она составляет несколько десятков микрон. Защитно-декоративные покрытия должны быть плотными и равномерно распределяться по всей поверхности оправы.

Пластмассовые оправы изготовливают из термопластичных полимеров. Рассмотрим способ изготовления пластмассовой оправы из полимерного материала. Применяют гранулированные материалы например этрол — при изготовлении оправ методом литья под давлением или листовые материалы — при штамповке с последующим фрезерованием.

Операции технологического процесса изготовления оправы можно разделить на: заготовительные операции (резка листов, осушка гранул), основные операции (литье под давлением, фрезерование, штамповка и т. д.), отделочные операции (окраска, нанесение покрытий, галтовка, полировка, лакировка и т.д.), сборочные операции, контрольные операции (это одна из самых основных операций).

Метод литье под давлением применяют для получения рамок, заушников, наконечников, носоупоров пластмассовых, комбиниро-ван-ных и металлических оправ. В качестве материалов используется гранулированный полимер. Оборудованием служит термопластавто-мат. Он состоит из станины, механизма запирания, инжекционного узла, включающего в себя материальный цилиндр и механизм впрыска, гидропривода, пультов управления машиной, а также устройств контроля и регулирования температуры.

В загрузочный бункер автомата засыпают гранулы полимера. С помощью дозирующего устройства они передаются в материальный цилиндр. Там происходит переработка гранул в жидкотекучую гомогенную массу. Внутри цилиндра помещен шнек, который при работе вращается и перемещается справа-налево. Снаружи цилиндр опоясывают элементы электрообогрева, которые обеспечивают нагрев гранулированного материала до вязкотекучего состояния. При помощи шнека происходит пластификация полимера, то есть выравнивание свойств и температуры расплава, удаление летучих соединений. Нагретый до Т=130° материал под давлением впрыскивается в пресс-форму. Она состоит из подвижной и неподвижной полуформ. Пресс-форма после заполнения ее материалом охлаждается водой, полимер затвердевает, приобретая нужную форму. После полного охлаждения изделия литьевая форма раскрывается, и изделие выталкивается из нее. Отливка состоит из детали, разводящего и впускного литников. Количество деталей в отливке определяется количеством мест в пресс-форме. Детали отрубают от литников в штампах.

Оправы, изготовленные данным методом, имеют простую форму. Но необходимо учитывать, что они недостаточно прочные в месте соединения потоков расплавов, более сложную форму и высокую прочность можно обеспечить, изготавливая элементы оправы методом штамповки с последующим фрезерованием.

Листы пластмассы режутся на полосы определенной ширины. Из них вырубают заготовки рамок и заушников. Далее производится фрезерование. Фрезерование сложных деталей (рамок) выполняют на копировально-фрезерных станках.

Станки объединяют в обрабатывающие комплексы. Каждый станок настраивается на выполнение одной операции.

Сложный профиль изделия при фрезеровании получается за счет использования высокоточных копиров и пантографа (системы продольных и поперечных рычагов, соединенных специальными осями), обеспечивающего согласованное движение копирующего штифта и инструмента.

Улучшение внешнего вида деталей оправ достигается за счет галтовки, полирования, лакировки и окрашивания.

Процесс галтовки — автоматизированный, происходит в специальных галтовочных установках в несколько этапов, занимая около 70 часов.

При галтовке удаляется литник (излишки пластмассы, оставшиеся на кромках деталей после литья под давлением), полируются детали оправ, сглаживаются острые углы. Галтовка осуществляется

58

за счет трения вспомогательных тел, изготовленных из твердых сортов дерева и обрабатываемых изделий при вращении.

По окончании галтовки детали проходят мойку. Оборудованием служат установки ультразвуковой очистки, насчитывающие несколько ванн, соединенных транспортером. После промывки детали поступают на сборку. Собранные оправы подвергаются гибке, маркировке и окончательному контролю.

Проверку основных размеров оправы проводят универсальными измерительными инструментами: штангенциркулем, угломером с нониусом, специальными приспособлениями, обеспечивающими необходимую точность измерения. Проверку размеров а и b проводят путем измерения светового проема и глубины фацетной канавки.

Проверку внешнего вида оправы производят внешним осмотром без применения увеличительных средств. При этом размеры раковин, точек, пузырей определяют путем сличения оправы с контрольными образцами (проверку наличия пузырей проводят с помощью лупы 10х).

Проверку удержания заушника шарниром проводят следующим образом: заушник устанавливают под углом меньше 90° к рамке, расположенной горизонтально. Он не должен опускаться.

Проверку плавности перемещения заушника проводят путем легкого встряхивания оправы. При этом заушник, установленный под любым углом менее 90°, должен повернуться на оси шарнира.

Проверку прочности соединения наконечника заушника с металлической частью и опоры для носа, надетой на держатель, проводят приложением к концу заушника или опоры, закрепленных в зажимном приспособлении, усилия, направленного вдоль металлической части заушника или опоры, в течение 1 мин. По окончании испытания допускается смещение наконечника — не более 2 мм, опоры — не более 1 мм.

Проверку прочности соединений деталей оправ проводят испытанием на отрыв одного элемента конструкции от другого.

Проверку устойчивости оправ к воздействию транспортной тряски проводят на специальных стендах имитации транспортирования.

Проверку долговечности оправы и ее отдельных узлов проводят по специальной методике на 3-5 образцах оправ.

Проверку устойчивости оправ к воздействию климатических факторов внешней среды проводят в камерах тепла и холода, обеспечивающих поддержание температуры с погрешностью ±3° следующим образом: на тепло- и холодоустойчивость — выдержкой оправ в камерах тепла и холода при температурах, равных соответственно плюс 45° С и минус 60° С; время выдержки в каждой камере 1 ч с момента

59

достижения номинального режима; на смену температур — путем воздействия на оправы трех непрерывно следующих друг за другом циклов; в каждом цикле оправы помещают в камеру тепла, температуру которой заранее доводят до плюс 45°С и выдерживают в течение 1 ч, затем оправы выдерживают при температуре плюс 20°С в течение

ч и переносят в камеру холода, температуру которой доводят до минус 60°С и выдерживают в течение 1 ч, затем оправы выдерживают при температуре плюс 20°С в течение 1 ч. Допускается объединять испытания на тепло- и холодоустойчивость и на смену температур; на влагоустойчивость — выдержкой оправ без транспортной тары в камерах влажности, обеспечивающей поддержание температуры и влажности с погрешностью ±3%, относительная влажность в камере должна быть равна верхнему номинальному значению (100%), время выдержки оправ с момента достижения номинального режима —

суток.

После каждого вида испытаний не должно быть нарушения целостности оправ и их защитно-декоративных покрытий. Весь контроль осуществляется без применения увеличительных средств.

Материалы, применяемые для изготовления оправ

Многие проблемы при ношении очков можно исключить, правильно порекомендовав материал оправы. На сегодняшний день не существует определенных приоритетов выбора пластмассовых или металлических оправ. Необходимо помнить, что металлические оправы менее заметны на лице по сравнению с пластмассовыми оправами. Они являются более технологичными при сборке и в некоторых случаях более прочными. Пластмассовые оправы в целом стоят дешевле, так же при применении таких оправ отсутствует риск возникновения аллергических реакций.

Пластмассовые оправы изготавливают из большого спектра материалов.

Ацетат целлюлозы очень популярный на сегодняшнее время материал. Российское название ацетата целлюлозы — этрол. Этот материал твердый, ударопрочный, он гипоалергенен и устойчив к солнечным и ультрафиолетовым лучам. Кроме того, этрол хорошо окрашивается. Относительная низкая температура размягчения позволяет изготавливать из него оправы различными методами. Но на сегодняшний день именно из ацетата целлюлозы изготавливают наиболее модные фрезерованные оправы, выполненные из многослойных листов. Такие оправы имеют сложную расцветку, так как

60

возможно трехмерное выделение цвета или переход одного цвета в другой. Пропионат целлюлозы и ацетат-пропионат целлюлозы — это материалы очень похожи на ацетат целлюлозы, но они прочнее, более гибкие и имеют меньшую плотность. Оправы из пропионата целлюлозы уменьшаются при нагревании, например во время сборки очков, это нужно учитывать при обработке краев очковых линз. Изготовление оправ из этого материала обычно осуществляется литьем, поверхность таких оправ может быть окрашена.

Эпоксидные смолы. Изготовление оправ из этого материала происходит методом полимеризации в закрытой форме. Затем поверхность оправы окрашивается. Этот материал обладает «памятью формы», что следует учитывать при нагревании оправы, например, при сборке очков. Если пользователь в ходе эксплуатации очков сильно нагрел их, оправа меняет свою форму и в дальнейшем требует выправки. Чаще всего это случается, когда очки оставляют в автомобиле под прямыми лучами солнца. Оправы из эпоксидных смол обычно прозрачны, но их поверхность может быть окрашена в любой цвет.

Оптил — материал, созданный на основе эпоксидных смол; он на 20% легче, чем ацетат целлюлозы. Этот материал используется для изготовления оправ корригирующих очков и спортивных очков. Данный вид пластмассы позволяет включать в себя «чужеродные» элементы — кусочки металла или ткани, это делает возможным изготовление необычных оправ с декоративными элементами.

Полиамиды — наиболее широко применяемый класс конструкционных термопластичных материалов, то есть после формирования они могут быть расплавлены и снова сформованы. Это свойство является очень существенным для применения полиамидов в производстве оправ. Полиамиды часто используются для изготовления спортивных очков, так как в число их основных характеристик входят гибкость и прочность.

Пластмассы, созданные с применением углеволокна, также используются для изготовления оправ. Это прочный и гибкий материал, нашедший применение в производстве спортивных очков.

Самой прочной пластмассой, служащей для изготовления оправ и солнцезащитных очков, является кевлар. При его производстве к полиамиду добавляются упрочняющие волокна арамида — полимера, широко используемого для производства кабелей, бронежилетов, защитных шлемов. Кевлар рекомендован для изготовления детских очков.

Силиконы используют при изготовлении носовых упоров, наконечников заушников и других мелких деталей оправ. Силиконы чрезвычайно устойчивы к действию химических веществ и сохраняют свои эластические свойства в диапазоне температур от -50°С до

61

+200°С. Силиконы обладают высокой мягкостью, гибкостью и кислородной проницаемостью.

Большую популярность в последнее время получают металлические оправы, а среди металлических оправ все большее распространение приобретают оправы, изготовленные из нержавеющей стали. Производители оправ ценят такие ее свойства, как устойчивость к коррозии, гипоаллергенность, гибкость, легкость, долговечность. Более широкому распространению этого материала в очковой оптике препятствует достаточно высокая стоимость; кроме того, сталь становится хрупкой при воздействии высоких температур.

В настоящее время увеличивается число оправ изготовленных из различных сплавов алюминия. Этот материал в 3 раза легче, чем сталь, и в 2 раза легче, чем титан. Он устойчив к коррозии. Из листов алюминиевого сплава можно изготавливать оправы методом фрезерования.

Монель — сплав никеля с медью с добавлениями железа и марганца. Процентное содержание никеля должно быть более 50%. Монель обладает высокой прочностью и устойчивостью к коррозии, он достаточно гибок. Материал используется для изготовления проемов ободка оправы и перемычек.

В сочетании с монелем часто используется мельхиор (сплав меди, никеля, марганца и железа). В очковой оптике используются различные варианты мельхиора, различающиеся составом и долей каждого из компонентов сплава. К недостаткам мельхиора можно отнести довольно высокое содержание никеля. Следовательно, необходимо нанесение защитных покрытий на оправу во избежание никелевой аллергии.

Для производства титановых оправ используются титановые сплавы. С помощью легирующих добавок (алюминия, олова, молибдена, ванадия, марганца, хрома) можно добиться исключительно высоких показателей материала по различным параметрам, таким как удельный вес, прочность, упругость, низкая химическая активность и т. п. Высококачественные титановые сплавы являются очень популярными у потребителей. Основными причинами, обусловившими большую популярность и востребованность оправ из титана, стали следующие его свойства: прочность; легкость; устойчивость к коррозии; гипоаллергенность; гибкость.

Сплав титана с алюминием называют альфа-титаном, а с ванадием бета-титаном. Альфа-титан малопластичен. Преимуществами бета-титановых оправ являются легкость, устойчивость к коррозии, отсутствие никеля, большая гибкость, долговечность, возможность нанесения покрытий и окрашивания в разнообразные цвета.

62

Металлы с памятью формы. Различают две группы этих материалов: медно-никелевые и титано-никелевые сплавы. Благодаря своей высокой эластичности оправы, изготовленные из этих сплавов, после деформации могут вернуться к исходной форме. При своей легкости они более прочные и гибкие, чем оправы из пластмассы.

Для изготовления заушников иногда используют бронзу, так как благодаря своей упругости это материал имеет высокую ударопроч-ность.

Для производства оправ используются и новейшие разработки в области материалов. Например новейший сплав железа, хрома, марганца, углеволокна и силикона — гениум (Genium). Право на его использование имеет ряд зарубежных фирм. Этот материал легок, эластичен и гипоалергенен.

Организация салона-магазина «Оптика»

В настоящее время оптика является не только торговой организацией, но и медицинским учреждением, а также производственным предприятием.

По форме собственности салоны-магазины оптика подразделяются на государственные (муниципальные), частные, и совместные предприятия с зарубежными фирмами.

По структуре разделяют 3 типа салонов-магазинов «ОПТИКА»:

тип салонов-магазинов «Универсальные», эти салоны-магазины включают в себя кабинет оптометриста; в них проводится: проверка зрения, подбор и изготовление очков и средств контактной коррекции, мелкий и крупный ремонт, продажа сопутствующих товаров.

тип салонов-магазинов — это магазины, где отсутствует кабинет врача. Оптики этого типа не производят подбор коррекции.

тип — «Точки», они территориально располагаются в магазинах, поликлиниках, торговых комплексах и т.д. В них осуществляется подбор оправ, а также прием и выдача заказов. Сами заказы отправляются на изготовление в более крупное ателье. Также на «Точках» осуществляется продажа готовой продукции, средств ухода и сопутствующих товаров.