6. Теоретический анализ объёмной штамповки

6.1 Стадии штамповки

В процессе распространённой штамповки в открытых штампах можно рассматривать два основных периода. В первый период происходит заполнение полости штампа с одновременным вытеканием заусенца, обусловленным условиями процесса; во втором периоде вытекает в заусенец излишек металла, имеющийся в заготовке, и происходит доштамповка поковки и по высоте.

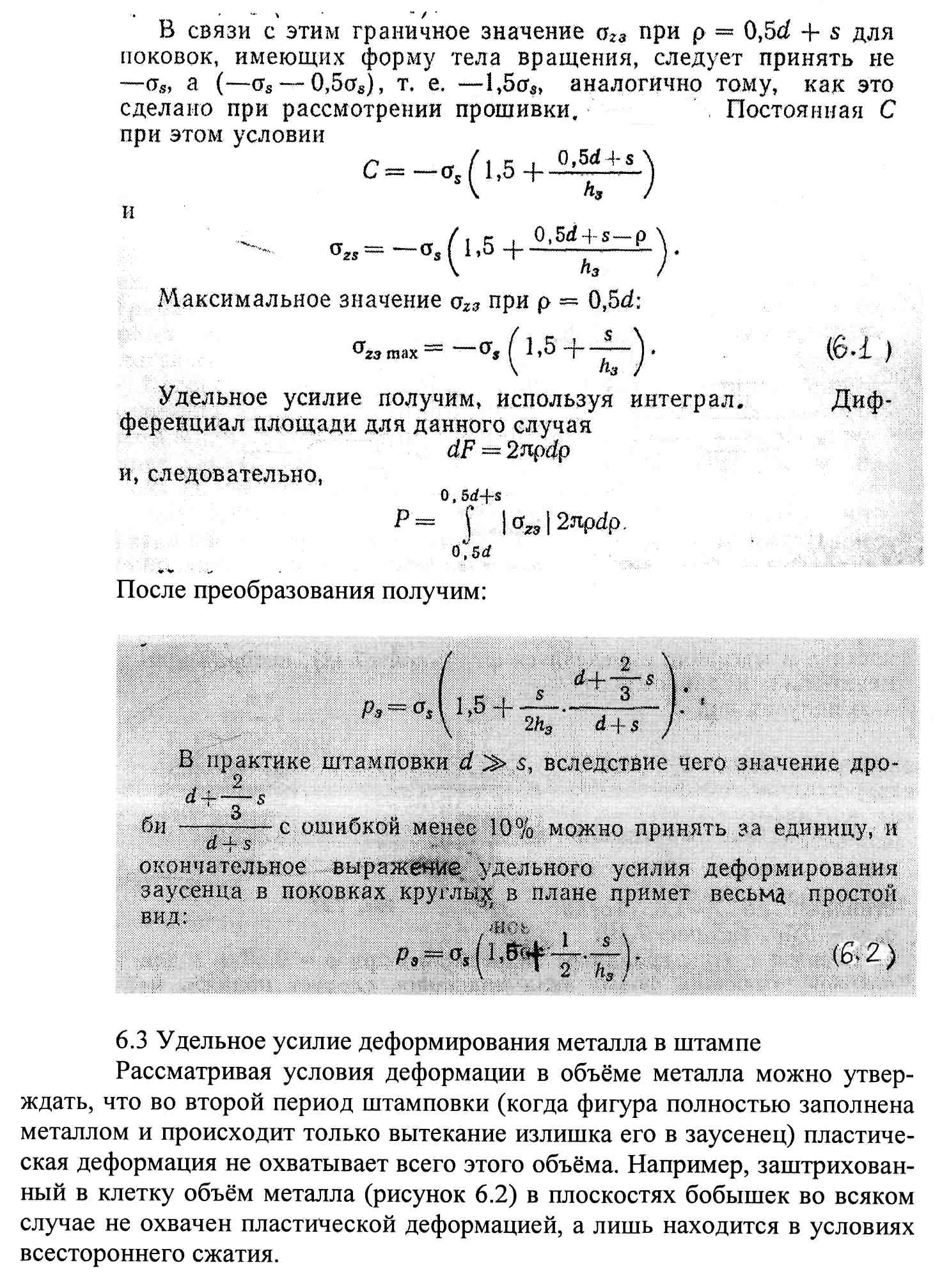

Поскольку же в процессе штамповки во второй его период, как сказано ранее, происходит только вытекание излишка металла в заусенец, постольку и необходимая конечная деформирующая сила будет определяться исключительно тем удельным усилием, которое необходимо для вытекания излишка в конечный момент всего процесса при выбранной канавке для заусенца.

Это обстоятельство даёт возможность сравнительно просто подойти теоретически к определению деформирующей силы и удельного усилия при штамповке в открытых штампах.

Деформирующую силу Р, необходимую для осуществления деформации, в конечный момент штамповки можно представить как состоящую из двух слагаемых

Р = Рз + Рп,

где Рз – усилие, необходимое для деформации металла в заусенце,

Рп – усилие, необходимое для деформации металла в штампе.

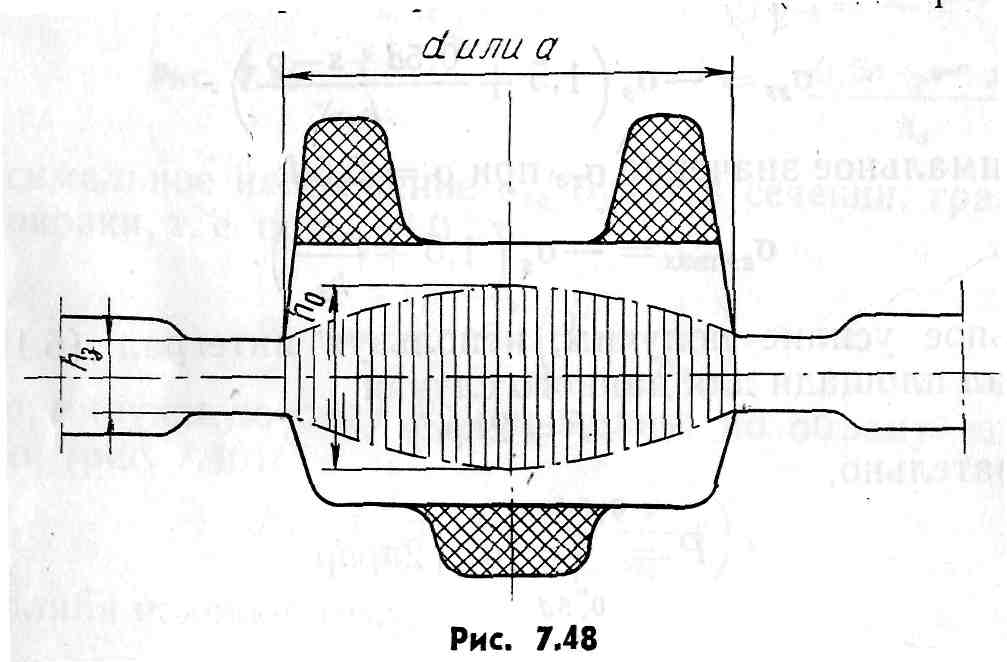

6.2. Удельное усилие деформирования заусенца.

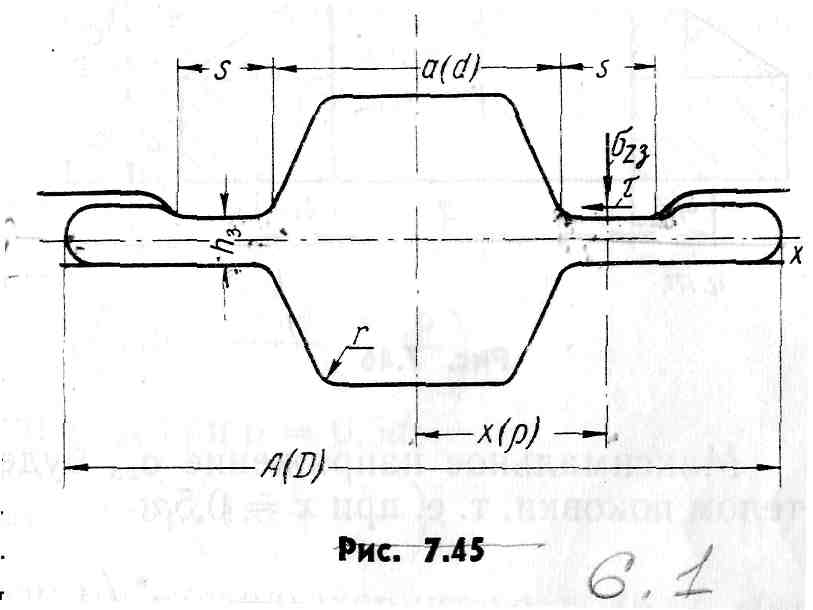

В открытых штампах делают по периметру полости в плоскости разъёма канавку для заусенца, состоящую из двух участков: «мостика» и «магазина». При правильно сконструированной канавке сжатие происходит только в зоне мостика шириной s и глубиной hз, определяющей толщину заусенца, как показано на рисунке 6.1.

Процесс деформации заусенца в зоне мостика представляет собой осадку, а потому и уравнения, определяющие распределение и величину напряжений σzз, можно написать, заменив обозначения в ранее полученных для процесса осадки. При этом учитывая, что отношение s / hз велико, а коэффициент контактного трения большой (μ ≥ 0,3), контактные касательные напряжения будем считать постоянными и максимальными по абсолютной величине: │ τk │= 0,5 σ*s.

Для поковок удлинённой формы, имеющих в плане форму прямоугольника (или приближающейся к ней):

σzз = σ*s (х/ hз) + С, (а)

Рисунок 6.1

а для поковок круглых в плане, заменяя координату х координатой ρ и σ*s на σs, получим

σzз = σs (ρ / hз) + С (б)

Для определения постоянной С к уравнению (б) учтём, что в поковках, имеющих форму тела вращения, участок заусенца, деформируемый мостиком, окружён кольцом металла, находящегося в магазине. Это кольцо будет затруднять вытекание металла из зоны мостика и деформироваться под давлением со стороны последнего. Напряжение на пограничной поверхности мостика и магазина определится формулой:

σ ρ

= - 1,1 σsln

![]() .

.

В практике максимальное отношение составляет до ~ 1,6. Тогда σ ρ ≈ - 0,5 σs.

Рисунок 6.2

Удельное усилие деформирования определим сначала для поковок (удлинённых) стержневого типа, имеющих в плоскости разъёма форму, приближающуюся к прямоугольнику, считая деформацию плоской, т.е. равной нулю в направлении оси у.

Воспользуемся при этом методом линий скольжения. Для изучения процесса штамповки в открытом штампе можно применить поле линий скольжения, образованное двумя дугами окружностей равного радиуса.

Эпюра нормальных напряжений σz точек, расположенных на оси х (оси симметрии поля), представлена на рисунке 6.3. Изображённую кривую с достаточной точностью можно аппроксимировать уравнением:

![]() (6.3)

(6.3)

После преобразования получим окончательную формулу удельного усилия деформирования металла поковки в полости штампа для случая плоской деформации (стержневые поковки)

![]() (6.4)

(6.4)

Для поковок осесимметричных, круглых в плане или приближающихся к ним, достаточно обоснованно предположение, что распределение напряжений σz по оси ρ в этом случае будет таким же, как их распределение по оси х при плоской деформации, но вместо σ*s в уравнении (6.3) следует писать σs. Кроме того, для получения возможности интегрирования по площади круга ось следует совместить с осью симметрии. Тогда уравнение (6.3) видоизменится следующим образом:

![]()

В результате получим окончательную формулу удельного усилия Рп деформирования металла поковки в полости штампа для случая осесимметричной деформации (круглые в плане поковки):

![]() (6.5)

(6.5)

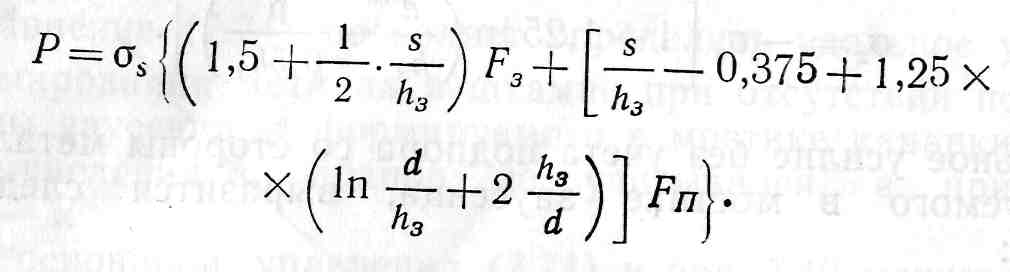

6.4 Полное усилие штамповки

Полное усилие доштамповки Р = Рз + Рп определяется формулами:

а) для поковок удлинённого типа, имеющих в плане форму прямоугольника или приближающихся к ней:

![]()

(6.6)

б) для поковок, круглых в плане или приближающимся к ним:

(6.7)

(6.7)

В формулах (6.6) и (6.7) FП – площадь проекции поковки (или рассматриваемой части её при расчленении сложной поковки на элементарные участки) в плоскости разъёма; Fз – площадь проекции мостика заусенца.

6.5 Стадии объёмной штамповки

Заполнение ручья металлом можно разделить на несколько (например, четыре) стадии. Рассмотрим простейший случай (рисунок 6.3).

В первой стадии происходит свободная осадка заготовки на величину Δ Н1 (рисунок 6.3, 1) На этой стадии штамповки усилие на деформацию относительно невелико (график справа на рисунке 6.3, 1). На заготовку действуют внешняя сила Р, её реакция и силы трения Т по торцам заготовки.

С момента соприкосновения заготовки с боковыми стенками штампа начинается вторая стадия штамповки (рисунок 6.3, 2). Усилие на деформацию на этой стадии процесса возрастает вследствие повышения среднего напряжения шарового тензора из-за подпирающего действия боковых стенок Q штампа. Появляются силы трения Тб на боковой поверхности ручья. Эта стадия штамповки завершается при обжатии на Δ Н2 в момент начала образования заусенца.

Рисунок 6.3 – Стадии течения металла при заполнении открытого штампа:

1,2,3,4 – начальные (слева) и конечные (справа) положения стадий штамповки

На третьей стадии штамповки при обжатии Δ Н3 (рисунок 6.3, 3) избыточный металл заготовки вытекает в канавку. Объёмное напряжённое состояние металла в результате повышенного гидростатического давления становится более ярко выраженным, в связи с чем интенсивнее возрастает усилие на деформацию. Общее сопротивление деформации Р возрастает ещё и потому, что теперь приходится деформировать и заусенец (сила Р3 и её реакция). К началу этой стадии штамповки незаполненными остаются лишь углы полости с. Вследствие течения металла в заусенец возникают силы трения Т'б на боковой поверхности у входа в канавку, направленные против сил трения Тб в области углов полости. Появляются также силы трения Т3 на заусенце. Третья стадия штамповки характерна тем, что в это время заусенец выполняет свою основную технологическую функцию – закрывает полость штампа. При дальнейшей деформации сопротивление выходу металла в канавку возрастает вследствие уменьшения высоты заусенечной щели. Так как сопротивление течению металла в незаполненные углы полости теперь меньше, чем в канавку, то к концу этой стадии ручей штампа оказывается заполненным.

На практике всегда бывает четвёртая стадия штамповки, если к моменту заполнения ручья поковка недоштампована, т.е. имеет высоту большую Δ Н4 (рисунок 6.3, 4).

Экспериментально установленное соотношение протяжённости отдельных стадий при штамповке поковки шестерни (в торец круглой заготовки) соответствует 18; 47; 32; 3 %, причём за 100 % принята общая высотная деформация заготовки Δ Н = Δ Н1 + Δ Н2 + Δ Н3 + Δ Н4 = Нзаг - Нпок.

6.6 Замечания о штамповке в закрытых штампах.

Усилие штамповки в открытых штампах определённо выше для периода доштамповки, когда излишек металла вытекает в заусенец при уже полностью заполненном штампе. При штамповке в обычных закрытых штампах доштамповка отсутствует и процесс заканчивается, как только будет заполнена полость ручья, в которой в последнюю очередь заполняются углы. Отсюда следует, что необходимое усилие для осуществления нормального процесса при штамповке в закрытых штампах будет меньше, чем при штамповке в открытых штампах.

Большое влияние на величину этого усилия оказывают радиусы закруглений r входящих углов (рисунок 6.1). Как теоретически и экспериментально доказали Л.И. Живов и А.З. Журавлёв, с уменьшением величины радиуса r значительно растёт необходимое удельное усилие, обеспечивающее заполнение углов.

При штамповке в закрытых штампах на молоте трудно установить момент заполнения полости и возможно нанесение лишних ударов, что сопровождается резким увеличением усилий и напряжений в металле штампа в тем большей степени, чем больше вес падающих частей молота. Поэтому А.З. Журавлёв рекомендует массу п.д.ч. молота определять по формуле

G = (3,5 – 5,0)FП, (6.8)

где G – масса падающих частей молота в кГ;

FП – площадь проекции поковки в см2.

СПИСОК ЛИТЕРАТУРЫ

Сторожев М.В., Попов Е.А. Теория ОМД. Учебник для вузов. – М.: Машиностроение, 1977. – 423 с., с иллюстрациями.

Губкин С.И. Теория ОМД. – М: Металлургия, 1947. – 532 с.

Губкин С.И. Пластическая деформация металлов. В 3х т. – М.: Металлургия, 1960, Т1, 376 с., Т2, 416 с, Т3, 306 с.

Журавлёв А.З. основы теории штамповки в закрытых штампах. – М.: Машиностроение, 1973. – 222 с.

Тарновский И.Я. и др. Теория ОМД. – М.: Металлургиздат, 1963. – 672 с.

Охрименко Я.М. Технология кузнечно-штамповочного производства. – М.: Машиностроение, 1976. – 560 с.

Охрименко Я.М., Тюрин В.А. Теория процессов ковки. М.: Высшая школа, 1977. – 295 с., с иллюстрациями.