- •Введение Лекция 1

- •1. Технологические основы производства ювелирных изделий методами литья

- •1.1. Литейные материалы и формы Лекция 2

- •Лекция 3

- •Лекция 4

- •Контрольные вопросы к разделу 1.1

- •1.2. Способы и методы литья Лекция 5

- •Лекция 6

- •Лекция 7

- •Лекция 8

- •Контрольные вопросы к разделу 1.2

- •1.3. Технологические основы литья Лекция 9

- •Лекция 10

- •Лекция 11

- •1 Выпор; 2 чаша (воронка); 3 стояк; 4 отливка; 5 литниковый ход; 6 питатель.

- •Контрольные вопросы к разделу 1.3

- •1.4. Особенности литья ювелирных сплавов Лекция 12

- •Лекция 13

- •Лекция 14

- •Лекция 15

- •1 643 , 4 Ч; 2 563 , 4 ч; 3 523 , 4 ч; 4 473 , 4 ч ( истинное напряжение)

- •Лекция 16

- •1 Поддон опускания выходящего из кристаллизатора слитка; 2 слиток; 3 кристаллизатор; 4 разливочная воронка; 5 тигель или печь

- •Контрольные вопросы к разделу 1.4

- •1.5. Методы определения пробы драгоценных ювелирных сплавов и управление качеством ювелирной продукции Лекция 17

- •Контрольные вопросы к разделу 1.5

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием

- •2.1.Технология изготовления ювелирных изделий методами обработки металлов давлением. Лекция 18

- •Лекция 19

- •Лекция 20

- •Лекция 21

- •Лекция 22

- •Контрольные вопросы к разделу 2.1

- •2.2. Технология соединения деталей ювелирных изделий Лекция 23

- •Контрольные вопросы к разделу 2.2

- •2.3. Технология отделочных операций и декоративная обработка ювелирных изделий Лекция 24

- •Лекция 25

- •Лекция 26

- •Контрольные вопросы к разделу 2.3

- •2.4. Специальные технологии при изготовлении ювелирных изделий Лекция 27

- •Лекция 28

- •Лекция 29

- •Лекция 30

- •Лекция 31

- •Лекция 32

- •Лекция 33

- •Контрольные вопросы к разделу 2.4

- •Заключение Лекция 34

- •Контрольные вопросы к разделу

- •Библиографический список

- •Оглавление

- •1. Технологические основы производства ювелирных изделий методами литья 11

- •2. Технологические основы производства ювелирных изделий методами обработки металлов давлением и резанием 130

Контрольные вопросы к разделу 2.3

Каковы технологические особенности процесса шлифования?

Каковы технологические особенности полирования?

Какое оборудование и инструмент применяется при шлифовании и полировании?

Какие шлифующие и полирующие материалы используются при обработке ювелирных изделий?

Каковы рабочие приемы шлифования и полирования.

Каковы особенности полирования полировником и камнем?

Для чего применяются галтовочные барабаны при производстве ювелирных изделий?

Какова суть процесса крацевания?

Каковы технологические особенности процесса матировки.

Для чего применяется пескоструйная обработка ювелирных изделий?

Каковы методы очистки ювелирных изделий после шлифования и полирования?

Каково действие щелочных обезжиривающих средств, их виды и применение?

Для чего применяются ультразвуковой ванны при производстве ювелирных изделий?

Каков принцип действия ультразвуковой ванны?

Какова технология травления и кипячения для придания желтого цвета золотым сплавам?

Какова технология окраски сплавов золота?

Какова технология травления серебряных изделий?

Какова технология обогащения поверхностного слоя серебряных изделий горячим способом?

Какие существуют методы холодного обогащения поверхностного слоя серебряных изделий?

В чем суть и технология сульфирования серебряных изделий?

Каков процесс образования сульфидной пленки на поверхности серебряных изделий, и каковы методы механической очистки?

В чем суть метода химического удаления сульфидной пленки с поверхности серебряных изделий с помощью нашатырного спирта и окиси кальция?

В чем суть метода химического удаления сульфидной пленки с поверхности серебряных изделий с помощью гипосульфита?

В чем суть метода химического удаления сульфидной пленки с поверхности серебряных изделий с помощью цианистого калия?

В чем особенности гальванических процессов, применяющихся в ювелирном производстве?

Как протекают гальванические процессы при наличии постороннего источника тока?

Каковы последствия применения высокой плотности тока при гальваническом покрытии?

В чем суть процесса гальванического серебрения?

В чем заключаются функции свободного цианида калия при гальваническом серебрении?

Каковы технологические особенности нормального серебрения?

Каковы технологические особенности гальванического золочения?

2.4. Специальные технологии при изготовлении ювелирных изделий Лекция 27

Изготовление мастер-модели для тиражирования ЮИ

1. Методы моделирования ювелирных изделий.

2. Информационные технологии моделирования ювелирных изделий.

3. Методы изготовления ювелирных 3–D моделей.

4. Технологии быстрого прототипирования.

Один из основных видов производства ювелирных изделий является способ литья по выплавляемым моделям. Процесс тиражирования методом литья по выплавляемым моделям начинается с изготовления мастер – модели, которая является прототипом будущих изделий. Мастер – модель изготавливается тремя способами.

1. Из специального модельного воска вручную.

2. Из золота или серебра вручную.

3. Изготовление на специализированном оборудовании (гравировально–фрезерных или аппаратах прототипированния).

В последнее время в условиях массового производства все большее распространение получает изготовление мастер–моделей на специализированном оборудовании.

Однако перед изготовлением мастер–модели на том или ином виде специализированного оборудования необходимо подготовить файл в формате STL.

STL – формат файла, используемый для хранения трехмерных моделей объектов для использования в технологиях быстрого прототипирования. Информация об объекте представляет собой список треугольных граней, которые описывают его поверхность.

Для подготовки STL файлов используют различные пакеты твердотельного моделирования, такие как SolidWork, T–Flex, Inventor, Компас–3D. Однако все эти пакеты рассчитаны в первую очередь на машиностроение и не учитывают специфику моделирования ювелирных изделий, поэтому был разработан целый ряд специализированных пакетов моделирования ювелирных изделий, в отечественной ювелирной промышленности наибольшее распространение получил пакет ArtCam JewelSmith.

Преимущества ArtCam JewelSmith перед стандартными пакетами твердотельного моделирования:

– интегрированное решение для моделирования и изготовления ювелирных изделий;

– позволяет просматривать изделие в собранном виде на экране до передачи его в производство.

– создает реалистичные образы изделий с камнями для каталогов и рекламных материалов.

– точно вычисляет конечный вес изделия из любого материала, автоматически учитывает усадку.

– позволяет изготавливать высококачественные мастер модели и технологическую оснастку с использованием встроенных функций 3–х и 4–х (поворотная ось) координатного фрезерования на станках с ЧПУ.

– экспортирует модели в STL формате для передачи на машины быстрого прототипирования или в другие CAD системы.

Рассмотрим основные возможности пакета ArtCam JewelSmith.

Создание эскизов. Быстрое создание компьютерных 2Д эскизов по наброскам, рисункам и фотографиям. Система предоставляет широкий набор инструментов, позволяющий как редактировать импортированные растровые и векторные объекты, так и создавать их. ArtCAM позволяет импортировать данные в форматах bmp, jpeg, tif, gif, а также поддерживает чтение форматов dwg, dxf, eps с сохранением информации о слоях. Пример преобразования растрового рисунка в эскиз приведен на рис.2.4.1. Создание, редактирование и дизайнерская проработка текстов не составит труда даже новичку. С помощью Дизайнера Текстов ArtCAM JewelSmith можно отредактировать любой шрифт или создать свой собственный.

Рис. 2.4.1. Преобразование растрового изображения в эскиз

Трехмерное моделирование. Преобразование 2D эскизов в объемные 3D модели с помощью инструментов ArtCAM JewelSmith. Инструменты системы позволяют создавать художественные объемные объекты сложной формы на основе плоских эскизов (рис.2.4.2).

В системе ArtCAM JewelSmith также существует инструмент "интерактивный скульптор". Принцип его работы напоминает ручную работу скульптора. С его помощью можно динамически сгладить имеющийся объект или создать новый посредством компьютерной "мыши" или дизайнерского планшета.

ArtCAM JewelSmith позволяет накладывать на определенные области объекта объемные текстуры. Узор текстуры можно выбрать из предложенных системой или создать самому по плоскому эскизу.

Рис. 2.4.2. Трехмерное моделирование

Серьёзно обогащают круг возможностей такие функции, как мастер плетения, создание кольцевого рельефа, нанесение текстуры, "утюжное" сглаживание, автоматическая генерация матрицы и пуансона, удаление рельефа под выбранным цветом, эквидистантное объемное смещение (для создания изделий типа электрод), вычисление и исправление объёма проектируемого изделия. Пример рельефов полученных в пакете представлены на рис. 2.4.3.

Рис. 2.4.3. Примеры рельефов построенных в пакете ArtCam

Создание ювелирных колец. ArtCAM JewelSmith имеет большой набор встроенных инструментов, позволяющих дизайнерам создавать кольца как традиционных, так и всевозможных оригинальных форм (рис.2.4.4). Система поддерживает стандарты размеров различных стран, в том числе России.

Рис. 2.4.4. Создание колец в пакете ArtCAM JewelSmith

ArtCAM JewelSmith включает в себя специальные интеллектуальные помощники, которые помогают в создании различных элементов колец, таких как шинка, касты, крапана и др. Система позволяет собрать кольцо из различных элементов, выбранных из базы данных или созданных самостоятельно, дополнить дизайн камнями и визуализировать фотореалистичное изображение будущего изделия на экране монитора.

При полуавтоматическом создании объемных барельефов по фотографиям, используя запатентованный инструмент «цифровой скульптор», система автоматически создает барельеф по фотографии в профиль (рис. 2.4.5). Это дает возможность создавать уникальные персонифицированные изделия.

Рис. 2.4.5. Создание объемного барельефа в пакете ArtCAM JewelSmith

Подготовка к изготовлению мастер моделей на оборудовании с ЧПУ. Система позволяет быстро рассчитать траекторию движения инструмента для 2D и 3D фрезерно–гравировальных станков с числовым программным управлением (рис. 2.4.6).

ArtCAM JewelSmith имеет широкий набор стратегий для гравировки, черновой, получитовой и чистовой обработки. Поддерживает различные типы инструментов и станков. Для изготовления колец система позволяет использовать специальные функции для обработки на станках с поворотной осью.Быстрое прототипирование

Рис. 2.4.6. Создание мастер модели на гравировально–фрезерном станке

Для передачи 3D объекта в другие системы или изготовления мастер модели с помощью установки быстрого прототипирования ArtCAM JewelSmith может сохранять файлы в формате STL.

Функционал системы позволяет также импортировать данные для редактирования или расчета управляющих программ для станков с ЧПУ в формате STL, подготовленные в различных системах моделирования.

Система дает возможность рассчитать объем и массу будущего изделия и всех его компонентов с учетом усадки.

Функция подготовки фотореалистичного изображения изделия до начала его производства позволяет увидеть будущее изделие на экране монитора, собранное из различных элементов и камней. Для каждого элемента выбрать различный материал, такой как золото, платина или другой. Расставить источники света для получения полного реалистичного изображения. Все эти возможности предоставляет ArtCAM JewelSmith. Будущее изделие можно вращать и приближать для лучшего рассмотрения мелких элементов, а так же накладывать фон и элементы композиции. Изображения можно использовать для печати каталогов, помещения на вебсайт или для представления на одобрение заказчику.

Методы изготовления ювелирных 3–D моделей можно условно разделить на две группы: механические методы и методы прототипирования. К механическим методам относиться вырезание мастер–моделей из пластика или металла, как правило магния, с помощью различных гравировально–фрезерных станков. К методам прототипирования относятся синтез мастер- модели из различных модельных материалов, как, правило, полимеров.

Гравировально–ферезерные станки предназначены для выполнения разнообразных видов работ (гравировка, фрезерование, моделирование, раскрой и пр.) по обработке широкого круга материалов – от модельного пластика до легированной стали. Гравировально–фрезерные станки используются для производства вывесок, табличек, указателей, рекламные сувениров, скульптур, клише, прессформ, ювелирных изделий и т.д.

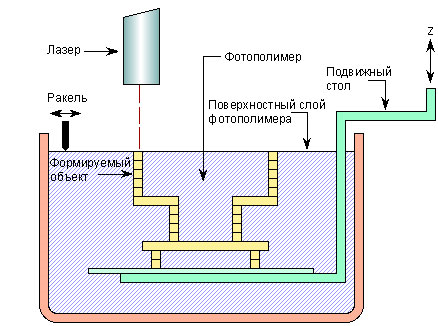

Технология прототипирования подразумевает использование в качестве модельного материала специального фотополимера – светочувствительной смолы. Основой в данном процессе является ультрафиолетовый лазер, который последовательно переводит поперечные сечения модели на поверхность емкости со светочувствительной смолой. Жидкий пластик затвердевает только в том месте, где прошел лазерный луч. Затем новый жидкий слой наносится на затвердевший слой, и новый контур намечается лазером. Процесс повторяется до завершения построения модели. Технологическая цепочка изготовления мастер модели представлена на рис. 2.4.7.

В настоящее время существует множество процессов создания твёрдых прототипов по 3D компьютерным моделям. Рассмотрим наиболее перспективные из них.

Рис. 2.4.7. Технологическая цепочка изготовления мастер модели методом прототипирования

Одна из технологий прототипирования (стереолитография) охватывает практически все отрасли материального производства от медицины до тяжелого машиностроения. Позволяет быстро и точно построить модель изделия практически любых размеров. Качество поверхностей зависит от шага построения. Современные машины обеспечивают шаг построения 0,1…0,025 мм.

Принцип действия основан на технологии послойного синтеза изделия из жидкого фотополимера (рис.2.4.8).

Рис. 2.4.8. Синтез модели с помощью стереолитографии

Установка работает полностью в автоматическом режиме. Файл трёхмерной компьютерной модели синтезируемой детали загружается в специальное программное обеспечение рабочей станции установки. В нём осуществляется разбиение 3D модели на множество сечений.

Толщина каждого сечения может меняться в зависимости от требуемой точности и чистоты поверхностей синтезируемой детали. Диапазон изменения толщины может быть установлен оператором в пределах 0,1...0,3мм. Синтез детали начинается с того, что подвижный стол опускается по Z на величину толщины сечения, установленной оператором при разбиении компьютерной модели детали. Ракель наносит слой жидкого полимера на опустившийся стол. В сканирующую систему лазера загружается информация о первом сечении модели. После завершения его отрисовки лазером, подвижный стол снова опускается, и процесс повторяется до тех пор, пока вся деталь не будет полностью синтезирована.

Согласно процессу селективного лазерного спекания (Selective Laser Sintering) модели создаются из порошковых материалов за счет эффекта спекания при помощи энергии лазерного луча. В данном случае, в отличие от SLA–процесса, лазерный луч является не источником света, а источником тепла. Попадая на тонкий слой порошка, лазерный луч спекает его частицы и формирует твердую массу, в соответствие с геометрией детали. В качестве материалов используются полиамид, полистирол, песок и порошки некоторых металлов.

Существенным преимуществом SLS–процесса является отсутствие так называемых поддержек при построении модели. В процессах стереолитографии при построении нависающих элементов детали используются специальные поддержки, предохраняющие свежепостроенные тонкие слои модели от обрушения.

Построение модели путем нанесения расплавленного материала с помощью многоструйных головок по типу струйных принтеров (Multi Jet Modelling). Модельный материал – литейный воск. Применяется для непосредственного выращивания восковой модели и дальнейшего получения металлической отливки методом литья в оболочковые или гипсокерамические формы. Обеспечивает возможность быстрого получения отливки из металла без изготовления литейной оснастки. Готовые модели выдерживают нагрев до 100°C без изменений формы и размеров. Шероховатость поверхности без какой–либо обработки не превышает 100 мкм. Отверждённый фотополимер легко полируется. Прочность готовых деталей сравнима с прочностью изделий из отвер–ждённых эпоксидных смол.

Технология SGC (Solid Ground Curing) – сложный, многошаговый процесс. С помощью специального тонера на стеклянной пластине создаётся изображение слоя, образующее его “фотомаску” – фотошаблон. Тонкий слой смолы, распределённый по поверхности рабочего стола, и находящийся над ним фотошаблон слоя, выстраиваются под ультрафиолетовой лампой. Лампа включается на несколько секунд, в результате чего отвердевает слой смолы, фотомаску которого использовалась в этот момент.

Неотвердевшая смола удаляется, полости заполняются расплавленным воском, который быстро затвердевает. Построенный слой фрезеруется для получения гладкой поверхности и точной высоты слоя. Далее деталь вновь подвергается воздействию ультрафиолетового излучения для окончательного формирования слоя. Затем процесс повторяется: создаётся фотошаблон для следующего слоя, по рабочему столу распределяется новый слой жидкой смолы, и т.д.

Технология LOM–процесс (LOM – Laminated Object Manufacturing – изготовление объектов с использованием ламинирования) также включает в себя лазер, который вырезает контуры сечений по CAD–данным, слой за слоем CAD – данные поступают в систему управления LOM – станком, где с помощью специального программного обеспечения создаются поперечные сечения детали.

Луч лазера вырезает контур сечения в верхнем слое, а затем разрезает области излишнего материала для последующего удаления. Новый слой соединяется с предыдущим за счет прокатки термоваликом и создается новое поперечное сечение, которое затем также вырезается. После того, как все слои будут изготовлены, избыточный материал удаляется вручную. После этого поверхность детали шлифуется , полируется или окрашивается

Благодаря использованию недорогих твердых листовых материалов, преимуществом LOM моделей является надежность, устойчивость к деформациям и предельно эффективная стоимость, не зависящая от геометрической сложности.

Технология FDM–процесс (FDM–Fused Deposition Manufacturing заключается в послойном наложении расплавленной полимерной нити термопластичным моделирующим материалом, диаметр которого составляет 0.07 дюйма (1,78 мм). При этом он подаётся через экструзионную (выдавливающую) головку с контролируемой температурой, нагреваясь в ней до полужидкого состояния. Выдавливающая головка наносит материал очень тонкими слоями на неподвижное основание. Головка выдавливает материал с очень высокой точностью. Последующие слои также ложатся на предыдущие, солидифируются (отвердевают) и соединяются друг с другом.