- •Міністерство освіти і науки України

- •2 Аналіз схем установки заготовок в пристосуваннях 7

- •1 Вибір верстата, інструмента, пристосування та розрахунок режимів різання

- •2 Аналіз схем установки заготовок в пристосуваннях

- •3 Розрахунок пристосувань на точність

- •4 Розрахунок необхідних сил затиску в пристосуваннях

- •5 Розрахунок затискаючих пристроїв верстатних пристосувань

- •6 Вибір приводу затискаючого пристрою

- •7 Перевірочний розрахунок на міцність деталей верстатів

- •Список літератури

4 Розрахунок необхідних сил затиску в пристосуваннях

Схема сил, що діють при фрезеруванні шпонкових пазів у валах встановлених на призму приведена на мал. 4.1.

Прийняті позначення:

Мо – момент сили ;

Pz – тангенціальна складова сил різання, Pz=510,31H

Py – подовжня складова сил різання;

Pyz – результуюча сила;

W – сила закріплення (затиску);

T1, T2 – сили тертя;

N – сила нормального тиску;

h – глибина шпонкового пазy, h=9

R – радіус валу, R=45

Мал.4.1 Схема сил при фрезеруванні шпонкового пазу

Сума діючих моментів відносно крапки 0

;

;

рівняння суми моментів прийме вигляд:

де

;

;

Звідки:

Визначаю коефіцієнт запасу закріплення

k0 - граничний коефіцієнт запасу, 1,5;

k1-коефіцієнт частоти обробки,1;

k2 - коефіцієнт силового розрахунку оснастки, 1,7;

k3- для фрезерування, 1,2;

k4 = 1;

k5= 1;

k6

= 1.

Розгаховуємо діючу силу:

5 Розрахунок затискаючих пристроїв верстатних пристосувань

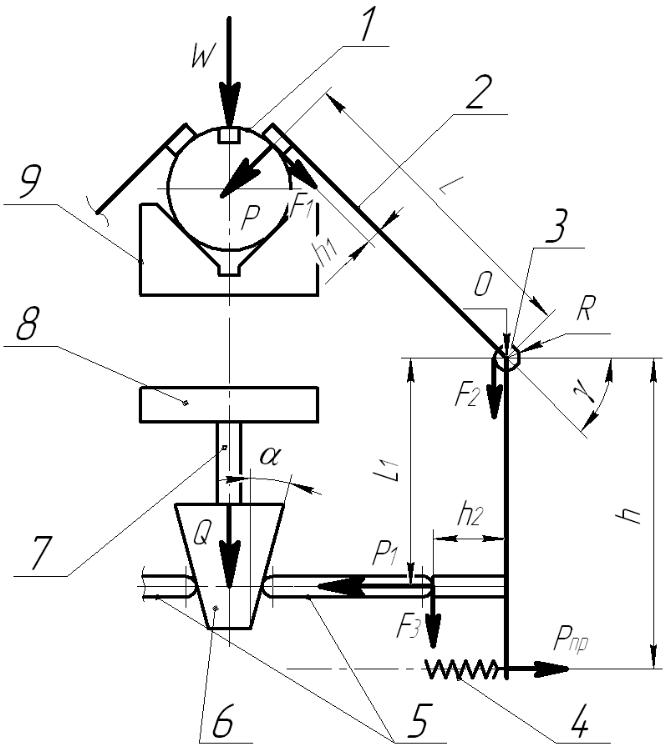

Залежність між силою затиску W і осьовою силою Q визначають з рівності моментів сил щодо крапки 0. Розрахункова схема прихвати показана на мал.5.1.

Малюнок 5.1 - Схема клиново-важільного механізму

Розписуємо рівняння моментів за складовими:

де сили тертя мають вираз:

тоді рівняння моментів прийме вигляд:

перенесемо в праву частин у рівняння всі доданки, що не містять P1

або

Такий вигляд має рівняння сили, яку плунжер (5) передає на важіль (2).

Рпр – сила пружини визначається як:

Рпр=

1,2(a m

f),

m

f),

де m – маса важіля, 17,1

f – коефіцієнт тертя , 0,16

а = 3 – коефіцієнт враховуючий, що пружині потрібно подолати тертя ще в двох місцях – між плунжером і втулкою.

Рпр= 1,2(3 17,1 0,16)=9,8496Н

Після розрахунку сили пружина вибирається по [2], т. 3, стор. 111. При цьому номер пружини вибирається таким, щоб сила пружини по довідник убула найближча більша.

Розрахував силу P1 можемо обчислити силу Q, яку передає шток (7) гідро або пневмоциліндру.

Зусилля на штоку Q, необхідне для перетворення двостороннім клином в силу на плунжерах P1описує рівняння:

де

- кут клину, що задається конструктором;

- кут клину, що задається конструктором;

φ– кут тертязнаходиться в межах 9 – 100.

Проведемо розрахунок клиново-важільного механізму.

Wд= 7453,15 Н, f= 0,16.

Розміри складових механізму:

L= 102 мм; h1= 10 мм;

L1= 93 мм; h= 100 мм;

h2= 33 мм; R= 8 мм.

Кут нахилу важеля γ = 500. Кут клину = 200.

Кут тертя по поверхні клину φ= 90.

Маса важіля m= 17,1 Н

По [2], т.3, стор. 111 пружину № 162, яка має силу 1,06 кгс, щодорівнює10,6 Н.

Сила на штоку що передається клином:

Q

=

2

6 Вибір приводу затискаючого пристрою

Принцип роботи пристосування:

Пристосування складається з корпусу, установочної призми, ричажного затискного пристрою. Привод – гідроцилиндр двобічної дії при подачі робочої рідини через вузел підвода в нижнюю частину гідроцилиндру, поршень тисне на упор, передає рух рухомим штоком і під дією ричажної передачі затискає прижимом деталь (деталь закріплюється).

Після закінчення обробки деталі гідропривод перемикають. Поршень зісполученим з ним упором рухається назад. Рухомі штоки попадают в пази упора і під дією стягуючої пружини прижими повертаються в попередне положення, звільняючи деталь.

Сила на штоку гідроциліндраQ:

де D – діаметр гідроциліндру;

p –тиск стислого повітря, р=4МПа;

η–к.п.д., що враховує втрати на тертя, η= 0,85.. .0,9.

Внутрішній діаметр шпильок (болтів) для кріплення кришок розраховується по формулі:

де d1 - внутрішній діаметр різьблення;

- коефіцієнт затягування (= 2,25);

Q - осьове зусилля, що діє на шпильки (болти);

Z - число шпильок (болтів);

[Ϭр]- напруга матеріалу болта, що допускається, на розтягування (див. [3], табл. 7.2, [Ϭр]=90).

На

кресленніберемо

з запасом

Внутрішній діаметр різьблення на штоку розраховується по формулі:

де d2 - внутрішній діаметр різьблення на штоку.

При розрахунку довжини хода поршня с початку потрібно визначити величину розкриття важелів в місці їх контакту з заготовкою x.

x = S1 + S2 + +Δ,

S1– конструктивний зазор визначається по кресленням(S1=11,69);

S2– гарантований зазор (1…10 мм);

– зазор на допуск( =0,52);

Δ– зазор для компенсації пружних деформацій.

P2– максимальна сила, діюча на важільну систему;

J– жорсткість системи. 1,0..2,5 кН/мм

x = 11,69+ 5 + 0,0025 +5,01 = 21,7025 мм

Довжина хода поршня:

При розрахунку гідроциліндра повинні бути задані значення необхідного зусилля Q або діаметру циліндра D, d1внутрішній діаметр шпильок (болтів), d2 внутрішній діаметр різьблення на штокуі довжина ходу поршня Н, які визначають основні конструктивні параметри гідропривода. Для забезпечення ненаголошеної і плавної роботи гідроцилиндра слід призначити робочу швидкість переміщення поршня Vв межах 0,2…1 м/с. У необхідних випадках встановлюється час робочого або холостого ходу поршня. В кінці ходу поршня бажано передбачати гальмування для зниження швидкості 0,05…0,1 м/с, що забезпечує не шумну роботу пневмопривода.

Згідно [3, с.607] назначаємо циліндр 7021-0169 по ГОСТ 19899-74.

Таким буде гідроциліндр щомає наступні параметри:

Діаметрциліндра D = 63мм;

Різьблення штока М20;

Довжина ходу поршня 80 мм;

Різьблення штуцера гідропровіда М14×1,5.