- •1 Лекційний матеріал

- •Основи складання машин

- •1.1.1 Технологічний процес складання

- •1.1.2 Складальні одиниці і їх класифікація

- •1.1.3 Вибір методів досягнення точності машини

- •1.2 Технологічний процес складання

- •1.2.1 Вихідні дані й послідовність розробки технологічного

- •1.2.2 Виконання технологічної схеми й циклограми складання машини

- •1.2.3 Типи виробництва й організаційні форми складання

- •1.2.4 Нормування складальних операцій

- •1.2.5 Оформлення технологічної документації

- •1.3 Складання типових вузлів машин

- •1.3.1 Підготовка деталей до складання

- •1.3.2 Складання різьбових з'єднань

- •1.3.3 Складання нерухомих нероз'ємних з'єднань

- •1.3.4 Складання виробів з підшипниками кочення й ковзання

- •1.3.5 Складання циліндричних зубчастих передач

- •1.3.6 Складання черв'ячних передач

- •2 Лабораторно-практичні заняття

- •2.1 Лабораторно-практична робота №1. Вивчення конструкції вузла й аналіз на технологічність

- •Теоретичні відомості

- •Необхідні устаткування, інструменти й матеріали

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.2 Лабораторно-практична робота №2. Розробка схеми

- •Теоретичні відомості

- •Необхідні устаткування, інструменти й матеріали

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.3 Лабораторно-практична робота №3. Розробка маршрутного технологічного процесу складання і виконання карт

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.4 Лабораторно-практична робота № 4. Нормування слюсарно-складальних операцій

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.5 Лабораторно-практична робота № 5. Побудова циклограми

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.6 Лабораторно-практична робота №6. Забезпечення точності складання

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •3 Приклад винонання розділу «складання машин» в дипломному проекті

- •3.1 Призначення об'єкту проектування

- •3.2 Відпрацювання конструкції редуктора на технологічність

- •Вибір організаційної форми складальних робіт

- •3.4 Призначення способу досягнення точності складання

- •3.5 Розробка схеми складання редуктора 420.000сб

- •Маршрут складання редуктора (проектований варіант)

- •Перелік рекомендованої літератури

- •Додаток а Ключові слова та їх умовні коди

- •Додаток б Перелік слюсарно-складальних операцій

- •Додаток г Зразок заповнення технологічної карти нормування складання

- •Додаток д Нормативні дані для нормування слюсарно-складальних робіт

- •Додаток е Рішення розмірного ланцюга

- •84313, М. Краматорськ, вул. Шкадінова, 72.

Необхідні устаткування, інструменти й матеріали

Робочий механізм або вузол.

Комплект слюсарного інструмента.

Довідники й довідкові посібники.

Порядок виконання роботи

Одержати складальний вузол у викладача.

Розібрати вузол, вивчити конструкцію вузла, визначити службове призначення.

Зробити ескізування вузла, виконавши необхідну кількість видів і перетинів.

Скласти специфікацію вузла.

Скласти технічні умови на експлуатацію вузла.

Скласти технічні умови на складання вузла.

Виконати аналіз вузла на технологічність.

Розробити проект пропозиції по вдосконаленню конструкції вузла.

Зробити висновок.

Зміст звіту

Найменування роботи, мета.

Опис вузла або механізму і його службове призначення.

Ескіз вузла.

Специфікація вузла.

Технічні умови на експлуатацію й складання вузла.

Аналіз вузла на технологічність.

Проект пропозиції по вдосконаленню конструкції вузла.

Висновок.

Перелік основних контрольних питань

Послідовність вивчення складального креслення вузла.

Вихідні дані при виборі методів досягнення необхідної точності складання.

Групи вимог при відпрацьовуванні конструкції вузла на технологічність.

Послідовність відпрацьовування вузла на технологічність.

2.2 Лабораторно-практична робота №2. Розробка схеми

складання вузлів і механізмів

Мета роботи – придбання навичок виконання технологічних схем складання вузлів і механізмів; розробка технологічної схеми складання вузла або механізму.

Теоретичні відомості

Схематичне зображення взаємного зв'язку складальних елементів виробів називають схемою складального складу виробів. Вибір і визначення послідовності складання залежать, в основному, від конструкції виробу, що збирається, і ступеню диференціації складальних робіт. Послідовність уведення деталей і вузлів у процесі складання виробу визначає й порядок їх попереднього комплектування.

При проектуванні технологічного процесу складання необхідно вироби, що збираються, попередньо розчленувати на елементи таким чином, щоб здійснити складання найбільшої кількості цих елементів незалежно друг від друга. Виріб розчленовують на складальні елементи шляхом побудови схеми складального складу.

При виділенні складальних елементів обов'язковою умовою є можливість складання кожного елемента незалежно від інших. Крім складальних елементів, визначають деталі й вузли виробу, які надходять у зібраному виді на загальне складання. У результаті цього повинна бути складена схема складального зв'язку окремих деталей і частин даного виробу. Цей складальний зв'язок визначає складальний склад виробу.

У зв'язку з тим, що схема складального складу повинна вказувати послідовність складального процесу, у ній повинен бути виділений базовий елемент (базова деталь, група, підгрупа і т.д.). Як базову деталь звичайно вибирають деталь, поверхні якої будуть згодом використані при установці готового виробу або при кріпленні вузла до раніше зібраних вузлів.

Технологічні схеми складання відбивають структуру та порядок комплектування виробу і його вузлів; вони спрощують розробку процесів складання й дозволяють оцінити технологічність конструкції виробу, у частині, повноти витримування принципу вузлового складання. При побудові технологічних схем часто виявляють конструктивні непогодженості, що ускладнюють складання.

Виконання технологічних схем складання виробу можливо в декількох варіантах, що відрізняються як за структурою, так і за послідовністю комплектування складальних елементів. Вибір варіанта виконують із урахуванням продуктивності, рентабельності й зручностей виконання складання. Якщо виріб має кілька розмірних ланцюгів, то складання слід починати з найбільш складного й відповідального ланцюга, ланки якої є складовими інших більш простих ланцюгів. Завершують складання постановкою тих елементів, які утворюють замикаючу ланку розмірного ланцюга.

Прийняті варіанти схем складання визначають послідовність складання виробу і його вузлів. При їхньому складанні встановлюють характер і місце контрольних і допоміжних операцій.

Після вивчення виробу, що збирається, виконують технологічні схеми загального й вузлового складання. При цьому виріб ділять на вузли (групи), підвузли (підгрупи) і деталі.

Вузлом називають рознімне або нероз'ємне з'єднання складових частин виробу, характерною ознакою вузла є можливість його складання окремо від інших елементів виробу. Розрізняють підвузли першого, другого й інших більш високих порядків. Підвузол першого порядку входить безпосередньо до складу вузла. Він складається з окремих деталей, або з одного або декількох підвузлів другого порядку й деталей. Підвузол другого порядку входить до складу підвузла першого порядку. Він розчленовується на деталі або підвузли третього порядку й деталі. Підвузол найвищого порядку розчленовується тільки на деталі.

Деталлю називають первинний елемент виробу. Характерна ознака деталі – відсутність у ній рознімних і нероз'ємних з'єднань.

Базовим називають основний елемент (деталь, вузол), з якого починають складання.

У сучасному машинобудуванні складання розчленовується на загальну й вузлову.

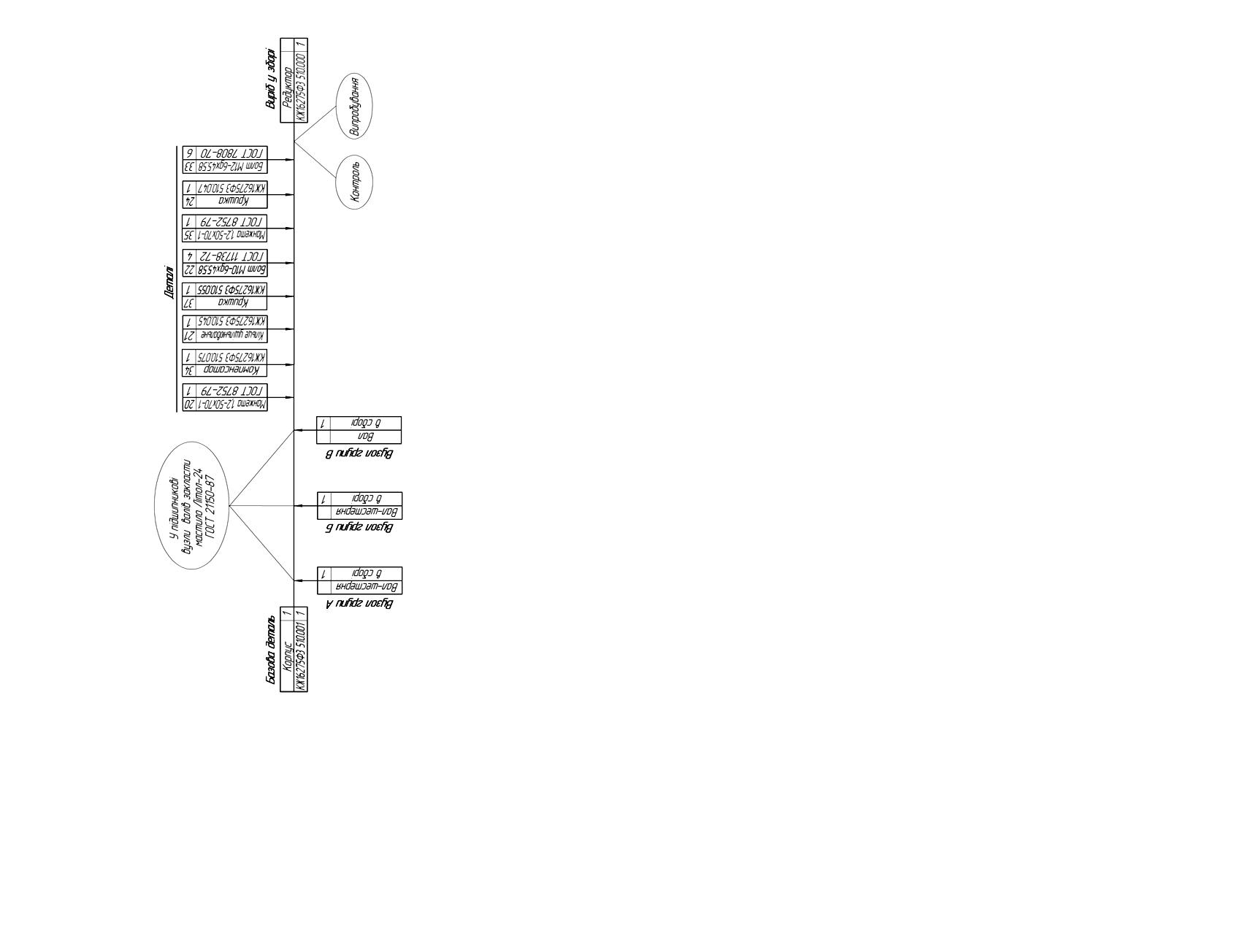

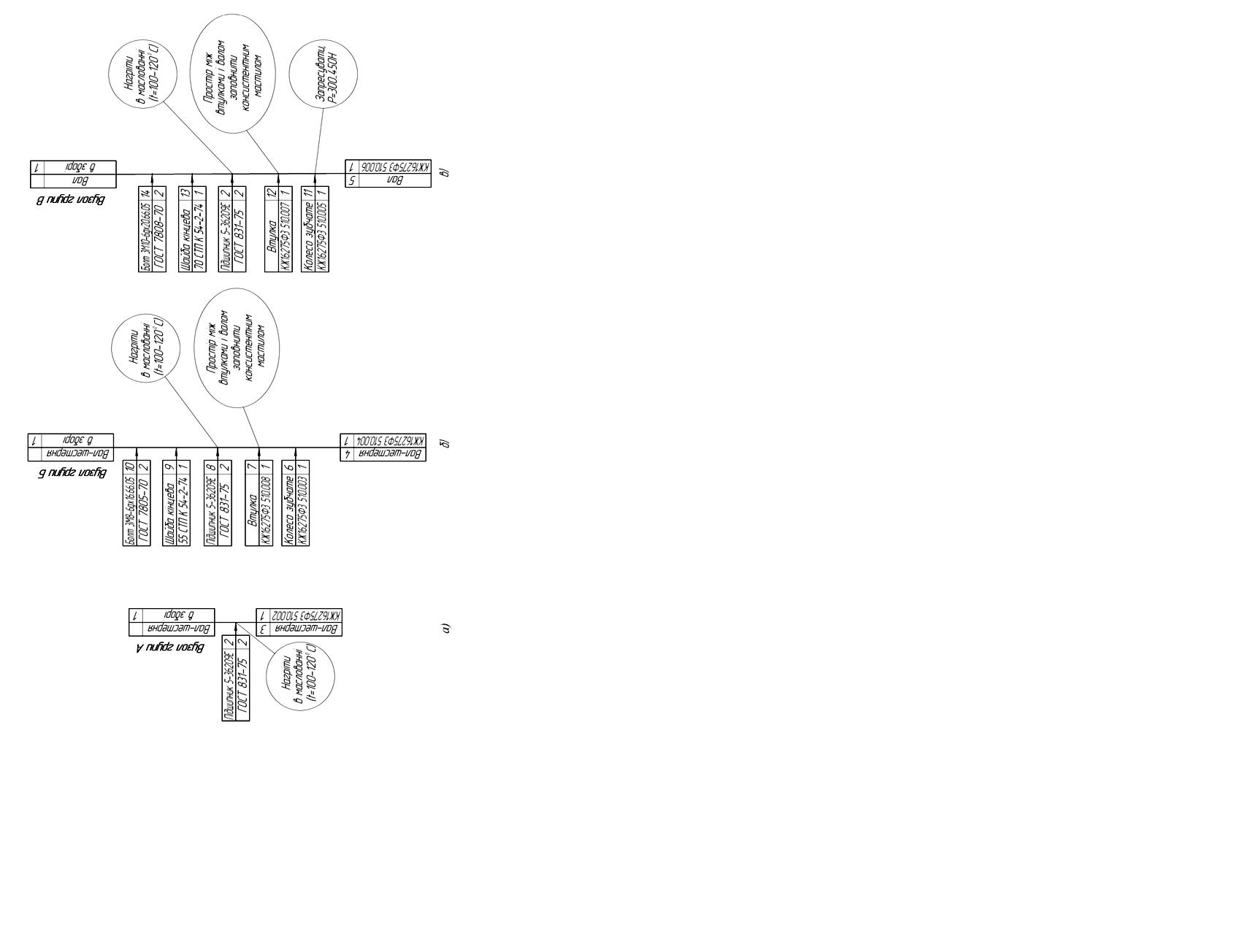

Загальна технологічна схема складання виробу представлено на рисунку 2.1. На рисунку 2.2 зображені технологічні схеми вузлового складання даного виробу.

Технологічні схеми складання постачають додатковими написами, що визначають виконання певних технологічних умов, реалізованих у вироблених операціях (приварити, спільно свердлити й розгорнути, регулювати зазор і т.д.), коли вони не ясні із самої схеми; можлива вказівка методів здійснення з'єднань там, де вони не визначені типом деталей, що з'єднуються. Так, указують: «приварити», «запресувати», «набити мастилом» (але не роблять вказівки «заклепати», якщо показана установка заклепки).

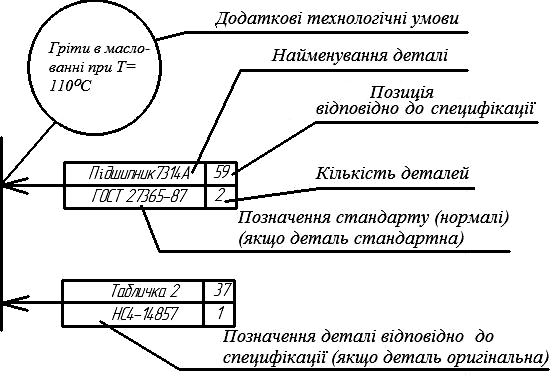

Усі деталі складального вузла позначаються табличками, у графи яких заносяться наступні відомості: найменування деталі, стандарт або номер деталі по кресленню, позиція й кількість деталей (рисунок 2.3). При складанні схеми складання ліворуч на аркуші зображується табличка першої деталі, яка є базовою для складального вузла, а праворуч – табличка, у якій вказується найменування складального вузла. Вони з'єднані між собою лінією – головною галузями складання. Уздовж головної гілки розташовуються таблички деталей і вузлів у строгій послідовності складання.

|

Рисунок 2.1 – Приклад схеми загального складання |

|

а — базова група А; б — група Б; в — група В Рисунок 2.2 – Схеми вузлового складання

|

Рисунок 2.3 – Приклад заповнення граф-гнізд схеми складання

Деталі й складальні одиниці позначають у вигляді прямокутників, а переходи складання – стрілками, що зв'язують їх з маршрутними гілками складання. У випадку, якщо при складанні виробу необхідне розбирання окремих складальних одиниць, напрямок стрілки міняють на зворотне. Приймаючи напрямок маршрутної лінії від базової деталі до готового виробу, технологічну послідовність приєднання окремих деталей і складальних одиниць визначають черговістю їх приєднання до маршрутної гілки. Паралельність маршрутних гілок означає можливість паралельного складання окремих складальних одиниць. Вид слюсарно-складальної операції, а також застосовуване при цьому устаткування, оснащення й інструмент можна вказати умовними позначками (знаками), усередині яких проставляють літерні позначення операцій і порядковий номер оснащення по специфікації схеми складання.