- •6. Основное технологическое оборудование

- •6.1. Реакторные установки

- •6.1.1. Основные технические характеристики

- •Первый контур реакторной установки

- •Реакторные установки

- •Описание технологической схемы ру

- •Корпус ядерного реактора.

- •Главные циркуляционные насосы

- •Системы, обеспечивающие работу гцн

- •Технические данные электродвигателя главного циркуляциионного насоса ваз 215/109-6ам05 приведены в табл. 6.1.7

- •Парогенераторы

- •Система компенсации давления первого контура

- •Компенсатор давления

- •Барботер

- •Промконтур

- •Система технической воды ответственных потребителей

Барботер

Барботер предназначен для приема и конденсации:

протечек пара через ИПУ КД при их неплотности;

парогазовой смеси, поступающей из КД в режимах разогрева, расхолаживания;

насыщенного пара, сбрасываемого через ИПУ КД при их проверке или срабатывании.

Барботер (рис. 6.1.12) представляет собой горизонтальный цилиндрический сосуд, состоящий из обечайки корпуса (1) и двух эллиптических днищ (2). В средней части корпуса имеется люк-лаз (3), в цилиндрической части которого встроены два патрубка с фланцами под предохранительные мембраны (4), а также штуцер воздушника (5). Мембраны представляют собой тонкие листы из аустенитной стали типа 08Х18Н10Т, которые устанавливаются во фланцы между прокладками и обжимаются болтами. При превышении давления внутри барботера мембраны разрываются. Давление разрыва мембраны указано в разделе 9 настоящего тех. описания.

В одном из днищ барботера расположены штуцеры подвода пара (6), штуцер подвода и штуцер отвода охлаждающей воды (7). На верхней образующей корпуса барботера расположены штуцер подвода дистиллята (8), два штуцера подвода азота (9), два штуцера замера уровня (10) и штуцер для срыва вакуума в пароподводящем трубопроводе (11).

На нижней образующей корпуса барботера расположены два штуцера замера уровня (12), штуцер для дренажа воды (13) и два штуцера замера давления (14). В нижней боковой части корпуса расположен чехол под термодатчик.

Для охлаждения воды внутри барботера установлен теплообменник (15), состоящий из входного раздающего и выходного собирающего коллекторов и пучка теплообменных труб, по которым подается вода промежуточного контура.

Внутри корпуса барботера расположены также два парораздающих коллектора (16), к которым по трубопроводу Ду 250 подводится пар от ГПК ИПУ КД. Согласно первоначальному проекту пар от ИК ИПУ КД должен был сбрасываться по отдельной линии Ду 159х6 в газовую (верхнюю) часть барботера, однако по техническому решению ОКБ «Гидропресс» трубопровод сброса пара с ИК ИПУ КД был заведен в водяную область барботера (17). По всей длине каждого коллектора предусмотрены сопла, которые способствуют эффективной конденсации пара. Трубы теплообменника и парораздающие коллекторы расположены на опорах, обеспечивающих их свободные температурные перемещения.

1 – корпус, 2 – эллиптические днища, 3 – люк-лаз, 4 – предохранительные мембраны, 5 – воздушник, 6 – штуцеры для подвода пара, 7 – штуцер подачи охлаждающей воды, 8 – штуцер подвода дистиллята, 9 – штуцеры для подвода и сдувок азота, 10 – штуцеры замера уровня, 11 – штуцер для срыва вакуума, 12 – штуцеры замера уровня, 13 – штуцер для дренажа, 14 – штуцеры замера давления, 15 – теплообменник, 16 – парораздающий коллектор с соплами от ГПК ИПУ КД, 17 – парораздающий коллектор с соплами от ИК ИПУ КД, 18 – неподвижная опора, 19 – подвижная опора.

Рисунок 6.1.12 – Конструкция барботера

Промконтур

Система промконтура предотвращает попадание радиоактивных веществ из теплоносителя 1-го контура в техническую воду. Система промконтура предназначена для отвода тепла от следующего оборудования:

1) теплообменников автономного контура ГЦН;

2) теплообменников запирающей воды ГЦН;

3) корпусов уплотнения валов ГЦН;

4) электромагнитов ГЦН;

5) охладителя организованных протечек первого контура;

6) доохладителя продувки первого контура;

7) охладителей отбора проб из реактора;

8) охладителя отбора проб из компенсатора давления;

9) охладителя отбора проб из парового объема компенсатора давления;

10) охладителя отбора проб из барботажного бака;

11) охладителей отбора проб из системы байпасной очистки первого контура;

12) охладителей 3TV20W01,02 отбора проб из системы подпитки первого контура;

13) охладителя 3YP20B01 барботажного бака.

Принципиальная технологическая схема системы TF представлена на рисунке 6.1.13.

Рабочим насосом вода подается на охлаждение потребителей. При прохождении через потребители вода промконтура охлаждает их, затем поступает в теплообменник промконтура, где охлаждается технической водой группы «А» и снова подается во всасывающий трубопровод насосов.

На теплообменник TF21W01 подается техническая вода группы «А» первой системы безопасности, на теплообменник TF22W01 - второй системы безопасности.

Система располагается в герметичной и негерметичной части реакторного отделения энергоблока. На границе герметичной и негерметичной части установлена локализующая арматура, которая предназначена для быстрого отсечения оборудования по охлаждающей среде при авариях, связанных с разуплотнением оборудования 1-го контура.

Для компенсации температурных и динамических расширений и поддержания необходимого объема воды в замкнутой системе промконтура в гермообъеме установлен дыхательный бак объемом 1 м3 (3 м3 на энергоблоке №4).

Подпитка промконтура производится от системы дистиллята РО, при понижении уровня в дыхательном баке. На энергоблоках №3, 4 для увеличения эффективности подпитки системы смонтирован байпасный трубопровод дроссельного устройства.

Техническая вода группы «А» первой и второй систем безопасности обеспечивает теплосъем от воды промконтура в теплообменниках TF21,22W01.

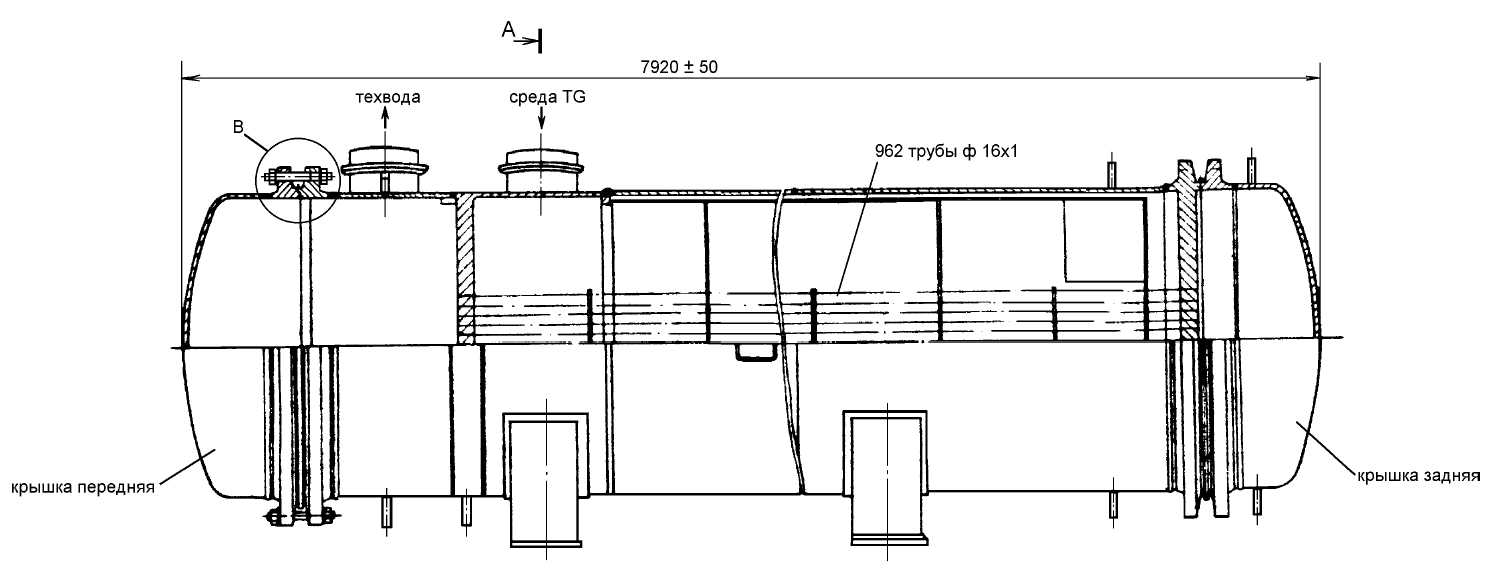

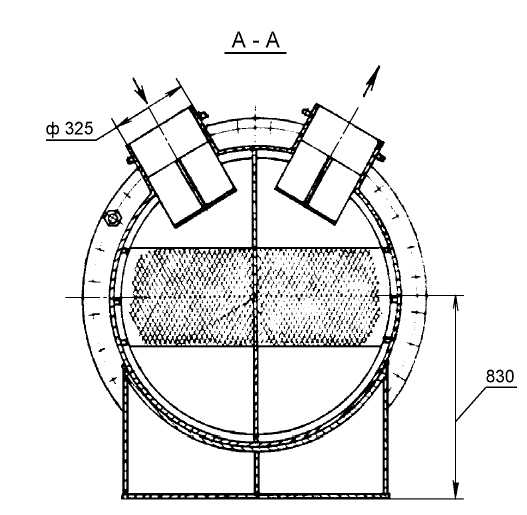

Теплообменник промконтура

Теплообменник промконтура TF21,22W01, тип 1200 ГЗП, представляет собой горизонтальный, жесткотрубный, кожухотрубчатый, с жестко-встроенными трубками, противоточный, двухходовой аппарат по стороне трубного пространства, с многократным поперечным обтеканием трубного пучка по межтрубному пространству.

Теплоноситель промконтура движется в межтрубном пространстве, охлаждающая среда (тех. вода группы «А») в трубном.

Корпус и трубный пучок теплообменника изготовлены из стали 08Х18Н10Т.

Поверхность теплообмена выполнена из 962 труб 161 мм, расположенных по равностороннему треугольнику с шагом 23 мм. Концы труб закреплены в трубных досках вальцовкой и сваркой.

Рисунок 6.1.13. Принципиальная технологическая схема системы

В практической эксплуатации, на основании проведенного ВФ ВНИИАМ теплового расчета, допускается глушение не более 7,5% имеющих повреждения теплообменных труб от общего количества.

Положение труб в корпусе фиксируется 22-мя дистанционирующими решетками (по 11-ти в каждом ходу), выполненными из сверленого листа толщиной 12 мм, которые приварены к продольной перегородке в корпусе и связаны восемью маяковыми трубами 181 мм. Маяковые трубы с одной стороны закреплены в трубной решетке.

Исполнение решеток разное. Одни (десять штук) имеют форму круга с усеченным сегментом; другие – форму круга с двумя усеченными сегментами. Первые решетки предназначены для поддержания труб и образования поперечных ходов в межтрубном пространстве. Расстояние между ними (1000 мм) определено исходя из скорости воды в межтрубном пространстве.

Решетки с двумя усеченными сегментами служат только для поддержания труб. Расстояние между ними также 1000 мм и располагаются они посредине между большими решетками.

Корпус теплообменника выполнен из обечайки DнкS=122412 мм. В районе патрубков подвода и отвода охлаждаемой среды толщина обечайки увеличена до 16 мм. Внутри корпуса имеется продольная перегородка толщиной 12 мм для организации двух ходов по межтрубному пространству и вытеснитель (кожух). Перегородка приварена к левой трубной решетке и к обечайке корпуса на длине ~660 мм от трубной решетки до замыкающего сварного шва на корпусе. На остальной длине между перегородкой и обечайкой корпуса и перегородкой и правой трубной решеткой имеется технологической зазор. В правом верхнем углу перегородки выполнено окно длиной 500 мм и высотой 370 мм для перетока охлаждаемой среды их одного хода в другой.

Вытеснитель выполнен из двух полуобечаек толщиной 3 мм и Dнк-1160 мм, приваренных к продольной перегородке, и служит для удобства сборки теплообменника. Уплотнение вытеснителя с обечайкой корпуса со стороны входа-выхода охлаждаемой среды выполнено в виде кольца. В кольце имеются отверстия для удаления воздуха и слива воды из пространства между обечайками корпуса и кожуха.

Камера входа-выхода охлаждающей воды выполнена из обечайки Dнкам-122412 мм и имеет внутри продольную перегородку толщиной 12 мм для организации двух ходов по трубному пространству.

На камере и на обечайке корпуса под углом 30º к вертикальной оси расположены патрубки подвода и отвода сред Ду300 с толщиной стенки 40 мм. С целью снижения скорости воды, поступающей на трубы, напротив патрубка подвода охлаждаемой воды в межтрубном пространстве установлен щиток, который крепится к патрубку при помощи крестовины.

Теплообменник установлен на двух опорах, одна из которых, со стороны патрубков неподвижная, а другая - подвижная.

Устройство ТО TF представлено на рисунке 6.1.14.

A

E

Д1

Д1

Б

Г

1460

Рисунок

6.1.14 - Устройство теплообменника TF

Д2

962

трубы Ø16×1

E

Б

Камера

входа/выхода

техводы

Поворотная

камера

техводы

Насос TF - центробежный, горизонтальный, консольный, одноступенчатый с открытым рабочим колесом, диаметр колеса 610 мм. Регулирование зазора (3 мм) между рабочим колесом и защитными дисками осуществляется с помощью поронитовых прокладок.

Материалы основных деталей насоса: рабочее колесо, всасывающая крышка, корпус, передний и задний защитный диск – сталь 12Х18Н9ТЛ-II; вал, защитная втулка – сталь 12Х18Н9Т, кронштейн - Ст3, полумуфта – сталь 35.

Смазка подшипников - густая ЦИАТИМ-202 (ГОСТ 11110-75). Густая смазка должна заполнять от 1/2 до 2/3 полости подшипника.

Характеристика насоса TF и электродвигателя приведена на рисунке 6.1.15.

Н, м |

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

Рабочая

зона |

|

|

|

|

38 |

|

|

|

|

Р |

|

|

||

36 |

|

|

|

|

|

|

|

|

|

34 |

|

|

|

|

|

РТ |

|

Н, м |

|

32 |

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

N, |

120 |

|

|

|

|

|

|

|

|

кВт |

80 |

|

|

|

N, кВт |

|

|

|

|

|

4 0 |

|

|

|

|

|

|

|

|

|

,% |

|

|

|

|

|

|

|

|

h |

80 |

|

|

|

|

|

|

|

|

доп, |

70 |

|

|

|

|

|

, % |

|

|

м |

60 |

|

|

|

|

|

|

|

|

8 |

50 |

|

|

|

|

|

|

|

|

6 |

4 |

|

|

|

|

h доп, |

м |

|

|

4 |

30 |

|

|

|

|

|

|

|

|

2 |

20 |

|

|

|

|

|

|

|

|

0 |

10 |

|

|

|

|

|

|

|

|

|

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

Q, м3/ч |

РТ – рабочая точка

Рисунок 6.1.15 - Характеристика насоса TF

Дыхательный бак промконтура

Дыхательный бак промконтура TF10B01 энергоблоков №1, 2, 3 представляет собой емкость прямоугольной формы высотой 1190 мм, шириной 895 мм, длиной 1200 мм. Толщина стенок, верха и днища 3 мм, материал стенок бака - сталь 08Х18Н10Т.

Дыхательный бак промконтура TF10B01 энергоблока №4 представляет собой емкость прямоугольной формы высотой 1613 мм, шириной 1300 мм, длиной 1700 мм. Толщина стенок, верха и днища 4 мм, материал стенок бака - сталь 08Х18Н10Т.

Теплообменник промконтура

Основные расчетные параметры и конструктивные характеристики теплообменника промконтура представлены в таблице 6.1.9.

Таблица 6.1.9 – Характеристика теплообменника промконтура

Наименование параметра |

Межтрубное пространство |

Трубное простран-ство |

Расход среды, т/ч |

630 |

950 |

Температура расчетная, не более, С |

100 |

70 |

Рабочее давление, избыточное, кгс/см2 |

10 |

6 |

Давление гидроиспытаний, избыточное, кгс/см2 |

13 |

9 |

Температура воды при гидравлическом испытании, не менее, С |

+5 |

+5 |

Гидравлическое сопротивление, кгс/см2 |

0,72 |

0,83 |

Емкость, м3 |

5,2 |

2,48 |

Поверхность теплообмена, м2 |

320 |

|

Масса аппарата, заполненного водой, кг |

18380 |

|

Насос промконтура

Основные расчетные параметры и конструктивные характеристики насоса промконтура представлены в таблице 6.1.10.

Таблица 6.1.10 – Характеристика насоса промконтура

Наименование показателя |

Величина |

Подача, м3/ч |

600 |

|

Напор, м.вод.ст. |

35 |

|

Частота вращения, об/мин |

730 |

|

Допустимый кавитационный запас, м |

6 |

|

Давление на входе в насос, кгс/см2, не более |

3 |

|

Мощность насоса, кВт, не более |

90 |

|

КПД насоса, %, не менее |

62 |

|

Утечка через уплотнение, л/ч, не более |

0,03 |

|

Установленная наработка на отказ, ч, не менее |

2000 |

|

Ресурс до капитального ремонта, ч, не менее |

6300 |

|

Габаритные размеры насоса, мм |

16801005950 |

|

Масса, кг: - насос с фундаментной рамой - агрегата |

2200 3300 |

|

Характеристики электродвигателя: |

|

|

Напряжение, В |

~380 |

|

Скорость вращения, об/мин |

1000 |

|

Частота, Гц |

50 |

|

Тип/Мощность, кВт/Ток, А |

1TF31,32,33D01 |

АИР355М8/160/290 |

|

2TF31,32,33D01 |

4А315М8/110/212 |

|

3TF31D01 |

4А315М8УЗ/110/212 |

|

3TF32D01 |

6А315М8УЗ/110/212 |

|

3TF33D01 |

АИР315М8УЗ/110/212 |

|

4TF31,32,33D01 |

4АМ132М6УЗ/132/252 |

абочая

зона

абочая

зона

0

0