ЛР № 4

6. ОСОБЕННОСТИ ФЕРМЕННЫХ И РАМНЫХ КОНСТРУКЦИЙ ОТСЕКОВ

6.1. Классификация и назначение ферменных конструкций

Ферменные конструкции используются в качестве (рис. 6.1):

переходных отсеков, соединяющих различные ступени, особенно при горячем разделении;

основы теплонагруженного агрегата (например, посадочного блока или двигательной установки);

несущей основы для различных приборов, узлов и конструкций;

каркасов антенн и панелей солнечных батарей.

Ферменные конструкции в последние годы нашли широкое применение в компоновочных схемах современных РН и автоматических космических аппаратов, так как они:

относительно легки,

достаточно просты в изготовлении,

удобны в эксплуатации,

отличаются * высокой жесткостью,

* способностью воспринимать ударные нагрузки,

* достаточной надежностью.

Фермы представляют собой пространственные конструкции, состоящие из (рис. 6.2):

- базовых элементов (кронштейны, фитинги, опоры, косынки),

- стержневых элементов, выполненных из различных стандартных профилей (трубы, швеллеры, уголки) и работающих в конструкции на растяжение или сжатие.

Стержневые элементы соединяются между собой, как правило, аргонно-дуговой сваркой, реже клепкой и с помощью резьбовых соединений (болтов, винтов и т.п.). В узлах фермы предусматриваются крепежные элементы, обеспечивающие неразъемные или разъемные (пирозамки, пироболты и т. п.) соединения между отсеками в полете и передачу нагрузок.

Проектирование ферменных конструкций заключается в выборе:

* конструктивно-силовой схемы,

* материалов,

* геометрических размеров элементов конструкции.

При этом исходными данными являются:

- геометрические размеры сопрягаемых отсеков;

- параметры теплового и силового нагружения при наземной эксплуатации и в полете.

Традиционными материалами ферменных конструкций являются алюминиевые и магниевые сплавы, а также титановые сплавы (для конструкций, работающих при высоких температурах). Для стержней, работающих на сжатие, особенно при высоких температурах, – сплавы бериллия.

Стержни ферм, подсоединяемые к бакам с криогенными компонентами, изготавливаются из композиционных материалов с металлическими законцовками. Это позволяет создать тепловые мосты [нет передачи тепла] между баками и остальной конструкцией. Основной недостаток ферменных конструкций – это значительные деформации и коробления, возникающие при сварке.

Рис. 6.2. Конструктивные схемы переходных ферм:

а – коническая ферма: 1 – стержень; 2 – фитинг;

3 – стыкуемый отсек; 4 – косынка;

б – цилиндрическая ферма: 1 – стержень; 2 – промежуточный шпангоут;

3 – фитинг; 4, 5 – крепежные элементы;

в – цилиндрическая ферма, выполненная из профилей: 1 – стержень;

2 – промежуточный шпангоут; 3 –крепежные элементы

6.2. Конструктивно-силовые схемы ферменных конструкций

При выборе конструктивно-силовой схемы фермы учитывается назначение конструкции и требуется в основном определить необходимое число стержневых элементов, их взаимное расположение и число шпангоутов по заданным параметрам прочности и жесткости. При этом требуется обеспечить геометрическую неизменяемость системы, для чего фермы, используемые в конструкциях переходных отсеков и для установки отдельных двигателей, должны быть асимметричными.

Силовая ферменная конструкция переходного отсека (рис. 6.3) состоит из труб 1, штампованных фитингов 2 с трубчатыми отростками для соединения сваркой с трубчатыми стержнями и из опор 3, с помощью которых ферма крепится к стыковочному шпангоуту.

Рассматривая конструктивно-силовые схемы крепления двигательных установок (рис.6.4), необходимо отметить их зависимость от типа двигателей, соотношения размеров двигателя и самого ЛА, а также от числа двигателей ДУ, схемы их размещения и т. д.

6.3. Конструктивное исполнение узлов и элементов ферм

Основными элементами конструкции фермы, как уже отмечалось, являются стержни и фитинги. Стержни, как правило, выполняются из труб, а для ракет тяжелого класса – из прессованных профилей: двутавров, швеллеров и т. п. Число стержней фермы определяется требованием обеспечения минимальной массы отсека при соблюдении условий прочности, жесткости и устойчивости конструкции.

Фитинги ферменной конструкции обеспечивают не только жесткую механическую связь, но также более равномерное распределение и передачу нагрузок от одного отсека к другому.

Конструктивные исполнения фитингов характерны большим разнообразием и зависят от:

* вида и величин действующих нагрузок;

* числа стержней, сходящихся в одном узле;

* принципиальной схемы передачи нагрузок в узле;

* особенностей и назначения узла (разъемное или неразъемное).

Конструкция фитингов (рис. 6.5) может быть литой, штампованной и сварной.

Рис. 6.5. Конструктивные схемы литого (а), штампованного (б), сварного (г) фитингов; в – вариант втулки фитинга для установки толкателя.

1 – стержень; 2 – переходник-втулка; 3 – фланец; 4 – узел крепления стыкуемого отсека; 5 – сварной шов; 6 – подкладное кольцо; 7 – законцовка

Конструкция фитинга (рис. 6.5а) характеризуется тем, что стержни 1 стыкуются с переходником (втулкой) 2, а к узлам крепления 4 стыкуемого отсека ферма крепится по фланцам 3. Промежуточный элемент (втулка) используется для установки средств крепления и (или) разделения: шариковых замков-толкателей (рис. 6.5в).

Поскольку сварной шов 5 (рис. 6.5а) характеризуется более низкими прочностными свойствами, чем основной материал соединяемых элементов, то для подкрепления могут быть использованы врезные или накладные пластины. Наибольшей несущей способностью обладают штампованные фитинги 2 (рис.6.5б), привариваемые к стержням по плоскостям 5 (варианты исполнения см. на выноске I рис. 6.5б). Возможен вариант соединения стержней с опорными элементами в виде уголка (рис. 6.5г).

При разработке конструкции фермы крепления двигателя необходимо обеспечить точное положение продольной оси ракетного блока (кроме передачи нагрузки от двигателя). Для этого в плоскости соединения фермы с отсеком ракетного блока или с двигателем предусматриваются регулируемые опоры (рис.6.7).

6.4. Рамы в конструкциях pла

Рамные конструкции применяются в ЛА для крепления грузов в герметичных контейнерах, приборов и аппаратуры, а также для установки двигателей в отсеках с большими габаритными размерами.

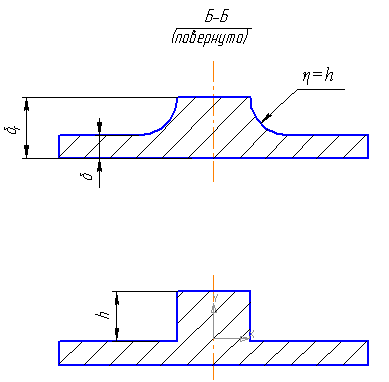

Конструктивные схемы рам определяются требуемой жесткостью конструкции. Применение для крепления двигателей рамных конструкций оправдано тогда, когда мала высота зоны его крепления или сильно отличаются габаритные размеры двигателей от размеров поперечного сечения ракетного блока. На рис. 6.8 представлена конструктивная схема рамы крепления четырех двигателей. Она состоит из балок 1, пересекающихся под прямыми углами. Балки имеют верхний 4 и нижний 3 пояса, которые воспринимаю изгибающие моменты. Стенка балки 5 воспринимает поперечную силу. С помощью силовых кронштейнов 2 балки крепятся к корпусу ракетного блока. Наиболее распространенный вид конструкций балок тавровый (рис. 6.9). Для повышения устойчивости стенки балки подкрепляют стойками (рис.6.10а) или выполняют выштамповки (рис.6.10б).

Рис. 6.8. Схема рамной конструкции: 1 – балка; 2 – силовой кронштейн;

3 – нижний и 4 – верхний силовые пояса; 5 – стенка

4. КОНСТРУКЦИИ ТОПЛИВНЫХ ОТСЕКОВ РЛА С ЖРД

Топливные отсеки представляют собой большие емкости, предназначенные для размещения компонентов топлива. От конструкции топливных отсеков в значительной мере зависит конструкция ракеты в целом, так как они имеют большие габариты, а при несущей схеме [когда стенки топливных баков являются корпусом РН – см. рис. 4.1] составляют большую часть корпуса ракеты. Таким образом, топливные отсеки, с одной стороны, – сложнейшие агрегаты, обеспечивающие надежную работу двигательной установки, а с другой – корпус ЛА, являющийся основой ракеты, обеспечивающий ее функционирование как единого целого и определяющий конструктивное исполнение и надежность работы систем и агрегатов ЛА.

Основными конструктивными элементами топливных отсеков являются топливные баки различных конструкций, оснащенные большим числом внутрибаковых устройств, обеспечивающих нормальное функционирование ДУ.

О конструктивных особенностях летательных аппаратов можно судить по схемам топливных отсеков (рис. 4.1).

4.1. Требования к конструкции топливного отсека

Так как основными конструктивными элементами топливного отсека ЛА с ЖРД являются баки, предназначенные для размещения компонентов жидкого топлива (окислителя и горючего), то и технические требования обусловлены конструкцией баков.

Топливные баки должны удовлетворять следующим основным требованиям:

иметь достаточную прочность и жесткость при малой массе конструкции;

обладать устойчивостью против коррозии при работе ЖРД на агрессивных (вызывающих коррозию) компонентах и при длительном хранении компонентов баков;

простота конструкции, технологичность при изготовлении и удобство при эксплуатации;

конструкция заборных устройств баков должна обеспечивать минимальное количество остатков компонентов топлива в баках;

недефицитность материалов, применяемых при изготовлении баков.

4.2. Классификация топливных отсеков

Топливные отсеки, применяемые в ракетно-космической технике, можно классифицировать по ряду основных признаков (рис. 4.1).

По конструктивно-силовой схеме различают три основных типа топливных отсеков:

* с ненесущими (подвесными) баками (рис. 4.2а),

* смешанной конструкции (рис. 4.2б),

* с несущими баками (рис. 4.2в).

Рис. 4.2 Конструктивно-силовые схемы топливных отсеков с подвесными баками (а), смешанной конструкции (б) и с несущими баками (в):

1 – опорный узел; 2 – фиксатор; 3 – подвеска; 4 – подвесной бак горючего;

5 – корпус топливного отсека; 6 – подвесной бак окислителя; 7 – изоляция;

8 – несущий бак горючего; 9 – изоляция; 10 – несущий корпус;

11 – несущий бак окислителя

Несущими баки называют потому, что они, будучи одновременно корпусом ракеты, воспринимают общий комплекс нагрузок, действующий на ракету. У ракет с подвесными баками эти нагрузки воспринимаются несущим корпусом ракеты, за исключением нагрузок от давления в баках. Топливные отсеки смешанной схемы сконструированы таким образом, что только часть их конструкции включена в силовую схему корпуса ЛА.

В зависимости от компоновочной схемы ЛА принято различать моноблочные (рис. 4.2б, 4.2в) и полиблочные (рис. 4.2 а) топливные отсеки. Моноблочные отсеки могут иметь как раздельные баки окислителя и горючего, соединенные проставкой (промежуточным отсеком), так и баки, имеющие общее (промежуточное) днище (рис. 4.3). Но в обоих случаях они существуют на всех этапах жизненного цикла ЛА (от сборки на заводе до завершения функционирования) как один конструктивный элемент. По такой схеме выполнены в основном все топливные отсеки БР и ракет-носителей небольшой грузоподъемности, а также топливные отсеки высших ступеней многоступенчатых РЛА.

Полиблочные топливные отсеки встречаются в основном в ракетах-носителях большой грузоподъемности.

В зависимости от назначения и требований компоновки топливных отсеков в составе РЛА формы и конструкции топливных баков весьма разнообразны.

По форме внешних обводов баки бывают:

* цилиндрическими (реже коническими) с эллиптическими (рис. 4.4) или сферическими (рис. 4.3) днищами;

* сферическими, сваренными из двух полусфер (рис. 4.6);

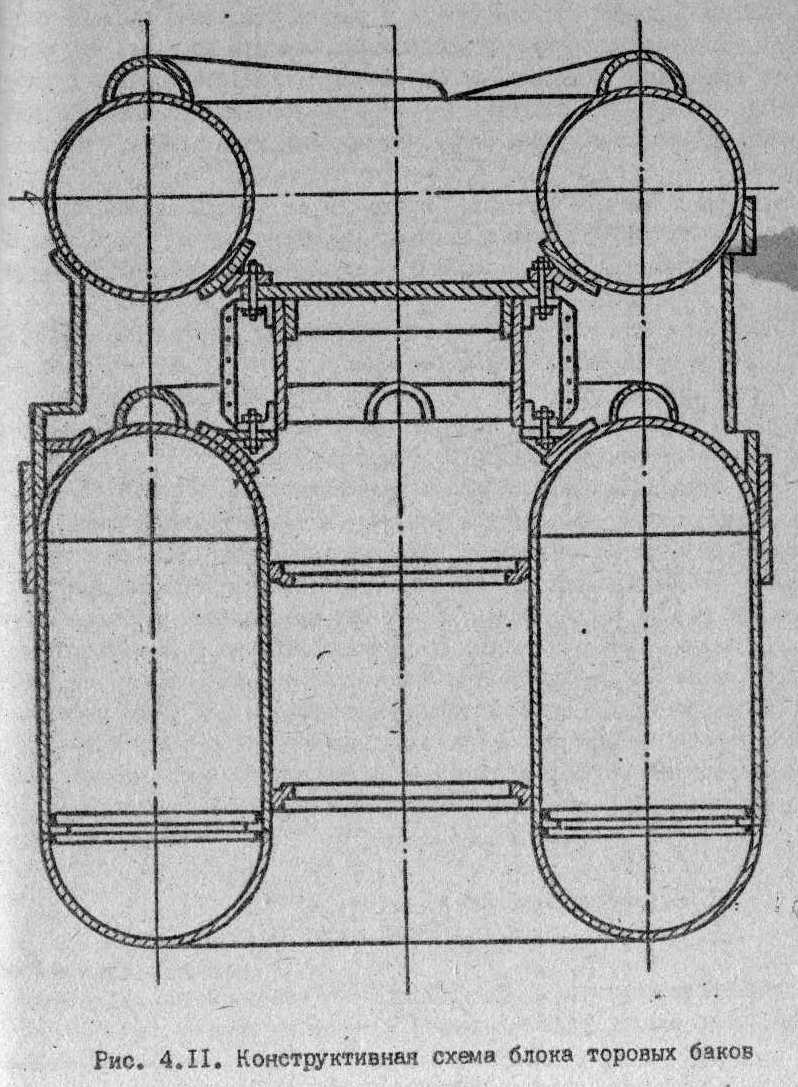

* торовыми (рис. 4. 7 и 4.8), которые иногда компонуются в пакеты (рис. 4.9) и блоки (рис. 4.11);

* эллиптические (чечевицеобразными), собранными у двух эллиптических днищ (рис. 4.10).

Различают также топливные отсеки с телескопическим расположением топливных баков (бак в баке).

Для нижних ступеней многоступенчатой ракеты с большим запасом топлива обычно удлинение разгонных блоков больше, чем для верхних, что предопределяет применение цилиндрических баков (реже конических и даже сферических). Для верхних ступеней характерно небольшое удлинение и поэтому в компоновке используются такие формы, как тор, сфера, "чечевица" и т. д.

В зависимости от конструктивного исполнения стенок баки могут быть:

- с гладкими листовыми стенками без силового набора;

- с силовым набором (т.е. сборной конструкции);

- со стенками из монолитных панелей (например, вафельных – рис. 4.12);

- из различного типа многослойных панелей (рис. 4.13), которые также выполняют теплоизоляционные функции.

Основным силовым элементом бака с гладкими стенками является оболочка, воспринимающая все внешние усилия, а также давление наддува [от газов, находящихся над столбом жидкости] и гидростатическое давление [от столба жидкости]. Такое исполнение характерно для баков верхних ступеней, подвесных баков, баков для ДУ с вытеснительной системой подачи компонентов, т.е. для баков, в которых преобладают растягивающие нагрузки.

В баках с подкрепленными оболочками для увеличения сопротивляемости сжимающим нагрузкам предусматривается дополнительный силовой набор в виде стрингеров, промежуточных шпангоутов и т.д. Целесообразность использования подкрепления, в частности стенок несущих конструкций баков, тем больше, чем больше погонные сжимающие усилия, которые, как правило, увеличиваются в многоступенчатых ракетах от верхних ступеней к нижней.

Рис. 4.12. Вафельные оболочки (а, б, в) и

типовая панель вафельной обечайки (г)

Рис. 4.13. Конструкция трехслойных оболочек с заполнением в виде

а – однослойного гофра; б – швеллера; в – сот:

1 – внешняя, 3 – внутренняя обшивки; 2 – гофр; 4 – швеллер; 5 – соты

4.3. Конструктивно-компоновочные схемы основных типов топливных баков

Конструктивно-силовую схему топливных баков составляют обечайка, днище, шпангоуты и узлы крепления.

В состав конструктивно-компоновочной схемы топливного бака входят сам бак – оболочка и целый ряд люков, лючков, штуцеров и других устройств, включая и внутреннюю компоновку бака (см. рис. 4.14).

Как уже отмечалось, размеры, форма и конструкция топливных баков определяются прежде всего компоновкой самого ЛА, а также условиями полета и топливоподающей системой двигательной установки.

В последние годы получили широкое распространение конструкции топливных баков с разделением компонента топлива и вытесняющего газа с помощью различного рода поршней, эластичных диафрагм, вытеснительных мешков и т.п. (см. рис. 4.16 – 4.19). Это обеспечивает высокую надежность подачи компонентов топлива, особенно при отрицательных перегрузках [т.к. при этом нет вероятности смешивания компонента топлива с газом наддува, и из бака точно будет поступать только компонент топлива].

Конструкция бака с сильфонным [сильфон ~ гармошка] вытеснителем (рис. 4.16) представляет собой цилиндрическую емкость из гладкой листовой обечайки 7 и 9, сваренной по продольному стыку с двумя эллиптическими днищами 2. Днища с обечайкой бака соединены сваркой через шпангоуты 3 и 11. В качестве вытеснителя в цилиндрических баках часто применяются сильфоны, которые нижней стороной привариваются к нижнему шпангоуту бака. С другой стороны сильфона вваривается днище 6. При подаче газа в верхнюю полость А бака сильфон сжимается и вытесняет топливо. Такая конструкция сложна в изготовлении из-за трудности изготовления и установки сильфонного вытеснителя.

Сферический бак с мягким (эластичным) вытеснителем (рис. 4.18) состоит из двух полусфер 1 и 8, в которые ввариваются горловины (фланцы 3 и 11) и кронштейны 7 [предназначенные для крепления бака с другими элементами конструкции ракеты]. Чтобы вытеснительный мешок 9 не скручивался, его закрепляют и укладывают вокруг центральной перфорированной [с отверстиями] трубы, проходящей внутри бака. Поступающий в бак газ наддува будет раздувать мешок, а следовательно, вытеснять компонент топлива из бака.

Сферический бак с жесткой вытеснительной диафрагмой (рис. 4.19) состоит из двух полусфер 5 и 8 и гибкой диафрагмы 2, изготовленной из листового материала штамповкой и вытяжкой. Гибкая диафрагма при подаче давления наддува в вытеснительную полость бака Б постоянно перемещается, занимая различные положения II – V, и вытесняя, таким образом, компонент топлива из бака. Направленное перемещение диафрагмы обеспечивается тем, что она имеет переменную по сечению толщину. Это достигается растяжкой диафрагмы после штамповки.

Как уже отмечалось, в некоторых случаях, по условиям компоновки невозможно выполнить раздельными баки окислителя и горючего для двухкомпонентного самовоспламеняющегося топлива. Поэтому применяются баки с разделительной перегородкой-днищем из трех слоев металла. Промежуточным слоем является чистый алюминий, что значительно повышает герметичность конструкции.

Особенности компоновки ЛА часто требуют применения топливных баков в виде тора (рис. 4.7). Такой бак состоит обычно из двух полушарий, которые соединяются между собой сваркой, внутри полушарий по периметру могут быть установлены перегородки 1 и 2 на рис. 4.7, предназначенные для гашения колебаний компонентов топлива во время полета. К нижнему днищу бака привариваются кронштейны для крепления его к другим агрегатам ЛА.