- •Введение

- •1.2 Стандартные методы анализа коксов

- •1.2.1. Определение действительной плотности кокса

- •1.2.4 Определение массовой доли серы.

- •1.3. Нестандартные методы определения характеристик коксов

- •1.3.1. Определение кажущейся (объемной) плотности кокса.

- •2.2.Свойства пека.

- •2.3 Стандартные методы анализа пеков

- •2.3.1.Определение температуры размягчения пека.

- •2.3.2. Определение массовой доли веществ, нерастворимых в хинолине (α1-фракция).

- •2.3.3. Определение массовой доли веществ, нерастворимых в толуоле (α-фракция).

- •2.3.4. Метод определения зольности пека

- •2.4.3. Метод определения молекулярно-массового распределения пека и средней молекулярной массы.

- •2.4.4. Растворимость пека в различных растворителях. Экстрография пеков.

- •2.4.5. Определение смачивающей способности пеков

- •3.1.1.Получение мезофазных порошков из мезофазных пеков.

- •3.1.2.Приготовление мезофазной матрицы из расплава пека.

1.3. Нестандартные методы определения характеристик коксов

Для получения дополнительной информации о качестве коксов исследователи пользуются нестандартизованными методами анализа, которые часто применяют и в производственной практике. Ниже представлены наиболее распространенные методы.

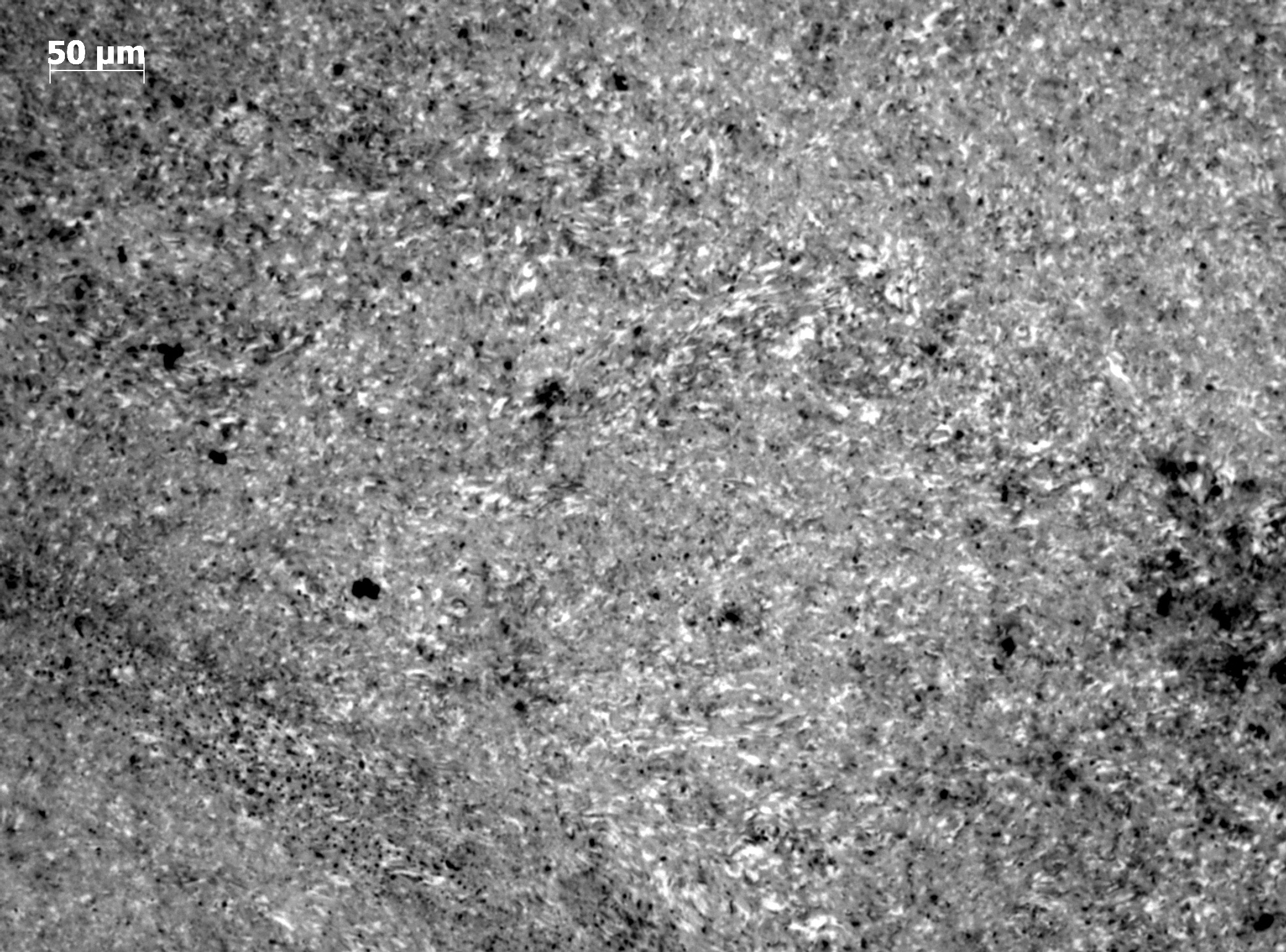

а) Кокс из окисленной сланцевой смолы х100

б) Кокс из каменноугольного пека х100

Рисунок 1.2 – Изотропные коксы из сланцевых и каменноугольных

смол.

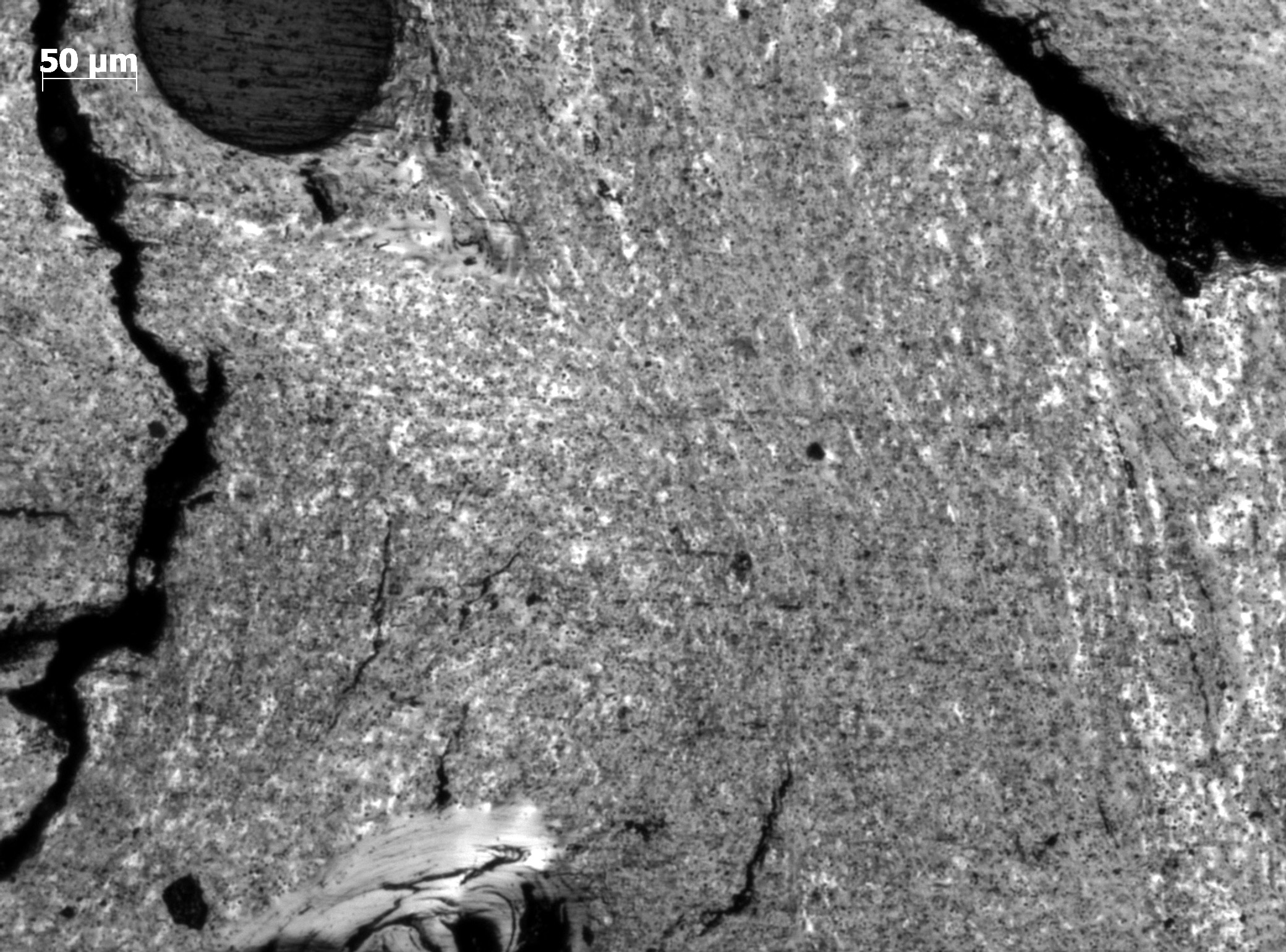

а) Кокс КНПС х100 из гидравличной смолы пиролиза процесса получения толуола

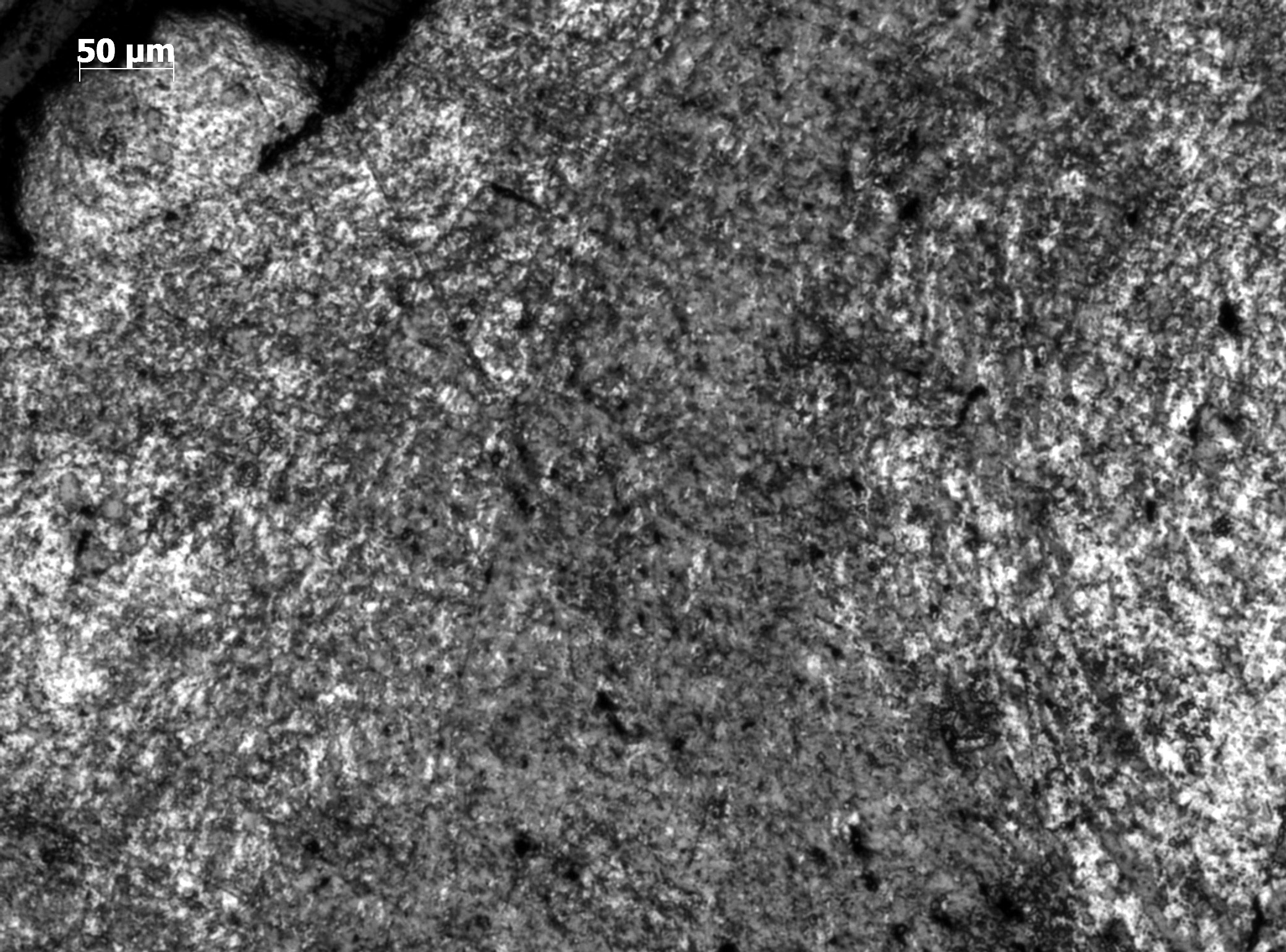

б) Кокс КЗАх100 из нефтяного гудрона

Рисунок 1.3- Характерные структуры коксов из нефтяных смол

1.3.1. Определение кажущейся (объемной) плотности кокса.

Сущность метода определения кажущейся (объемной) плотности прокаленного кокса заключается в измерении объема пикнометрической жидкости – глицерина в результате погружения в нее навески кокса.

В мерный цилиндр помещают 40 мл глицерина, затем центрируют в нем измерительную трубку, уравнивая мениски в цилиндре и трубке и термостатируют цилиндр с глицерином и трубкой при 20 0 С и измеряют уровень жидкости в трубке.

Пробу кокса - 10 г помещают в цилиндр, вновь термостатируют и отмечают изменение объема жидкости.

По разности уровней до и после погружения навески материала определяют его объем.

Кажущуюся плотность вычисляют по формуле:

dкаж= P / V х 10 (кг/м3),

где P – навеска кокса, кг

V- объем навески , м3

1.3.2. Определение пористости кокса

Общую пористость кокса (Побщ) в процентах вычисляют по формуле:

(Побщ) = (d – dк/d) х 100%,

где ρ- действительная плотность кокса, г/см3

ρк – объемная плотность кокса, г/см3

1.3.3. Измерение удельного электросопротивления кокса

Измерение удельного электросопротивления порошка кокса производится четырехзондовым способом.

Сущность метода заключается в измерении падения напряжения на участке спрессованного столбика кокса (18 мм) с крупностью зерен 0,315-0,400 мм, заключенного в матрице между двумя пуансонами под давлением 6,12 МПа (60 кг/см2) при прохождении постоянного тока силой 0,5 А. Удельное электрическое сопротивление (ρ) Ом · м вычисляют по формуле:

ρ = U/I х S/l,

где U – падение напряжения,В;

I – сила тока, А;

S – сечение матрицы, м2;

l – расстояние между потенциальными зондами.

1.3.4. Определение структурной прочности кокса.

Сущность метода состоит в воздействии на навеску углеродного материала (кокса или графита) дозированной ударной нагрузкой в копре с последующим определением гранулометрического состава полученного порошка. Структурная прочность характеризуется работой, затраченной на образование новой поверхности вследствие разрушения частиц материала путем многократного сбрасывания на навеску материала груза массой 0,25 кг с высоты 0,25 м.

При определении структурной прочности проводят следующие операции:

Навеску материала ( 0,25 г) помещают внутрь направляющей трубы копра так, чтобы она расположилась на основании ровным слоем. Сбрасывают боек на навеску восемь раз. Устанавливают на рассеивающий сепаратор СПЭ набор сит с сетками 0,25 мм, 0,125 мм и 0,07 мм. После воздействия ударной нагрузки навеску количественно (без потерь) переносят на сито с отверстиями 0,25 мм, установленное на набор сит с сетками указанных выше размеров в рассеивающем сепараторе СПЭ и проводят рассев порошка в течение 5 мин.

По окончании рассева порошок, оставшийся на каждом сите, взвешивают с точностью 0,0001 г.

Определение структурной прочности проводят по формуле:

А

стр= ———

Sк – So

где стр - структурная прочность материала, кГм/м2 ;

А - работа разрушения материала, кГм;

Sк - расчетная площадь поверхности частиц после разрушения в копре, м2 ; So - расчетная площадь поверхности частиц исходного углеродного материала, м2.

2 Площадь поверхности частиц материала определяют по формуле:

10-3 · К · mi

Si = ————— (2)

dп · Ri

где Si - площадь поверхности фракции материала, м2;

К - коэффициент формы частиц (принята кубическая форма, К= 6);

mi - масса фракции материала, г;

dп - пикнометрическая плотность материала, г/см3;

Ri - средний размер зерна фракции, равный половине суммы максимального и минимального размера зерна, мм.

10.3 Работу разрушения материала определяют по формуле:

А = N · G · H (3)

где N - число сбрасываний бойка, N = 8;

G - масса бойка, G = 0,25 кг;

H - высота сбрасывания бойка, H= 0,25 м.

10.4 Итоговая формула расчета структурной прочности материала имеет вид:

dп · N · G · H

стр= ————————————————————— (4)

m1 m2 m3 m4 m0

К · ( —— + —— + —— + —— – —— ) · 10-3

R1 R2 R3 R4 R0

где m1 и R1 относятся к фракции –1,0+0,25 мм;

m2 и R2 относятся к фракции – 0,25 + 0,125 мм;

m3 и R3 относятся к фракции – 0,125 + 0,07 мм;

m4 и R4 относятся к фракции – 0,07 мм;

m0 и R0 относятся к исходному материалу –1,0+0,25 мм.

10.5 После подстановки численных значений итоговая формула получает вид:

dп

стр = ——————————————————————— (5)

0,343 · m4 + 0,123 · m3 + 0,064 · m2 – 0,019 · (m0 – m1)

1.4. Структурные характеристики коксов разной природы

Для оценки пригодности коксов для получения графитированной продукции (электродов, конструкционных графитов) важно знать не только выше перечисленные параметры, но их склонность к изменениям структуры и свойств при термической обработке, в частности, изменение объема при обжиге до 1300 0С и графитации до 2500 0С. После постадийной обработки образцов правильной геометрической формы до соответствующих температур, определяют измерением линейные и объемные формоизменения (усадки, или расширения образцов). После обработки до температуры графитации при 2500 0С определяют рентгеноструктурные характеристики кокса – расстояние между графеновыми слоями – d002, высоту и длину кристаллита (Lc, La). Степенью графитации кокса считают отношение разницы между межслоевыми расстояниями абсолютно графитирующегося и испытуемого материала к разнице между межслоевыми расстояниями абсолютно графитирующегося и абсолютно неграфитирующегося материала.

Характеристики для коксов разной структуры приведены в таблице 1.4

Таблица 1.4. Рентгеновские характеристики коксов, обработанных при 25000С.

Характеристика |

Кокс |

||||

Смоляной. изотр. |

Пековый изотр. |

КНПС |

Смоляной рядовой |

Пековый игольчатый |

|

d002 ср, нм |

0,3380 |

0,3375 |

0,3376 |

0,3361 |

0,3364 |

Степень графитации |

0,69 |

0,76 |

0,74 |

0,92 |

0,88 |

Высота кристаллитов, Lc, нм |

28,30 |

43,60 |

47,9 |

42,50 |

114,40 |

Как видно, в группе изотропных коксов худшую графитируемость и наименьшую высоту кристаллитов имеет смоляной изотропный кокс. Пековый изотропный кокс и кокс КНПС имеют сопоставимые степень графитации и высоту кристаллитов. Важно отметить, что, хотя смоляной рядовой кокс имеет самую высокую степень графитации, высота кристаллитов у него существенно меньше, чем у пекового анизотропного кокса. Общая тенденция - уменьшение межплоскостного расстояния и рост степени графитации при переходе от изотропных к неизотропным коксам.

Оценку надкристаллитной структуры графитированных коксов проводили на основании текстурных характеристик. Количественным показателем текстуры является параметр sin2θ, где θ – угол между осью текстуры образца и нормалью к слоям графитовой структуры (графеновые слои). Текстурный параметр определяли на основании анализа диамагнитной восприимчивости для частиц фракции 10-40 мкм, дополнительно ориентированных во вращающемся магнитном поле. Величина этого параметра равна нулю для частиц с идеально плоскостной и наиболее упорядоченной структурой и 0,66 при хаотичной ориентации графеновых слоев. Для рассматриваемых коксов величины sin2θ имеют следующие значения: 0,46 для изотропного смоляного, 0,42 для изотропного пекового, 0,36 для КНПС, 0,27 для рядового смоляного и 0,24 для пекового анизотропного.

Как можно увидеть из результатов исследования, наиболее упорядочены углеродные слои у пекового анизотропного кокса имеющего наибольшую высоту кристаллитов, изотропные коксы отличаются значительно большей разупорядоченностью слоев. В группе изотропных коксов можно выделить относительно упорядоченный КНПС и наиболее разупорядоченный смоляной изотропный.

2. Связующие – каменноугольные и нефтяные пеки, классификация, стандартные требования и методы анализа.

Связующие – каменноугольные и нефтяные пеки, их классификация, способы получения, свойства.

Каменноугольные пеки являются кубовыми остатками периодической и непрерывной дистилляции каменноугольных смол коксохимического производства. Свойства пека и его стабильность зависят прежде всего от смолы коксования, качество и выход которой определяются составом угольной шихты и технологическими параметрами ее коксования.

При коксовании угольной шихты в камерных печах коксохимического производства в качестве продуктов коксования наряду с металлургическим коксом получают коксовый газ и смолу коксования. Кокс используют в металлургии в качестве восстановителя. Газ коксования после соответствующей очистки от сернистых соединений используют в качестве топлива.

Жидкие продукты коксования подвергают дистилляции и ректификации в атмосферных условиях, получая в качестве легких продуктов бензол, толуол, ксилол, фенолы. Из более тяжелокипящих фракций выделяют фракции нафталина и его гомологи, поглотительное масло, антрацен, фенантрен и их производные, пиридиновые основания, инден-кумароновую фракцию.

Оставшаяся смола после процессов обезвоживания, обессоливания и обеззоливания идет на переработку с целью получения каменноугольного дегтя, битума и (или) пеков с различной температурой размягчения.

Требования к смоле для получения электродного пека представлены в табл.2.1.

Таблица 2.1. Требования к качеству каменноугольных смол для производства электродных пеков.

Показатель качества |

Нормы для каменноугольных смол |

Плотность, г/см3 |

1,175- 1,180 |

Содержание фенолов, |

1,30- 1,50 |

Зольность, не более |

0,1 |

Влажность, не более |

5,0 |

Содержание веществ, нерастворимых в толуоле,) |

5,0-7,0 |

Выход пека, |

64-67 |

Дистилляция смолы в смолоперерабатывающих цехах производится на агрегатах различных конструкций. В основном работают установки непрерывного действия, оснащенные трубчатыми агрегатами, но используются еще и кубовые установки непрерывного и периодического действия.

Принципиальное различие способов получения пека в трубчатом и кубовом агрегатах состоит в температуре и длительности нагрева смолы в каждом из процессов, что обеспечивает различную степень превращения исходного сырья в пек.

Пек, полученный в трубчатом агрегате непрерывного действия, из-за кратковременного (10-15 мин) пребывания нагретой смолы в зоне высоких температур(410-415 0С), имеет меньшую степень термических превращений. Он характеризуется меньшим содержанием веществ, нерастворимых в толуоле и хинолине (табл.2.1.), более высоким выходом летучих веществ, обладает повышенной вязкостью.

При дистилляции в кубе смола подвергается термическому воздействию в мягком режиме при температуре 360-370 0С, в течение 10-15 часов. В таких условиях все термохимические превращения, включая термодеструкцию и уплотнение полиароматических углеводородов, протекают более полно. Полученный пек имеет большую стабильность, повышенный выход коксового остатка по сравнению с трубчатым пеком при близкой плотности и одинаковых спекающих характеристиках.

Характеристики каменноугольных пеков, полученных на кубовых и трубчатых установках, представлены в табл.2.2.

Таблица 2.2. Характеристики каменноугольных пеков

Показатели качества |

Пек трубчатого агрегата |

Пек кубового агрегата |

Температура размягчения, 0С |

67,5 |

66,2 |

Выход летучих веществ, % |

64,6 |

62,1 |

Выход веществ, %: нерастворимых в хинолине (1-фр) нерастворимых в толуоле, но растворимых в хинолине (2-фр) |

|

|

3,8 |

5,7 |

|

19,1 |

19,1 |

|

Коксовый остаток при медленном коксовании (39 ч), % |

67,5 |

67,5 |

Коксовый остаток при быстром коксовании (7 мин), % |

35,4 |

37,3 |

Плотность, кг/м3 |

1292 |

1300 |

Атомарное соотношение Н/С |

0, 598 |

0,598 |

Современные представления о структуре пеков и их фазовом состоянии связаны с коллоидным характером этих сложных полидисперсных систем. В упрощенном виде структура пеков представляется ассоциированной коллоидной системой, состоящей из высокомолекулярных ядер, окруженных углеводородами с меньшей молекулярной массой. Мицеллы распределяются в масляной фазе. Четкое разделение между фазами отсутствует. Представление о коллоидном характере пеков подтверждается резким уменьшением вязкости пеков при нагреве или введении пластификаторов, или ростом вязкости с увеличением содержания нерастворимой в хинолине фракции пека. Однако трудно согласиться с представлениями о высокомолекулярной составляющей пека. Скорее речь может идти о наличии олигомерных структур, т.к. веществ с молекулярной массой более 5000 а.е.м. в пеке не обнаружено. С точки зрения химического состава каменноугольный пек представляет собой сложную гетерогенную систему высоко конденсированных карбо- и гетероциклических соединений и продуктов их уплотнения, различающихся степенью ароматичности, составом, свойставми, молекулярной структурой, а следовательно отношением к растворителям. Поэтому для идентификации свойств пека как самостоятельного продукта и как сырья для переработки, в частности с целью получения электродного связующего, пек характеризуют фракционным составом - содержанием групп веществ, объединенных растворимостью в одних и тех же растворителях.

При формальном соответствии каменноугольных пеков требованиям технической документации, включающей нормы на температуру размягчения, зольность, выход кокса или летучих продуктов, а также растворимость в толуоле и хинолине, они часто не стабильны по химическому, групповому составу и основным физико-химическим свойствам - вязкости, спекающей способности, коксуемости. Кроме того, каменноугольные пеки обладают канцерогенными свойствами, что ухудшает экологическую обстановку как на заводах, так и в санитарной зоне предприятий.

Альтернативой каменноугольным пекам в производстве УКМ и УУКМ могут служить нефтяные пеки, экологически более чистые, чем каменноугольные. Применение специализированных технологий нефтехимии дает возможность целенаправленного формирования свойств нефтяных связующих и импрегнатов в соответствии с требованиями промышленности УКМ и УУКМ.

В настоящее время нефтеперерабатывающая промышленность располагает относительно широким ассортиментом и значительными ресурсами остаточных фракций, образующихся в различных технологических процессах первичной и деструктивной переработки нефти. К таким фракциям относятся мазуты, гудроны, крекинг-остатки, асфальты деасфальтизации, тяжелые смолы пиролиза.

Для получения нефтяных пеков из существующих установок используют установку термического крекинга, оснащенную блоком термополиконденсации, включающим печь, реактор и вакуумную колонну для отгонки дистиллята от продукта термополиконденсации, а также специальную установку термополиконденсации смолы пиролиза, оснащенную двумя реакторами и колонной для фракционирования дистиллята термополиконденсации.

Конкретная технология нефтяного пека определяется природой сырья, требованиями потребителя к качеству пека, структурой нефтеперерабатывающего и нефтехимического производства. Технологическая схема производства нефтяного пека в обобщенном виде включает подготовку сырья, его переработку с целью накопления высокомолекулярных и высококонденсированных компонентов и выделение пека из реакционной массы. На физико-химических стадиях процесса используют перегонку, экстракцию, отстаивание, фильтрацию и центрифугирование, на химических – процессы термической и термоокислительной деструктивной поликонденсации, совмещенные с фазовыми превращениями, межфазным массообменом, коагуляцией и седиментацией дисперсной фазы, испарением и отгонкой летучих продуктов.

Известно, что содержание 3,4- бензпирена в нефтяных крекинговых пеках составляет (0,04-0,15) % , в нефтяных пиролизных - (0,3-0,8) %, а в каменноугольных (1,2-3,8) %. В пиролизных нефтяных пеках содержание серы – (0,08-0,20) %, против (1,25-2,26) % в крекинговых. В пиролизных пеках на (2- 5) % меньше выход летучих продуктов, и на (3-5) % выше содержание - фракции.

Основной задачей превращения нефтяного сырья в пек является направленное формирование его группового состава, который обеспечивал бы пеку необходимые физико-химические свойства - коксуемость, спекающую способность, графитируемость и эксплуатационные характеристики с учетом оптимальной технологии его переработки - температуру размягчения, вязкость, смачивающую способность. Существуют различные технологические способы переработки исходного сырья в пек: термоокислительная конденсация, термополикондесация, вакуумная перегонка, экстракция и комбинирование перечисленных способов.

Таблица 2.3. Сравнение качественных показателей пеков “Новоуфимского НПЗ” и фирмы “Эшланд петролеум”(США)

Показатели |

Пеки “Эшланд петролеум” |

Пеки “НУ НПЗ” |

||

|

А-170 |

А-240 |

Марки А |

Марки Б |

Температура размягчения, 0С |

65 |

105 |

61 |

77 |

Выход летучих веществ, % |

72,1 |

62,4 |

73,7 |

69,3 |

Содержание S, % |

2,51 |

2,20 |

2,08 |

2,15 |

Групповой состав, % : -фракция -фракция -фракция |

2,3 33,5 64,2 |

4,4 38,2 57,4 |

2,8 30,7 66,5 |

6,2 46,5 47,3 |