1 РАСЧЕТЫ ДВС С ПОМОЩЬЮ ЭВМ

1.1 Оптимизационный расчет рабочего процесса ДВС

В данном разделе выполнен оптимизационный расчет цикла ГД 8S80MC-C с использованием программного обеспечения, разработанного на кафедре ЭМСС [11, 12]. Цель расчета - определение оптимальных параметров работы ДВС, при которых он обеспечивает заданную эффективную мощность Nе = 21840 кВт. Целевой функцией является расход топлива. Минимальный расход топлива ограничивается требованием обеспечения нормальных параметров работы ДВС – давлением сгорания, температурой сжатия и др.

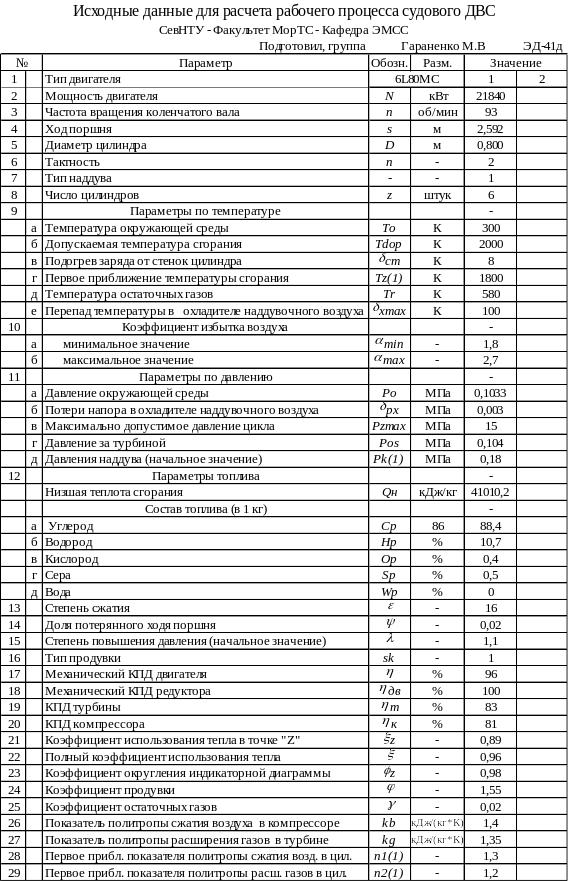

Подбор исходных данных (90 параметров) осуществлен на основании технических данных завода изготовителя на данный дизель и рекомендаций [13]. Исходные данные представлены в таблице 2.1.

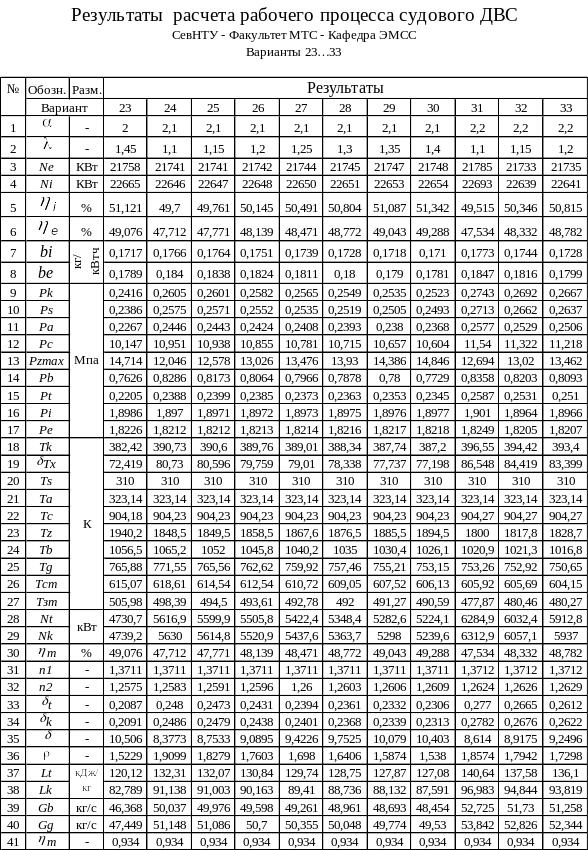

С помощью программы «Расчет дизеля» [11, 12] был выполнен многовариантный расчет ДВС с перебором по коэффициенту избытка воздуха α (на интервале 1,7-2,3 с шагом 0,1) и степени повышения давления λ (на интервале 1,1-1,7 с шагом 0,05). Было получено 52 вариантов расчета ДВС. В ходе анализа результатов расчета методом экспертных оценок за оптимальный был принят вариант 27, в котором минимальный расход топлива be составил 0,1739 кг/(кВт·ч) при обеспечении нормальных параметров цикла pz = 13,47 МПа; давлении надувочного воздуха pk = 0,2565 МПа и др. В таблице 2.2 приведены варианты результатов расчета, которые содержат оптимальное решение при α=2,1 и λ= 1,25. Развернутая таблица результатов расчета для выбранного варианта представлена в таблице 2.3. На рисунке 2.1 представлена индикаторная диаграмма, построенная ЭВМ для выбранного варианта работы ДВС.

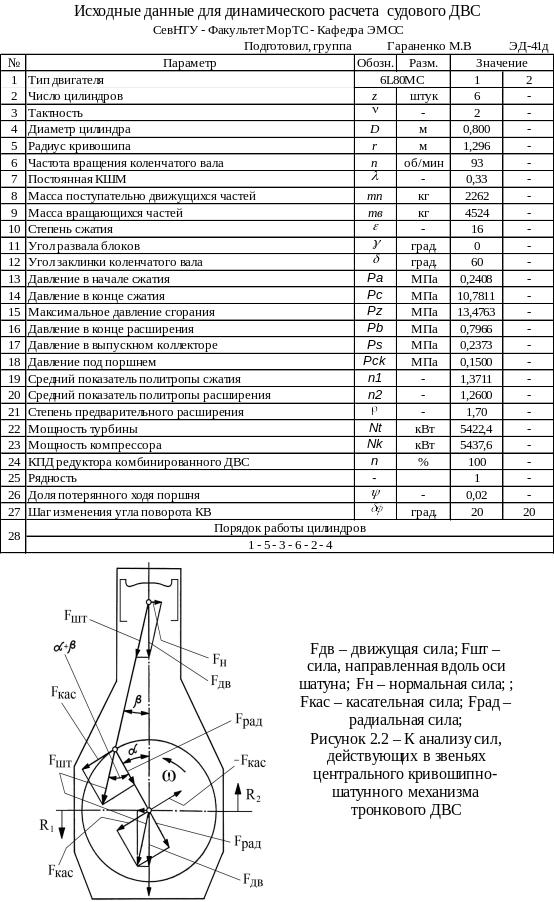

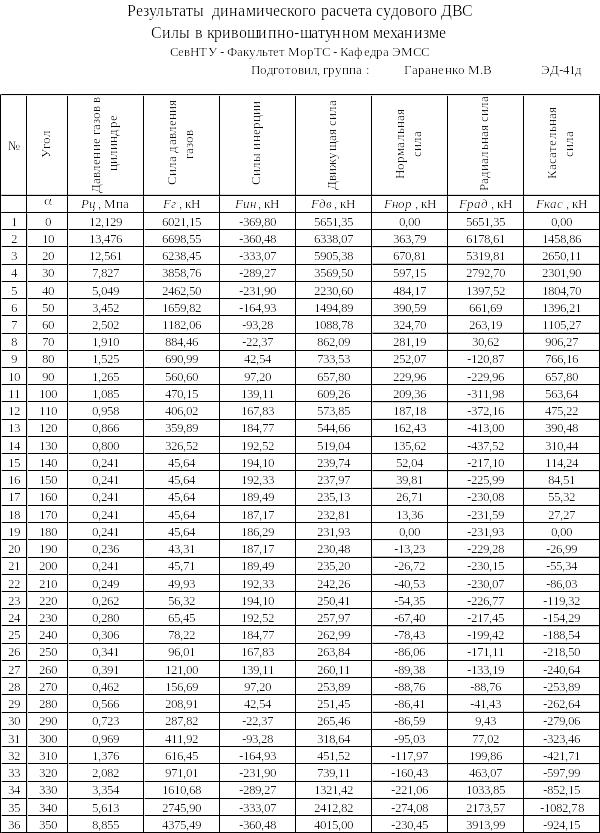

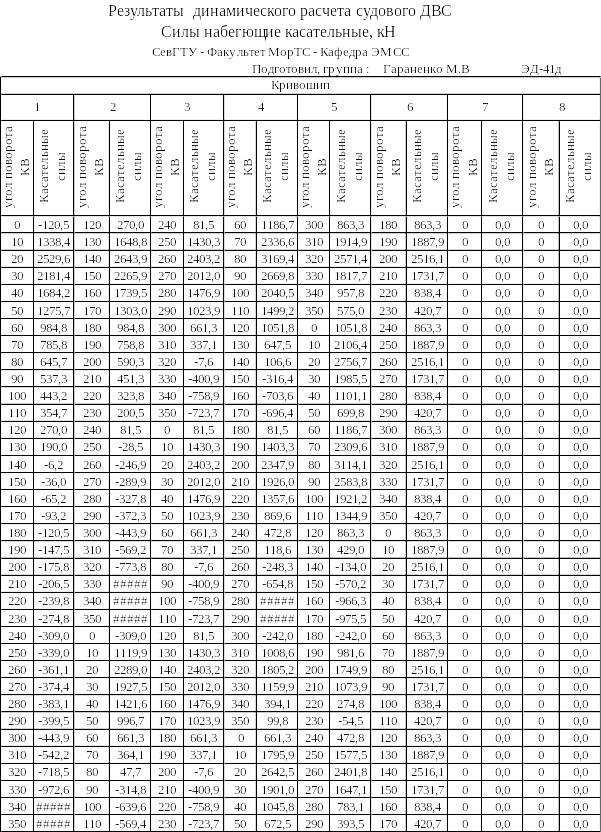

1.2 Динамический расчет двс

Цель расчета – определение сил, действующих в кривошипно-шатунном

механизме.

Исходными данными для динамического расчета являются: назначенный порядок работы цилиндров (1 - 5 - 3 - 6 - 2 – 4 ); ориентировочные массы вращающихся (mВРАЩ =4524 кг); и поступательно-движущихся масс КШМ (mПОСТ =2262 кг); результаты расчета рабочего процесса ДВС и др. (таблица 2.4). С помощью программного обеспечения [11] в ходе расчета были определены силы, действующие в кривошипно-шатунном механизме. Результаты расчета представлены в табличном виде: силы в кривошипно-шатунном механизме (таблица 2.5) и силы набегающие касательные (таблица 2.6) и в графическом: развернутая индикаторная диаграмма (рисунок 2.3); векторная диаграмма, дающая представление об изменении сил, действующих на коренную шейку коленчатого вала и их направлении за один цикл (рисунок 2.4); диаграмма износа, представляющая собой характер износа (относительный) коренной шейки коленчатого вала (рисунок 2.5); силы давления газов, силы инерции, движущая (рисунок 2.6), нормальная, радиальная, касательная (рисунок 2.7); диаграмма суммарных касательных сил на выходном конце коленчатого вала (рисунок 2.8).

В ходе расчета были также получены силы, действующие на коренную шейку коленчатого вала: радиальные; касательные; срезывающие.

Эти силы необходимы для выполнения прочностного расчета коленчатого вала.

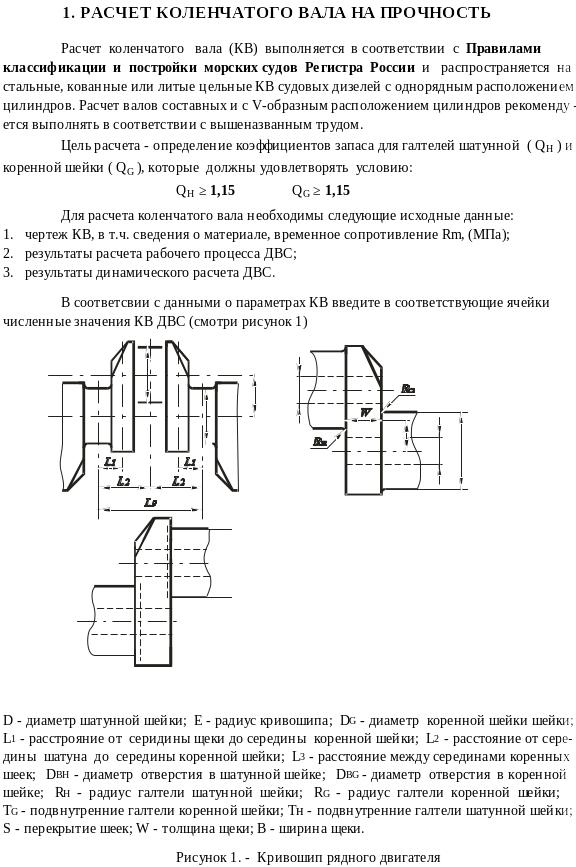

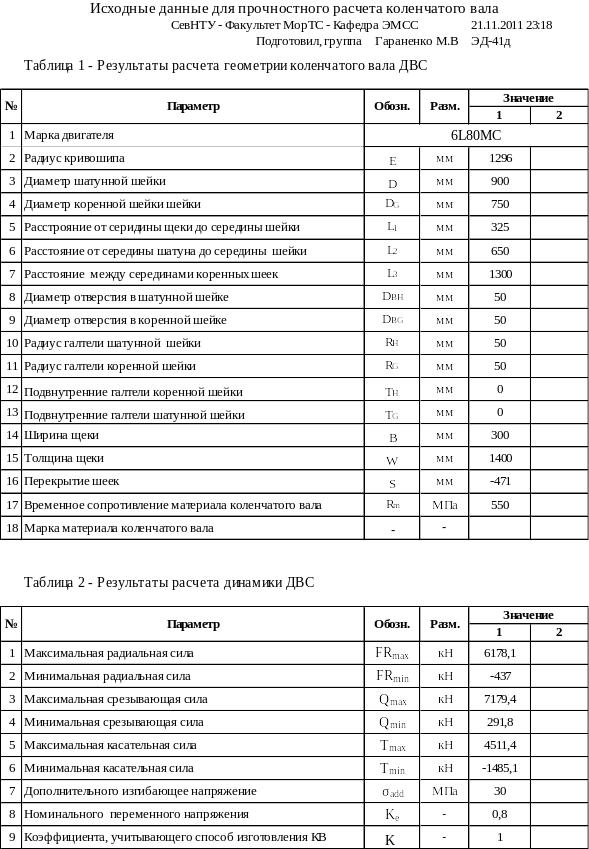

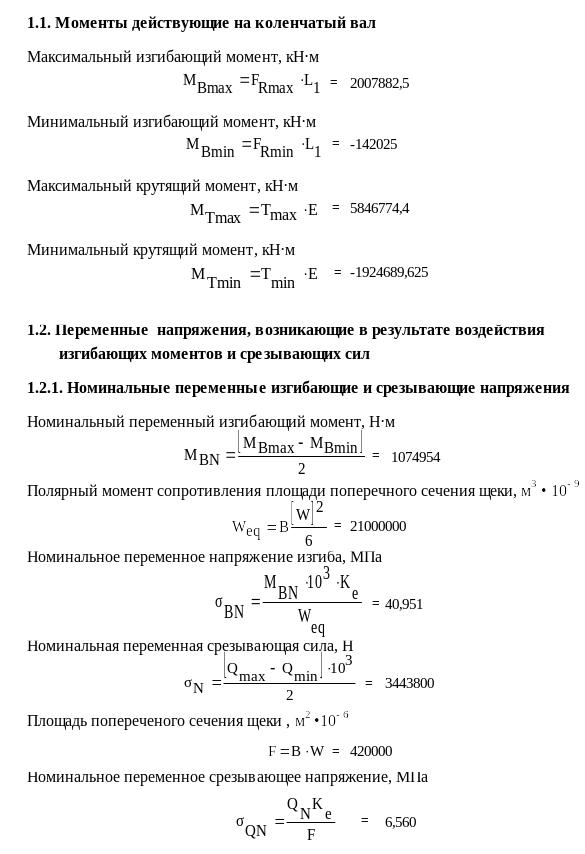

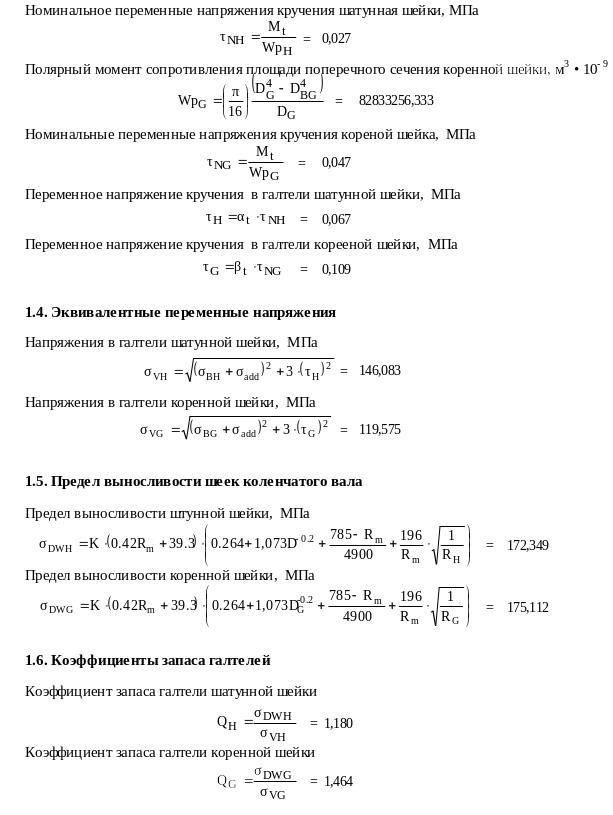

1.3 Расчет прочности коленчатого вала

Цель расчета прочности коленчатого вала – рассчитать коэффициенты

запаса прочности в галтелях шеек для заданного режима работы ГД. Расчет

выполнен в соответствии с [5, 14, 15]. Результаты расчета показали, что ис-

комые коэффициенты находятся в требуемом диапазоне значений:

QН= 2,3 > 1,15; QG = 2,3 > 1,15. Требования к расчету представлены на листе 22.

Исходные данные представлены в таблице 2.7, результаты в таблице 2.8. На страницах 24 - 27 пояснительной записки представлена последовательность

расчета коленчатого вала.

1.4 Расчет подшипника скольжения

В настоящем расчете выполняется анализ несущей способности коренных подшипников коленчатого вала ДВС, основным показателем которой является минимальная толщина слоя масла hmin между валом и подшипником.

Цель расчета – назначение режимов работы подшипника, обеспечивающих выполнение условия по коэффициенту запаса подшипника по толщине масляного слоя [16, 17]:

Исходными данными являются результаты теплового расчета ДВС, на

основании которого получено среднее давление в подшипнике

результаты расчета коленчатого вала, на основании которого получены кон-

структивные параметры подшипника (диаметр и длина шейки) и др. Расчет

выполнен для различных режимов работы подшипника (по температуре масла на входе и диаметральному зазору). В результате расчета выбран режим, соответствующий зазору 550 мкм и температуре масла 331 С. В этих условиях работы коэффициент запаса по толщине масляного клина – 2,62. Исходные данные отражены в таблице 2.9; результаты расчета – таблице 2.10; графическая интерпретация расчета – рисунок 2.11.

.

Результаты расчета рабочего процесса судового ДВС |

|

|||||||||||

СевНТУ - Факультет МорТС - Кафедра ЭМСС |

||||||||||||

|

Подготовил, группа |

Гараненко М.В |

ЭД-41д |

|

||||||||

№ |

Параметр |

Обозн. |

Разм. |

Значение |

|

|||||||

|

|

|

|

1 |

2 |

|

||||||

1 |

Коэффициент избытка воздуха |

|

- |

2,1 |

- |

|

||||||

2 |

Степень повышения давления |

|

- |

1,25 |

- |

|

||||||

3 |

Эффективная мощность установки |

Ne |

кВт |

21744,0 |

- |

|

||||||

4 |

Индикаторная мощность |

Ni |

кВт |

22650,0 |

- |

|

||||||

5 |

Индикаторный КПД |

i |

% |

50,49 |

- |

|

||||||

6 |

Эффективный КПД |

e |

% |

48,47 |

- |

|

||||||

7 |

Индикаторный расход топлива |

bi |

кг/кВт*ч |

0,1739 |

- |

|

||||||

8 |

Эффективный расход топлива |

bе |

кг/кВт*ч |

0,1811 |

- |

|

||||||

9 |

Давление наддува |

Pk |

МПа |

0,2565 |

- |

|

||||||

10 |

Давление воздуха в коллекторе |

Ps |

МПа |

0,2535 |

- |

|

||||||

11 |

Давление воздуха в начале сжатия |

Pa |

МПа |

0,2408 |

- |

|

||||||

12 |

Давление воздуха в конце сжатия |

Pc |

МПа |

10,7811 |

- |

|

||||||

13 |

Максимальное давление цикла |

Pzmax |

МПа |

13,4763 |

- |

|

||||||

14 |

Давление в конце расширения |

Pb |

МПа |

0,7966 |

- |

|

||||||

15 |

Давление газов перед турбиной |

Pt |

МПа |

0,2373 |

- |

|

||||||

16 |

Среднее индикаторное давление |

Pi |

МПа |

1,8973 |

- |

|

||||||

17 |

Среднее эффективное давление |

Pe |

МПа |

1,8214 |

- |

|

||||||

18 |

Температура воздуха за компрессором |

Tk |

К |

389,0 |

- |

|

||||||

19 |

Охлаждение воздуха в теплообменнике |

Tx |

К |

79,0 |

- |

|

||||||

20 |

Температура воздуха в коллекторе |

Ts |

К |

310 |

- |

|

||||||

21 |

Температура воздуха в начале сжатия |

Ta |

К |

323 |

- |

|

||||||

22 |

Температура воздуха в конце сжатия |

Tc |

К |

904 |

- |

|

||||||

23 |

Максимальная температура цикла |

Tz |

К |

1868 |

- |

|

||||||

24 |

Температура конца расширения |

Tb |

К |

1040 |

- |

|

||||||

25 |

Температура газов перед турбиной |

Tg |

К |

760 |

- |

|

||||||

26 |

Температура смеси перед турбиной |

Tcm |

К |

611 |

- |

|

||||||

27 |

Температура газов за турбиной |

Tзт |

К |

492,8 |

- |

|

||||||

28 |

Мощность турбины |

Nt |

кВт |

5422,4 |

- |

|

||||||

29 |

Мощность компрессора |

Nk |

кВт |

5437,61 |

- |

|

||||||

30 |

Механический КПД установки |

m |

% |

48,4714 |

- |

|

||||||

31 |

Показатель политропы сжатия |

n1 |

- |

1,3711 |

- |

|

||||||

32 |

Показатель политропы расширения |

n2 |

- |

1,2600 |

- |

|

||||||

33 |

Относительная мощность турбины |

t |

- |

0,2394 |

- |

|

||||||

34 |

Относительная мощность компрессора |

k |

- |

0,240 |

- |

|

||||||

35 |

Степень последующего расширения |

|

- |

9,423 |

- |

|

||||||

36 |

Степень предварительного расширения |

|

- |

1,70 |

- |

|

||||||

37 |

Адиабатная работа расширения газов в турбине |

Lt |

кДж/кг |

129,74 |

- |

|

||||||

38 |

Адиабатная работа сжатия воздуха в компрессоре |

Lk |

кДж/кг |

89,410 |

- |

|

||||||

39 |

Расход воздуха через двигатель |

Gb |

кг/с |

49,261 |

- |

|

||||||

40 |

Расход газов через турбину |

Gg |

кг/с |

50,355 |

- |

|

||||||

41 |

Коэффициент наполнения |

m |

- |

0,934 |

- |

|

||||||

2. РАЗРАБОТКА ПОСЛЕДОВАТЕЛЬНОСТИ ДЕЙСТВИЙ ПЕРСОНАЛА ПРИ ТЕХНИЧЕСКОМ ИСПОЛЬЗОВАНИИ ДИЗЕЛЯ

2.1 Обслуживание Дизеля

Работу дизеля контролируют по показанию штатных Кип, по сигналам АПС, путем осмотра, прослушивание и ощупывания деталей дизеля, а также путем измерения специализированными приборами параметров рабочего процесса. Периодичность контроля устанавливается инструкцией по эксплуатации и может быть откорректирована СТМ в зависимости от надежности и технического состояния у объема автоматизации, АПС и наличия средств диагностирования.

Величины контролируемых параметров работы дизеля должны находиться в пределах диапазона, рекомендованного инструкцией по эксплуатации. В противном случае нужно выяснить причину их отклонения и устранить ее.

При оценке изменения параметров .характеризующих рабочий процесс в цилиндрах следует учитывать то, что повышение температуры выпускных газов в процессе работы дизеля может происходить вследствие увеличения внешней нагрузки дизеля ,повреждения форсунки или выпускного клапана , нарушении плотности цилиндра и т.д.

Для определения причины, вызвавшей увеличение температуры выпусных газов , можно пользоваться методом последовательного исключения возможных факторов .

Для главного дизеля , кроме того, величины показателей, характеризующих его нагрузку , не должны выходить за пределы скоростных ограничительных характеристик . в противном случае нужно изменить режим работы двигателя.

Необходимо периодически сверять показания КИП в ЦПУ , на дизеле и на обслуживающих механизмах.

Обнаруженная в работе дизеля неисправность , как правило , должна устранена немедленно . Если для устранения неисправности остановить двигатель нельзя или невозможно необходимо принять дополнительные меры , обеспечивающие работоспособность двигателя контролировать неисправный узел.

При обнаружении ненормальных шумов , стуков или повышение вибрации дизеля , турбокомпрессора , редуктора корпуса , валопровода нужно принять меры к их устранению

Необходимо следить за исправной работой навешенных вспомогательных механизмов , а также за надежностью крепления трубопроводов ,своевременно устраняя вибрацию труб и не допуская утечек .

Необходимо периодически брать пробы отработавшего масла из подпоршневых полостей или продувочного ресивера и оценивать изменения содержания продуктов износа в них по сравнению с предыдущими пробами.

Анализ масла выполняется прибором рекомендуемый судовладельцем .

При повышении содержания железа в масле , снизить нагрузку на дизель и увеличить подачу масла . Если это не снизит износ , то выключить цилиндр или двигатель, осмотреть цилиндр через продувочные окна или через отверстия для арматуры в крышке и принять меры к устранению .

Следует периодически наблюдать за цветом выпускных газов

При появлении сигнала детектора масляного тумана или густого белого дыма из вентиляционной трубы картера необходимо повторно проверить срабатывание детектора. Если детектор срабатывает повторно , то необходимо остановить дизеля , продолжая прокачивать его маслом и водой , принять меры безопасности на случай взрыва в картере и подготовить средства пожаротушения . После исчезновения признаков опасной концентрации масляного тумана , но не ранее чем через 20 минут после остановки дизеля , открыть лижи картера для определения причин и устранения неисправности .

В работе следует периодически осматривать детали остова дизеля и крепления его к фундаменту для своевременного выявления пропусков рабочих сред, трещин, взаимного перемещения сопрягаемых деталей , ослабления затяжки крепежа и принятия необходимых мер по устранению обнаруженных дефектов .

При приеме и сдачи вахты ВМХ должен произвести осмотр дизеля и обеспечивающих его функционирования систем , проверить показания КИП и записать в машинный журнал значения параметров , подлежащих регистрации