- •5.Основные показатели режима контактной сварки и их краткая характеристика.

- •16. Эффекты контактной сварки: эффект шунтирования тока.

- •22.Условное обозначение машин для различных видов контактной сварки. Классификация контактных машин.

- •23.Основные части контактных машин и их краткая характеристика.

- •24.Точечная контактная сварка: возможности и краткая характеристика, устройство машин для точечной контактной сварки.

- •25.Многоточечная контактная сварка: возможности и краткая характеристика, устройство машин для многоточечной контактной сварки.

- •Многоточечные машины позволяют одновременно сваривать несколько точек ( от двух и более)

- •26. Рельефная точечная контактная сварка: возможности и краткая характеристика, особенности, достоинства и недостатки.

- •27.Шовная контактная сварка: возможности и краткая характеристика, устройство машин для шовной контактной сварки.

- •29. Основные элементы контактных машин: основные схемы вторичных контуров контактных машин и их краткая характеристика.

- •31.Двухсторонний вторичный сварочный контур: назначение, возможности по сварке, достоинства и недостатки.

- •32. Односторонний вторичный сварочный контур: назначение, возможности по сварке, достоинства и недостатки.

- •35. Вторичные контуры для сварки на постоянном токе: назначение, отличие от контуров на переменном токе, возможности по сварке, достоинства и недостатки.

- •36. Первичный сварочный контур: устройство, принцип ступенчатого и плавного регулирования сварочного тока.

- •37. Выбор сварочного электрода для контактной сварки. Эксплуатация электродов. Снижение величины вмятины под электродом.

- •38.Системы охлаждения контактных машин : назначение и их краткая характеристика.

- •40. Меры безопасности при работе с контактными машинами.

- •44. Односторонний вторичный сварочный контур: назначение, возможности по сварке, достоинства и недостатки.

- •45. Эффекты контактной сварки: эффект шунтирования тока.

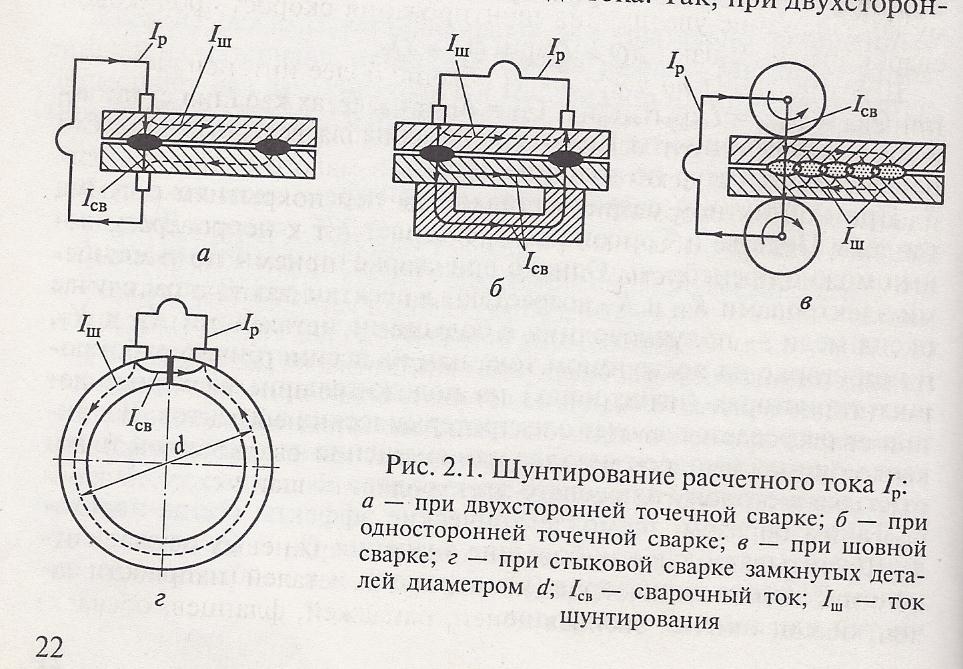

16. Эффекты контактной сварки: эффект шунтирования тока.

Шунтирование тока – это протекание части вторичного тока вне зоны сварки.

Чаще всего ток шунтирования протекает параллельно сварочному току по ранее сваренным точкам, различным сварочным приспособлениям, по участкам плотного касания деталей, вокруг свариваемой точки, по различным покрытиям.

В общем виде ток шунтирования зависит от величины сварочного тока(прямо-пропорционально- больше сварочный ток, больше ток шунтирования) и от отношения сварочного сопротивления к сопротивлению участков шунтирования.

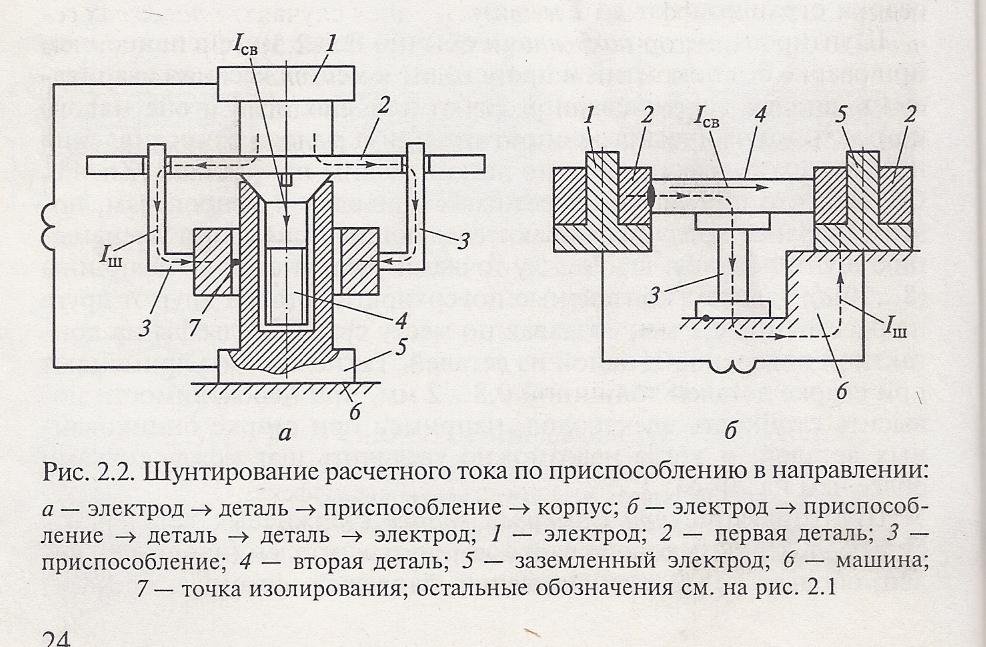

Различают шунтирование при односторонней и двусторонней контактной сварке, а также шовной и стыковой сварке. При точечной сварке шунтирование зависит не только от величины сварочного тока и тока между точками, но и от места подвода тока. При односторонней сварке токи шунтирования возрастают в два раза, по сравнению с двусторонним подводом тока.

Для данной схемы определенной значение имеет также толщина деталей , обращенная к электродам и сварочному трансформатору.

Если тонкая деталь находится ближе к трансформатору, то токи шунтирования уменьшаются.

При шовной сварке, несмотря на то, что шаг между точками мал, токи шунтирования меньше , чем при точечной сварке так , как предыдущие точки еще не успели остыть и обладают повышенным электрическим сопротивлением. Однако здесь необходимо учитывать подвижный контакт ролика со свариваемым металлом.

Поэтому скорость роликовой сварки всегда ограничивают, чтобы не увеличивались токи шунтирования ( не более 2 м/мин).

При сварке не очень пластичных металлов, чтобы не увеличивать усилия сжатия, применяют различные легкоплавкие и пластичные вставки.(цинк, олово, свинец, кадний)

Но в месте с тем эти вставки несколько увеличивают токи шунтирования.

При стыковой сварке стержневых деталей токи шунтирования полностью отсутствуют, однако при стыковой сварке замкнутых деталей токи шунтирования могут даже превосходить сварочные токи. Поэтому при стыковой сварке кольцевых деталей применяют 4 приема:

1)Полное устранение шунтирования, путем сварки колец и двух полуколец.

2)Увеличение сопротивления шунтируемого участка, путем его предварительного нагрева.

3)Увеличение сопротивления шунтируемого участка, путем создания с противоположным знаком.

4)Полное устранение шунтирования путем включения сварочных деталей в сварочный контур.

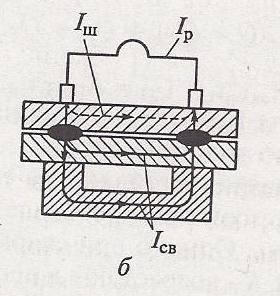

Шунтирование по сборочно- сварочным приспособлениям возникает в случае, когда не учитывают возможность утечки сварочного тока через эти приспособления. Все они должны быть изолированы.

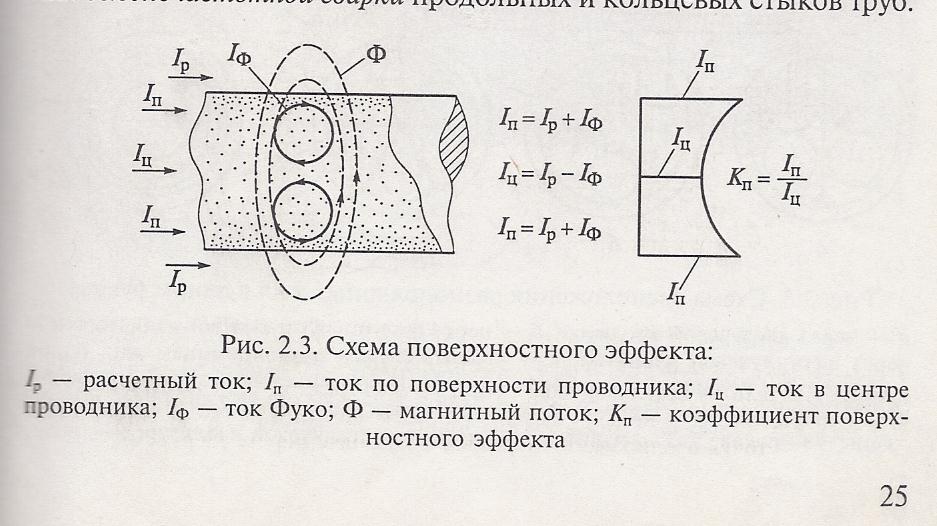

17. Эффекты контактной сварки: поверхностный эффект.

Наблюдается только на переменном токе, эффект связан с частотой тока.

Выражается в неравномерном распределении сварочного тока по сечению деталей при стыковой контактной сварке, т.е. плотность тока уменьшается по направлению от центральной части к поверхности свариваемой детали.

Степень неравномерности тока растет:

С увеличением частоты тока

С увеличением диаметра детали

С увеличением проводимости проводника

С увеличением магнитной проницаемости материала

Поверхностный эффект приводит к кажущемуся увеличению электрического сопротивления проводника.

При контактной сварке поверхностный эффект учитывают в трех случаях:

1) В расчетах этапов вторичного сварочного контура контактных машин( при проектировании машины)

2)При разработке технологии стыковой сварки для предотвращения не провара деталей большого сечения.

3)Для разработки технологии и оборудования высокочастотной сварки продольных и кольцевых стыков труб.

18. Эффекты контактной сварки: электродинамический эффект.

Электродинамический эффект - это притяжение или отталкивание двух проводников при протекании по ним токов соответственно одного или разного направления в результате взаимодействия электромагнитных полей индуцированных этими токами. Сила взаимодействия проводников с током друг, на друга – определяется по формуле:

Где:

-

сила электромагнитного взаимодействия

-

сила электромагнитного взаимодействия

-

коэффицент 2 ˟ 10-7

-

коэффицент 2 ˟ 10-7

Iсв- сварочный ток (А)

l – длинна взаимодействующих проводников

-

расстояние между ними (м)

-

расстояние между ними (м)

- угол между ними (°)

Электродинамические силы при контактной сварке могут превышать 2000 Н на каждый метр длины вторичного контура и являются главной угрозой работоспособности контактных машин, интенсивно разрушая вторичные контуры и трансформаторы, способствуя выплескам жидкого металла при точечной и стыковой сварке и препятствуя сжатию деталей при точечной и шовной сварке.

Для борьбы с электродинамическим эффектом гибкие элементы вторичного контура стационарных машин подпружинивают, а вибрирующие вторичные обмотки силового трансформатора вместе с первичными обмотками пакетируют эпоксидным компаундом.

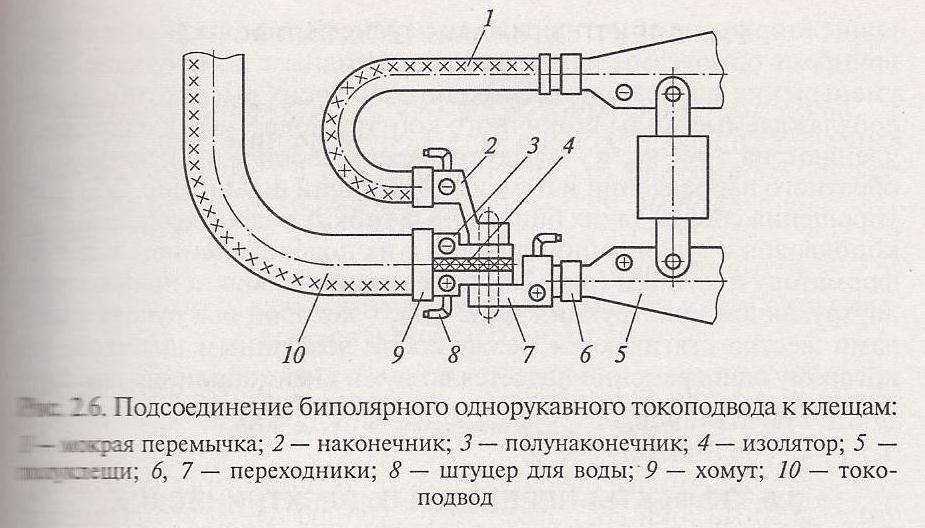

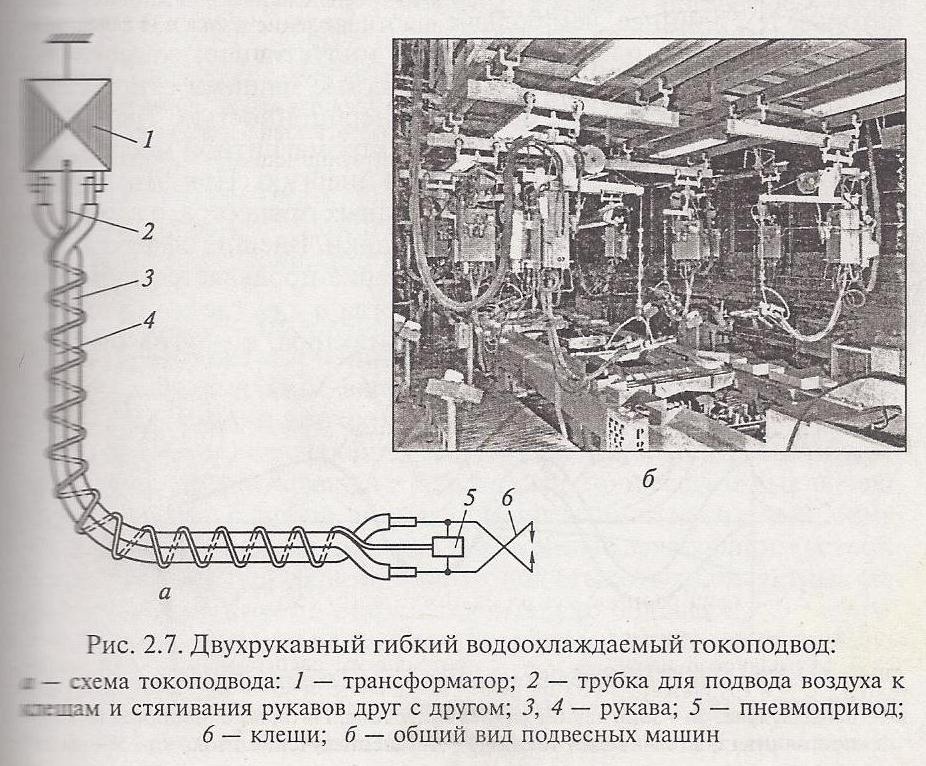

Для

уменьшения износа при электродинамических

рывках гибкие водоохлаждаемые жилы

вторичного контура подвесных клещей

расчленяют на три части, чередуют между

собой жилы прямого и обратного направлений

и помещают в общий шланг. Для упрощения

сборки таких биполярных гибких

водоохлаждаемых токоподводов и ликвидации

проблем с их подсоединением к трансформатору

и клещам – более рационально использование

двухрукавной конструкции,

– более рационально использование

двухрукавной конструкции,

у которой оба рукава с жилами жестко

стягиваются между собой воздушным

шлангом, по которому одновременно

подается воздух в пневмоцилиндр для

сжатия клещей.

у которой оба рукава с жилами жестко

стягиваются между собой воздушным

шлангом, по которому одновременно

подается воздух в пневмоцилиндр для

сжатия клещей.

19.Требования ГОСТ 15878 к конструктивным элементам и размерам сварных соединений, что определяет выбор этих параметров.

В зависимости от толщины деталей s по ГОСТ 15878-79 установлены следующие параметры сварного соединения :

– расчетный диаметр

литого ядра сварной точки, отдельно

– расчетный диаметр

литого ядра сварной точки, отдельно

отдельно для групп А и Б (Для группы Б допускается 25% уменьшение d я )

2)hп – глубина проплавления металла (hп=(0,2-0,8) Sм)

3)g- глубина вмятины под электродами ( g ˂ 0,2 Sм)

4)В- величина нахлеста

5)n-Число рядов точек (1-3)

6) - шаг между точками

20.Особенности работы точечного сварного соединения: нагрузки на сварное соединение и направление их действия, вырыв, срез и отрыв сварного соединения.

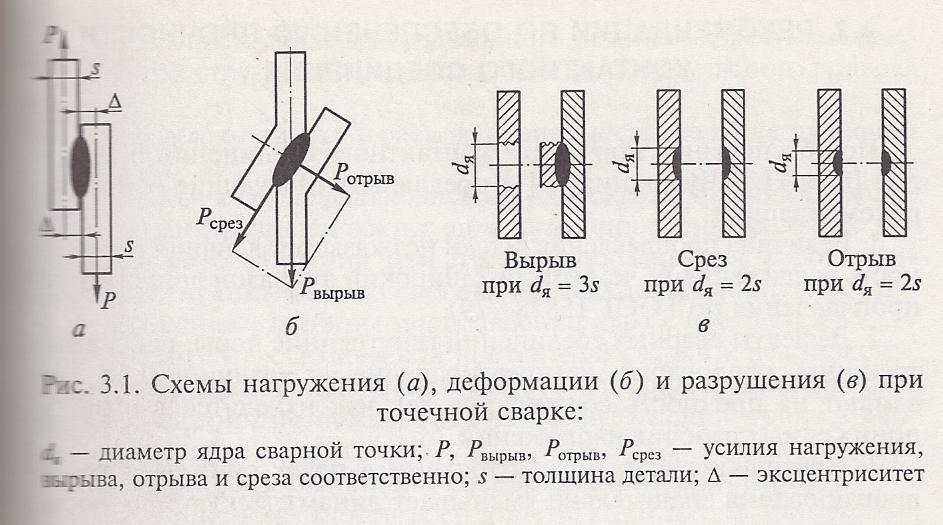

При нагружении изделия силами (P) на сварное точечное соединение вследствие несоосности соединенных листов и растягивающих сил одновременно действуют три составляющие: усилие среза, отрыва и вырыва.

При этом вдоль соединения по касательной действует усилие среза; перпендикулярно ему усилие отрыва, а по направлению растягивающего напряжения – усилие вырыва.

При диаметре ядра точки больше трех S, напряжение, которое соответствует вырыву будет больше чем напряжение соответствующие срезу или отрыву.Поэтому независимо от толщины свариваемых деталей, определяющим разрушение соединения – будет вырыв.

Таким образом можно сделать следующий вывод- вырыв ядра является неизбежным недостатком точечного соединения, свидетельствующим одновременно о том, что прочностные характеристики соединения исчерпаны и дальнейшее увеличение диаметра ядра точки бесполезно, так как прочность не возрастает, а затраты- не оправданы.

Из представленных выше рисунков видно, что удельные нагрузки на срез и вырыв практически одинаковы так, как определяются отношением действующей силы и квадрата диаметра ядра точки.

Между тем, нагрузка на вырыв определяется диаметром ядра точки и толщиной самой тонкой детали соединения.

-

срез и отрыв

(

-

срез и отрыв

( )-

вырыв

)-

вырыв

Прировняв удельную нагрузку, можно найти оптимальный диаметр ядра точки, при котором сварное соединение будет равнопрочным вырыву срезу и отрыву:

=

=

=

=

3

3

При меньших размерах ядра- разрушение будет происходить с отрывом или срезом, при больших значениях – основную опасность может составлять только вырыв.

Таким образом можно сделать важный вывод: вырыв ядра сварной точки свидетельствует, что возможности сварного соединения исчерпаны и дальнейшее увеличение диаметра ядра точки бесполезно, так как прочность не возрастает.

21.Дефекты контактной сварки : основные дефекты и причины их появления, методы устранения, понятие критического, значительного и малозначительного дефектов.

Все дефекты контактной сварки подразделяют на:

1) дефекты, связанные с нарушениями геометрических размеров соединения.

2) дефекты, вызванные нарушениями в зоне сварки.

1) Дефекты геометрических размеров соединения включают в себя смещение, неперпендикулярность, несоосность, угловой разворот, сдвиг, несоблюдение величины нахлестки и шага между сварными точками (нарушение геметрического расположения деталей при сборке и прихватке)

Такие дефекты в основном связаны с некачественной работой сварочного оборудования ( несоосность электродов, прогиб консолей сварочного вторичного контура) и приспособлений (неверный расчет точности, низкая жесткость, износ). Кроме того, причиной возникновения дефектов этого вида могут быть термические деформации при сварке нескольких точек, если схема их постановки не соблюдена.

2)Дефекты в зоне сварки связаны с отклонениями геометрических размеров ядра, величины проплавления, вмятин, а также с порами, раковинами, изменением свойств металла в литой и переходных зонах ядра сварной точки, трещинами, выплесками металла, прожогами , выдавливанием металла ядра, негерметичностью, чрезмерными зазорами между деталями вокруг сварной точки, хлопунами.

Степень влияния дефектов контактной сварки на надежность зависит от числа и расположения в сварных соединениях. Приемочный уровень дефектности в сварном соединении определяется ответственностью данного соединения в конструкции узла или изделия в целом, т.е. значимостью дефекта.

Существуют дефекты:

Критический (группа А)

Значительный (группа Б)

Малозначительный (группа В)

Критическим называют такой дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо по правилам безопасности.

Значительным называют дефект, который существенно влияет на использование продукции по назначению и (или) на долговечность, но не является критическим.

Малозначительным называют дефект, который не влияет существенно на использование продукции по назначению и ее долговечность.

В условиях массового производства для деталей всех групп ответственности не допускаются прожоги , вмятины более 20%, наружные и внутренние трещины, выплески и пропуски (отсутствие) сварных точек.

По сварным точкам, выполненным на стационарных, подвесных, многоточечных машинах и автоматических линиях, допускаемое количество дефектных сварных точек регламентируется в пределах 3% общего числа точек узла при условии их равномерного разброса в узле, исключая сварные точки в начале и конце соединения.