- •1.Исходная информация для выполнения курсовой работы……………………...2

- •Замечания руководителя

- •2.2 Расчет характеристик гидропривода в период рабочего хода

- •2.3 Расчет характеристик гидропривода в период возврата инструмента в исходное положение

- •3 Построение операционных циклограмм.

- •4 Расчет мощностей и кпд гидросистемы по операциям цикла.

- •5 Тепловой расчет гидросистемы.

Министерство образования и науки РФ

Федеральное государственное бюджетное учреждение высшего профессионального образования

«Воронежский государственный технический университет»

Авиационный факультет

Кафедра «Нефтегазового оборудования и транспорта»

КУРСОВАЯ РАБОТА

по дисциплине: «Гидравлика»

«Гидравлический расчет гидропривода подачи силовой головки

агрегатного станка»

Расчетно-пояснительная записка

Разработал студент группы ТМ-091 Дочкин Сергей Игоревич

(Ф. И. О.)

Руководитель проекта: Бородкин Владимир Васильевич

(Ф. И. О.)

Защищен _____________________ Оценка ___________________

2011

Задание

на курсовую работу по дисциплине: «Гидравлика (механика жидкости и газа)»

Тема: «Гидродинамический расчет системы агрегатного станка»

Студент группы ТМ-091

Номер варианта 5

1 .Исходная

информация для выполнения курсовой

работы

.Исходная

информация для выполнения курсовой

работы

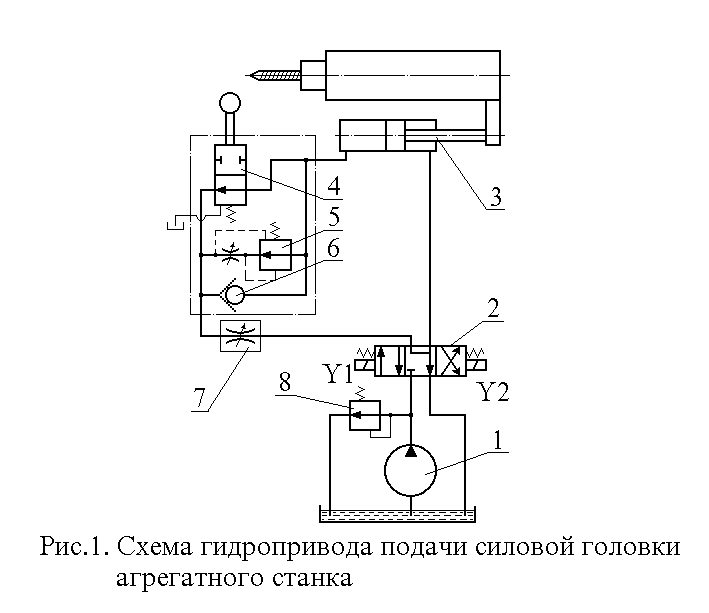

Рис. 1. Схема гидропривода подачи силовой головки

агрегатного станка

Широкое распространение в агрегатных станках и автоматических линиях получили гидроприводы подач с дроссельным регулированием скорости. Цикл работы агрегатной силовой головки включает ускоренный ее подвод к заготовке, рабочую подачу, выстой на упоре и ускоренный отвод в исходное положение. Принципиальная схема гидропривода подачи силовой головки агрегатного станка приведена на рис. 1

При включении электромагнита Y2 масло под давлением от насоса 1 подводится через золотниковый гидрораспределитель 2 в штоковую полость силового гидроцилиндра 3 привода агрегатной головки. Агрегатная головка ускоренно перемещается влево, при этом масло из поршневой полости гидроцилиндра 3 через гидролинию, открытый золотник ускоренных ходов 4, дроссель скорости ускоренных перемещений 7 и гидрораспределитель 2 вытесняется в масляный бак. В конце ускоренного подвода кулачок, установленный на агрегатной головке, нажимает на ролик золотникового устройства 4 и плавно перекрывает проход масла через проточки золотника 4. Поэтому в дальнейшем масло из поршневой полости гидроцилиндра 3 может вытесняться только через регулятор потока 5, который отрегулирован на расход, соответствующий рабочей подаче агрегатной головки.

Агрегатная головка движется с рабочей подачей, инструмент обрабатывает деталь, а в конце рабочего хода головка доходит до жесткого упора. При этом дается некоторое время на выстой на упоре для зачистки обработанных торцовых поверхностей.

После выстоя отключается электромагнит Y2 и включается электромагнит Y1. Гидрораспределитель 2 переключается в положение, при котором масло под давлением от насоса 1 через гидролинию, дроссель скорости ускоренных перемещений 7, обратный клапан 6 подврдится в поршневую полость гидроцилиндра 3, а штоковая полость гидроцилиндра 3 через гидрораспределитель 2 сообщается гидролинией со сливом в масляный бак. Агрегатная головка ускоренно отводится вправо до исходного положения, где подается команда на отключение электромагнита Y1. При этом пружины устанавливают золотник гидрораспределителя 2 в среднее положение, обе полости гидроцилиндра 3 соединяются со сливной магистралью и агрегатная головка останавливается. Далее цикл повторяют.

Основные особенности данной схемы:

1) регулирование рабочей подачи производится дросселем с регулятором потока, включенным на выходе из гидроцилиндра, что обеспечивает постоянство подачи инструмента при изменениях нагрузки и, в частности, обеспечивает плавный выход сверл при обработке сквозных отверстий;

2) управление торможением рабочего узла при переходе с быстрого подвода на рабочую подачу производится по схеме «с контролем по пути», что позволяет точно и надежно переходить на рабочую подачу вблизи режущего инструмента от обрабатываемой поверхности, т.е. максимально уменьшить время «обработки воздуха»;

3) для увеличения расхода масла через регулятор потока 5 он подключен к рабочей полости гидроцилиндра с большей площадью, т.е. поршневой.

Для гидравлической схемы, изображенной на рис. 1, необходимо:

1. Построить характеристики каждой гидролинии, сети в целом и насоса с переливным клапаном. Найти параметры рабочих точек во всех операциях цикла.

2. Построить циклограммы p = f (t) и Q = f (t).

3. Определить величины развиваемой и потребляемой мощностей, а также К.П.Д. по операциям цикла.

4. Произвести расчет теплообменника, охлаждающего рабочую жидкость.

Исходные данные для проведения расчетов.

Рабочая

жидкость - масло «Индустриальное 20» при

температуре

С:

= 891

С:

= 891

;

= 0,235 Ст.

;

= 0,235 Ст.

Длины ходов агрегатной головки:

-

рабочего хода -

=

10 мм;

=

10 мм;

-

при подводе к обрабатываемой заготовке

-

=

50 мм.

=

50 мм.

Сила

сопротивления движению агрегатной

головки в период холостого хода -

=

0,2 кН.

=

0,2 кН.

Длины гидролиний:

-

от насоса 1 до гидрораспределителя 2 -

=

1 м;

=

1 м;

-

от гидрораспределителя 2 до гидродвигателя

3 -

=2

м;

=2

м;

-

от гидродвигателя 3 до золотника 4 -

=

1 м;

=

1 м;

-

от гидродвигателя 3 до регулятора потока

5 и обратного клапана 6 -

= 2 м;

= 2 м;

-

от золотника 4 до дросселя 7 -

=

2 м;

=

2 м;

-

от регулятора потока 5 и обратного

клапана 6 до дросселя 7 -

=

0,5 м;

=

0,5 м;

-

от гидрораспределителя 2 до сливного

отверстия в масляном баке -

=

1 м.

=

1 м.

Длинами гидролиний от дросселя 7 до гидрораспределителя 2 и всасывающего трубопровода насоса пренебречь.

Величины коэффициентов местных сопротивлений:

-

гидрораспределитель 2 -

= 8;

= 8;

-

золотник 4 -

= 6;

= 6;

-

клапан обратный 6 -

= 4;

= 4;

-

регулятор потока 5 -

;

;

-

дроссель 7 -

= 15.

= 15.

Номинальный

теоретический расход насоса 1- .

.

Номинальное

давление в насосе -

.

.

Объемный

К.П.Д. насоса -

Характеристика переливного клапана (линейная):

-

при

при

при

К.П.Д.

гидродвигателя 3 -

.

.

Диаметр

трубопроводов гидролиний

,

нагрузка на агрегатную головку в период

рабочего хода

,

нагрузка на агрегатную головку в период

рабочего хода

,

диаметры поршня

,

диаметры поршня

и штока

и штока

силового гидродвигателя и коэффициент

местного сопротивления регулятора

потока

силового гидродвигателя и коэффициент

местного сопротивления регулятора

потока

Содержание:

Задание на курсовой проект…………………………………………………………2

1.Исходная информация для выполнения курсовой работы……………………...2

Замечания руководителя…………………………………………………………….7

Введение………………………………………………………………………………8

2.Расчет параметров гидропривода по операциям цикла…………………………10

2.1 Расчет характеристик гидропривода в период ускоренного подвода инструмента к заготовке……………………………………………………………10

Расчет характеристик гидропривода в период рабочего хода…………...…17

2.3 Расчет характеристик гидропривода в период возврата инструмента в исходное положение………………………………………………………………...20

Построение операционных циклограмм………………………………………...25

Расчет мощностей и К.П.Д. гидросистемы по операциям цикла……………...28

Тепловой расчет гидросистемы …………………………....................................29

Заключение………………………………………………………………….……….32

Список литературы……………………………………………………….…………33

Замечания руководителя

Введение

Настоящая курсовая работа имеет целью расширение, углубление, систематизацию и закрепление теоретических знаний и применение этих знаний для проектирования средств технологического оснащения процессов с использованием гидропневматических приводов. При выполнении курсовой работы приобретаются дополнительные навыки пользования справочной литературой и стандартами, умение сочетать справочные данные с теоретическими знаниями, полученными в процессе изучения курса.

При обработке деталей фрезерованием, сверлением, обточкой или хонингованием силы резания изменяются в зависимости от режимов резания, конфигурации обрабатываемой поверхности и припуска на обработку, а также при входе и выходе инструмента. В то же время подача в большинстве случаев должна поддерживаться постоянной, чтобы нагрузки на режущие кромки инструмента соответствовали расчетным, при которых обеспечивается расчетная стойкость инструмента и исключаются его поломки.

Изменение нагрузок на рабочем органе приводит к изменению давлений в полостях гидравлических двигателей, которые их перемещают. Поэтому задача поддержания постоянной скорости подачи при переменных нагрузках сводится в гидроприводах подач таких станков к обеспечению постоянной скорости движения при переменных давлениях в гидродвигателе, что достигается использованием регу ляторов потока в сочетании с другими гидроаппаратами.

В соответствии с выполняемыми функциями элементов в гидро- или пневмосистеме можно выделить: источник питания, цепи управления и исполнительные устройства. От источника питания производится снабжение остальных частей системы рабочей средой под давлением. Цепи управления представляют собой совокупность устройств, предназначенных для преобразования и передачи сигналов к исполнительным устройствам. Цепь управления и исполнительное устройство образуют гидравлический привод, если рабочей средой служит жидкость, и газовый (пневматический) привод, если рабочей средой является газ.

Содержание курсовой работы включает в себя расчет и построение характеристик гидролиний, сети и насоса в целом, нахождение параметров рабочих точек во всех операциях цикла, построение циклограмм р = f (t) и Q = f (t). определение величин развиваемой и потребляемой мощностей, К.П.Д. по операциям цикла, а также расчет теплообменника, охлаждающего рабочую жидкость.

2 Расчет характеристик сети по операциям цикла

2.1 Расчет характеристик гидропривода в период ускоренного подвода инструмента к заготовке.

Преобразуем принципиальную гидравлическую схему гидропривода, приведенную на рисунке 1, к расчетной. При этом, условно разобьем общую гидросхему на два участка простых трубопроводов, соединенных между собой последовательно : первый - от выхода из насоса 1 через гидравлические линии и гидрораспределитель 2 до входа в гидроцилиндр 3; второй - от выхода из гидроцилиндра 3 через гидравлические линии и золотник ускоренных ходов 4, дроссель 7, золотниковый гидрораспределитель 2 до слива в масляный бак. Активную нагрузку на шток гидроцилиндра 3 при установившемся режиме течения рабочей жидкости будем учитывать как потери давления на местном сопротивлении

что в соответствии с заданием дает

Энергию, которую необходимо сообщить единице веса рабочей жидкости ее перемещения в гидросистеме при заданном расходе, находят по уравнению:

где статический напор, величина которого

для заданных внешней нагрузки и рабочей

жидкости равна

статический напор, величина которого

для заданных внешней нагрузки и рабочей

жидкости равна

=

0,54*106/891*9,81

= 61 м; суммарные

=

0,54*106/891*9,81

= 61 м; суммарные

потери напора в гидросистеме, величина которых зависит от режима течения, определяемого по критерию Рейнольдса:

Смена режимов течения жидкости происходит при критическом значении числа Рейнольдса, равном Reкр=2300, с учетом которого величина критического расхода жидкости в трубопроводе определится в виде:

Reкр =1806,4 *dтр*V

Подставляя численные значения, приведенные в задании, находим для расхода, определяемого подачей насоса, величину:

QКР = 1806,4*10*10-3*0,235*10-4 = 0,42*10-3(м3/с).

При

расходе жидкости в гидросистеме Q QКР

режим движения будет ламинарным и

суммарные гидропотери

QКР

режим движения будет ламинарным и

суммарные гидропотери

будут определяться уравнением:

будут определяться уравнением:

где

-

суммарная длина трубопроводов

гидросистемы;

-

суммарная длина трубопроводов

гидросистемы;

эквивалентная

длина трубопроводов. Поскольку при

ламинарном режиме течения характеристика

трубопровода носит линейный характер,

то для ее построения достаточно всего

двух точек. При Q=0 .При Q=

Qкр

.При Q=

Qкр

,

,

где

-

эквивалентная длина трубопроводов;

-

эквивалентная длина трубопроводов;

-

суммарная величина коэффициентов

местных сопротивлений в гидролинии.

-

суммарная величина коэффициентов

местных сопротивлений в гидролинии.

Подставляя заданные численные значения указанных величин для первого участка простого трубопровода находим:

=12,7(

м.)

=12,7(

м.)

Учитывая,

что

максимальный расход жидкости на первом

участке простого трубопровода

не может

превышать максимальной подачи насоса

=0,3 • 10-3

м3

/с, приходим

к выводу, что режим

движения жидкости в этом трубопроводе

всегда ламинарный.

=0,3 • 10-3

м3

/с, приходим

к выводу, что режим

движения жидкости в этом трубопроводе

всегда ламинарный.

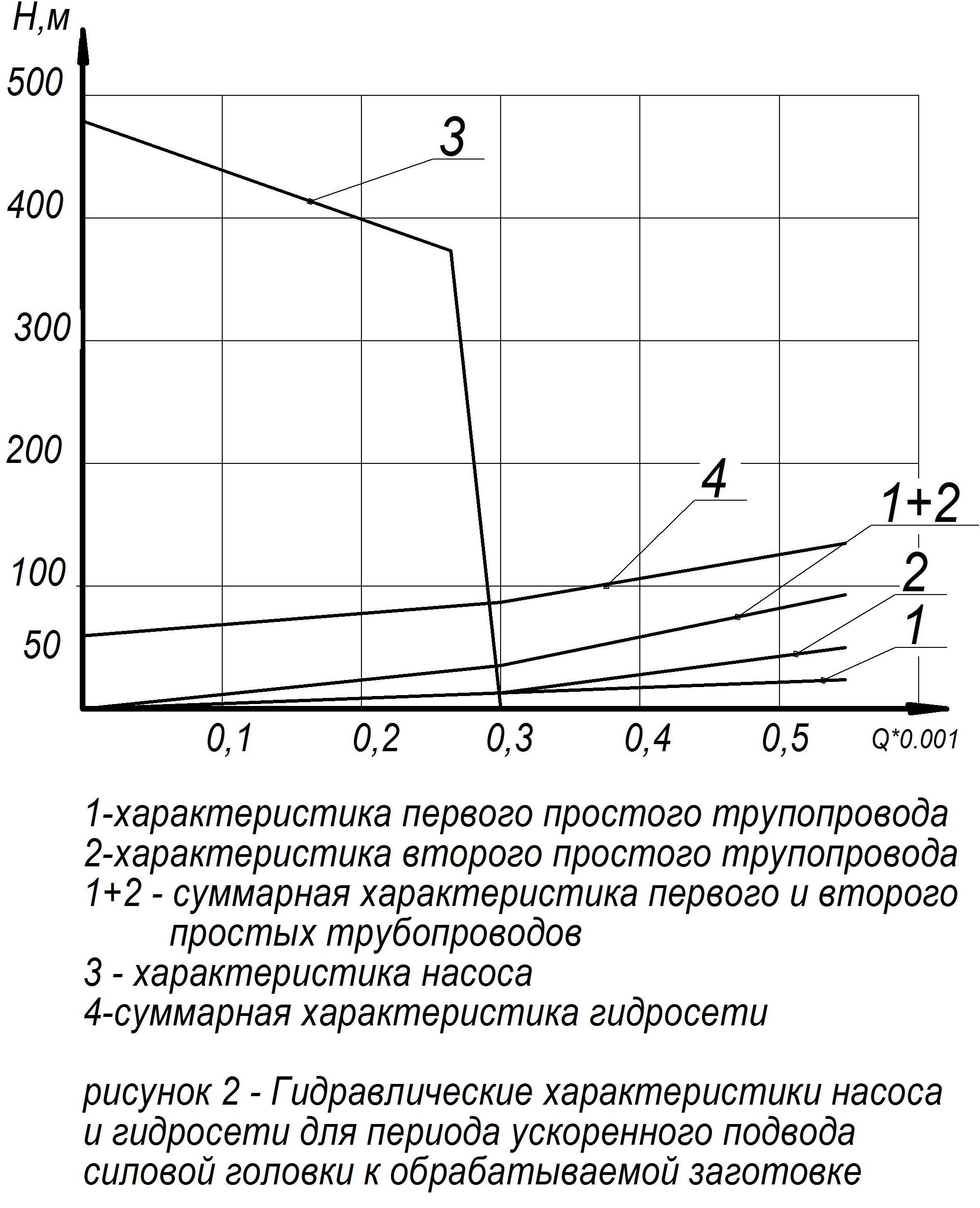

По расчетным точкам в координатах Н = f(Q) строим характеристику первого участка простого трубопровода, которая приведена на рисунке 2.

Для второго участка простого трубопровода расход жидкости в гидросистеме Q1 может быть определен исходя из уравнения расходов в рабочих полостях гидроцилиндра 3, т.е

откуда величина критического расхода насоса для смены режимов на втором

участке простого трубопровода определится из уравнения:

Подставляя заданные численные значения указанных величин для второго участка простого трубопровода находим:

При

Q=

0

=

0. При Q=Qкр1н

=

0. При Q=Qкр1н

)

)

При

расходе жидкости в гидросистеме Q>Qкр

режим течения жидкости становится

турбулентным и суммарные гидропотери

в

этом случае

в

этом случае

определяют по уравнению:

где λ - коэффициент гидравлического трения (Дарси), величина которого зависит как от относительной шероховатости трубопровода, так и от числа Рейнольдса. При числах 4000<Re< 105 коэффициент Дарси определяют для гидравлически гладких труб по формуле Блазиуса:

Для построения характеристики участка простого трубопровода при турбулентном режиме движения жидкости необходимо иметь, как минимум, еще одну дополнительную точку, координаты которой могут быть определены следующим образом:

По

исходным данным определим расчетные

точки, необходимые для построения

характеристики второго участка простого

трубопровода. При

по формуле

по формуле

*0.3*10-3=0.54*10-3

(м/с)

*0.3*10-3=0.54*10-3

(м/с)

Промежуточную формулу найдем в соответствии с уравнением

По расчетным точкам и в соответствии с уравнением (2.1.2) в координатах Н = f(Q) строим характеристику второго участка простою трубопровода, учитывая позиционную нагрузку от силового гидроцилиндра 3, выражаемую величиной статического напора Нcт . Эта характеристика также приведена на рисунке 2. Поскольку участки простых трубопроводов на гидросхеме соединены последовательно, то суммарная характеристика сети может быть получена методом графического суммирования характеристик простых трубопроводов при одинаковых расходах. Суммарная характеристика сети также представлена на рисунке 2. При установившемся режиме работы, когда расход в гидросистеме не меняется со временем, развиваемый насосом напор равен потребном) напору гидросети. Нанося на суммарную характеристику сети в одинаковом масштабе характеристику насоса Нн=f(Q), получим точку пересечения этих характеристик, называемую рабочей точкой, которая определяет условия совместной работы насоса и гидросети при заданной позиционной нагрузке (см. рисунок 2). Параметры рабочей точки, характеризующие напор и подачу жидкости на выходе из насоса, для заданных условий функционирования гидросистемы в период ускоренного подвода инструмента к обрабатываемой заготовке определяются из графика (см. рисунок 2) и составляют:

Hxx=72м.