- •1.2. Анализ гладкого цилиндрического соединения, выполненного по посадке с натягом.

- •1.3. Анализ гладкого цилиндрического соединения, выполненного по переходной посадке.

- •2.2 Выбор измерительного средства для отверстия и его разбраковки.

- •3 . Определение коэффициента трения.

- •4.2 Калибр – пробка для контроля вала.

- •5. Резьбовые соединения.

4.2 Калибр – пробка для контроля вала.

Определим предельные отклонения, допуск и предельные размеры контролирующего отверстия Ø 75 n7

- по таблицам ЕСДП находим:

es = 0,050 мкм; ei = 0,020 мкм

- допуск отверстия

Td = es – ei = 0,050 – 0,020 = 0,030 мм;

- предельные размеры

dmax = dH + es = 75 + 0,050 =75,050 мм;

dmin = dH + ei = 75 + 0,020 = 75,020 мм;

- По таблицам предельных отклонений калибров

(ГОСТ-2.4853-81 СТСАВ 157-75) находим:

z = 4; y =3; H =5;

Чертим

схему полей допусков калибра – скобы

(рисунок 11)

Чертим

схему полей допусков калибра – скобы

(рисунок 11)

Рисунок 11 – Схема полей допусков калибра – скобы.

Вычислим исполнительные размеры калибров – скобы:

- проходной стороны:

Р- ПРисп = (dmax - z - 0,5∙H) = (75,050 - 0,004 - 0,5 ∙ 0,005) = 75,0435 мм

- непроходной стороны:

P – HEисп = (dmin - 0,5∙H) = (75,020 - 0,5 ∙ 0,005) = 75,175 мм

- проходной изношенной:

Р- ПРизм = dmax + y = 75,05 +0,003 = 75,053 мм

Вычислим предельные размеры калибра – пробки:

- проходной стороны:

Р- ПРmax = dmax - z + 0,5∙H = 75,05 - 0,004 + 0,5 ∙ 0,005 =75,0485мм

Р- ПРmin = dmax - z - 0,5∙H = 75,05 - 0,004 - 0,5∙ 0,005 = 75,0435мм

- непроходной стороны:

P – HEmax = dmin + 0,5∙H = 75,02 + 0,5 ∙ 0,005 = 75,0225 мм

P – HEmin = dmin - 0,5∙H = 75,02 - 0,5 ∙ 0,005 = 75,175 мм

5. Резьбовые соединения.

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разьёма) необходимо произвести действия в обратном порядке.

В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения.

В чем же состоит задача резьбового соединения? Итак, задача резьбового соединения состоит в том, чтобы удержать соединительные детали в заданном положении с усилием несколько большим, чем те силы, которые стремятся эти детали разъединить. Резьбовое соединение деталей подразумевает два аспекта, которые и являются основными практически для всех типов соединений деталей.

Первым аспектом являются компоненты, с помощью которых осуществляется резьбовое соединение, то есть – детали, которые имеют резьбу. Эти детали могут быть трех видов: болты и гайки, шпилька с гайками на одном или обоих концах.

Вторым аспектом являются различные методы затяжки соединительных компонентов резьбового соединения.

На первый взгляд резьбовое соединение при помощи шпильки резьбовой кажется простым и сравнительно мелким и незначительным элементом любого оборудования. На самом деле, все не так, как кажется в большинстве случаев. Резьбовое соединение при помощи шпильки может стать реальным источником серьезных проблем во время и даже после монтажных и демонтажных работ, конструкторских и ремонтных работ. Еще на начальной стадии разработки конструкторского проекта с использованием резьбовых соединений (например, при помощи шпилек) очень часто используется способ «приближенного проектирования», который не может гарантировать никакой безопасности и качества конструкторской сборки. Как показывает практика, для конструирования резьбовых соединений при помощи шпилек просто необходим точный и методичный подход. В этом деле нельзя сделать ни одного неверного шага, потому что любая ошибка, даже самая маленькая, может привести к большим финансовым потерям и просто катастрофическим последствиям.

Как

показывают некоторые исследования,

повреждения в резьбовых соединениях

(при использовании шпильки резьбовой)

возникают из – за нескольких неприятных

факторов: неправильно подобранные

компоненты соединения, недостаточное

или слишком превышенное усилие затяжки,

неравномерное распределение усилия

затяжки соединительных резьбовых

компонентов (шпилек).

Как

показывают некоторые исследования,

повреждения в резьбовых соединениях

(при использовании шпильки резьбовой)

возникают из – за нескольких неприятных

факторов: неправильно подобранные

компоненты соединения, недостаточное

или слишком превышенное усилие затяжки,

неравномерное распределение усилия

затяжки соединительных резьбовых

компонентов (шпилек).

В связи с вышеперечисленными факторами особо важными становятся вопросы правильного выбора компонентов резьбовых соединений (шпильки, болты) и инструмента, который используется для затяжки резьбовых соединительных компонентов. Именно эти два фактора нуждаются в особом внимании и профессиональном подходе к работе с соединительными резьбовыми деталями.

Классификация резьбовых соединений.

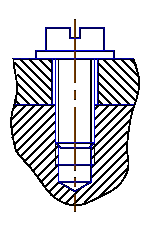

-болтовое соединение (рис.12;

-винтовое соединение (рис.13);

-шпилечное соединение(рис.14).

Рис.12 Рис.13 Рис.14

Болтовое соединение. Винтовое соединение. Шпилечное соединение.

Список использованных источников.

Николаева, Г.С. Выбор измерительных средств: методические указания/Г.С. Николаева, М.А. Буракова, А.А. Залипцкий,-2-е изд., перераб. и доп. Рост. гос. ун-т путей сообщения.-Ростов н/д, 2006: - 20с.

Бадиров, Д.Т. основы стандартизации и контроля качества продукции / Д.Т. Бадиров, А.В. Байков, - Транспорт. – М., 1986: - 222с.

Иванов И.А. основы метрологи, стандартизации, взаимозаменяемости и сертификации / И.А. Иванов, С.В. Урумин, - ГОУ «Учебно-методический центр по образованию на ж/д тр-те». – М., 2008: - 287с

Николаева, Г.С. Калибры для контроля цилиндрических изделий: методические указания к курсовой работе / Г.С. Николаева, А.А. Залипцкий, В.Я. Шипулин, - Рост. гос. ун-т путей сообщения.-Ростов н/д, 1996, - 15с

Васильев, А.С. основы метрологии и технические измерения: Учебное пособие для технических училищ / А.С.Васильев, - Машиностроение. – М., 1980:-192с.