- •1 Разработка расчётно-технологической карты обработки детали

- •Подготовка операционного эскиза

- •Определение последовательности обработки поверхностей детали, назначение припусков по переходам, выбор режущего инструмента, расчёт режимов резания.

- •Настройка инструмента на микроскопе и определение настроечных размеров

- •Разработка траектории движения инструментов, расчет координат и приращений координат опорных точек, назначение технологических команд, подготовка карты технологической информации

- •2 Ручная разработка управляющей программы

- •Литература

СОДЕРЖАНИЕ

1 Разработка расчётно-технологической карты обработки детали………… |

3 |

1.1 Подготовка операционного эскиза………………………………………… |

3 |

1.2 Определение последовательности обработки поверхностей детали, назначение припусков по переходам, выбор режущего инструмента, расчёт режимов резания………………………………………………………………… 1.3 Настройка инструмента на микроскопе и определение настроечных размеров…………………………………………………………………………. |

4

7 |

1.4 Разработка траектории движения инструментов, расчет координат и приращений координат опорных точек, назначение технологических команд, подготовка карты технологической информации……. …………….. 2 Ручная разработка управляющей программы в коде iso–7 bit………...…. |

10 11 |

Перечень использованной литературы………………………………………… |

13 |

|

|

|

|

|

|

|

|

|

|

|

|

1 Разработка расчётно-технологической карты обработки детали

Подготовка операционного эскиза

Исходные данные:

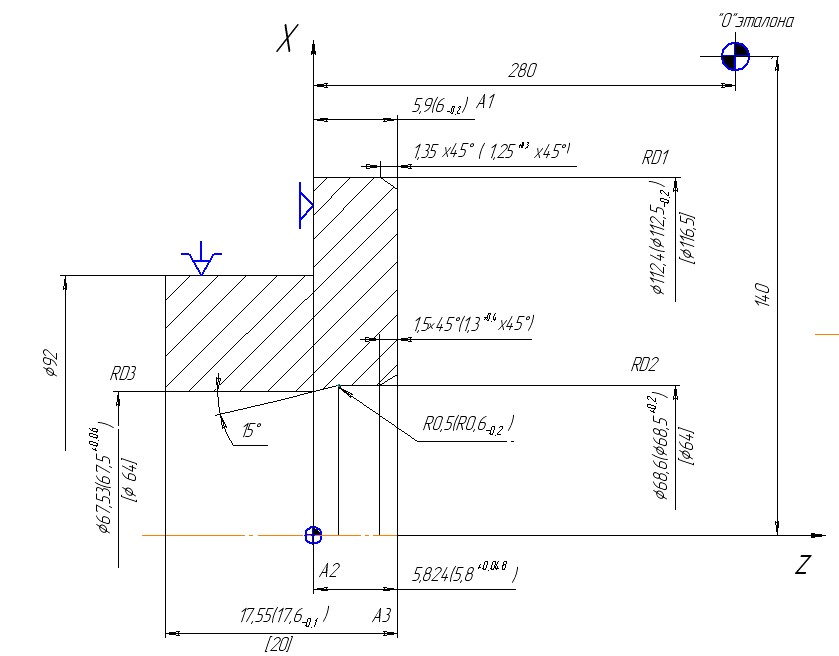

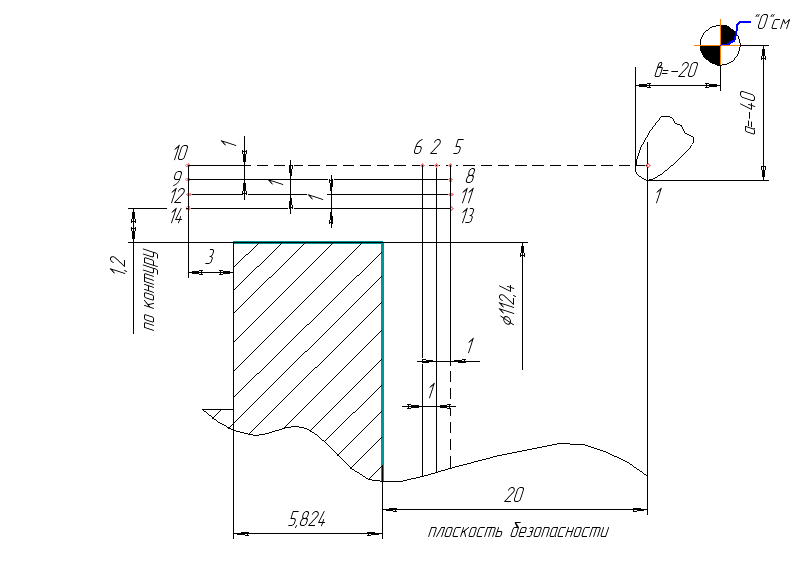

Операционный эскиз (рис. 1.1).

Заготовка – штамповка

Материал – сталь 12ХН3А ГОСТ 4543-71

Станок АТПр-2М12СН, пульт управления Н22-1М.

Обработку детали проводят за одну установку последовательно несколькими инструментами. Деталь устанавливается в специальный патрон по поверхности Ø92 мм, и базируется по левому торцу (рис. 1.1).

Рисунок 1.1 – Операционный эскиз детали

Рисунок 1.2 – Операционный эскиз для программы ISO

Начало системы координат детали (пересечение осей X,Z):

– ось Z совпадает с осью симметрии детали;

– ось Х совпадает с левым торцом .

Положительное направление осей показано на рисунке 1.2.

Координаты «нуля инструмента» составляют:

– 280 мм по оси Z;

– 140 мм по оси Х.

Определение последовательности обработки поверхностей детали, назначение припусков по переходам, выбор режущего инструмента, расчёт режимов резания.

Расчет режимов резания для траектории в ISO

Максимальная глубина резания t=1 мм.

Инструмент – проходной резец 20х20х120 c четырехгранными пластинами ГОСТ 20872-78 , материал Т15К6, R=1(с.132, [2]).

Настройка: а=-40, в=-20, J=1.

Подача определяется по формуле:

![]() ,

(1.1)

,

(1.1)

где Sтаб= 0,6 мм/об – табличное значение подачи. (с. 76,карта4 [1]);

Кмs= 0,75- поправочный коефициент

![]() мм/об.

мм/об.

По

паспорту станка принимаем

![]() мм/об.

мм/об.

Скорость главного движения резания:

![]() ,

(1.3)

,

(1.3)

где Vтаб =125 м/мин – по (с.272 [2]);

![]() ,

(1.4)

,

(1.4)

–

коэффициент

учитывающий влияние физико-механических

свойств обрабатываемого

материала на скорость резанья

(стр.261,таб.1[2]);

–

коэффициент

учитывающий влияние физико-механических

свойств обрабатываемого

материала на скорость резанья

(стр.261,таб.1[2]);

![]()

Кnv =0,8 – поправочный коэффициент, отражающий состояние поверхности заготовки (стр.263,таб.5[2];

Кuv =1,15 – поправочный коэффициент, учитывающий качество материала инструмента (стр.263,таб.6[2]);

Кv=0,95·0,8·1,15=0,88

Vрасч=125·0,88=110м/мин

Определяем расчетную частоту вращения шпинделя:

![]() ,

(1.5)

,

(1.5)

где

![]() - наибольший диаметр обработки

- наибольший диаметр обработки

![]() об/мин.

об/мин.

Принимаем по паспорту станка n=275 об/мин.

Фактическая скорость резания при черновом точении:

![]() ,

(1.6)

,

(1.6)

![]() м/мин.

м/мин.

Настройка инструмента на микроскопе и определение настроечных размеров

Настроечные размеры на обработку определяются по формуле:

![]() (1.7)

(1.7)

Результаты расчёта в таблице 1.1.

Таблица 1.1 – расчётные настроечные размеры

Настроечный размер |

Операционные размеры |

Настроечный размер |

Операционные размеры |

112,4 |

112,5-0,2 |

5,824 |

5,8+0,048 |

67,53 |

67,5+0,06 |

1,5х45° |

1,3 +0,4 х45° |

68,6 |

68,5+0,02 |

1,35х45° |

1,2+0,3 |

5,9 |

6-0,2 |

R0,5 |

R0,6-0,2 |

17,55 |

17,6-0,1 |

|

|

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Разработка траектории движения инструментов, расчет координат и приращений координат опорных точек, назначение технологических команд, подготовка карты технологической информации

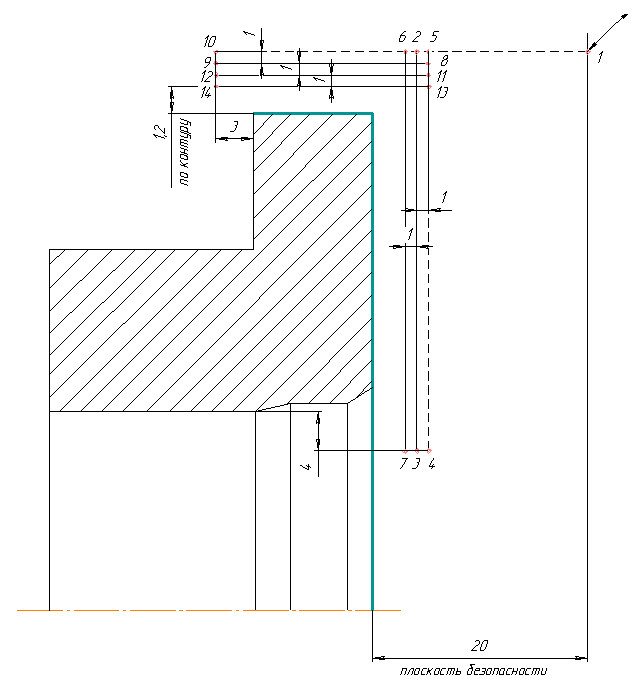

Инструмент закреплён в блоке №1 и движется по траектории:

![]() 1-2-3-4-5-6-7-4-8-9-12-11-13-14-10-1-

1-2-3-4-5-6-7-4-8-9-12-11-13-14-10-1-![]() .

.

Траектории движение инструмента показана на рисунке 1.2

Движение инструмента по траектории начинается из точки, называемой «смещенным нулем» инструмента (рис. 1.3), координаты которой определяются по формулам:

![]() ,

(1.7)

,

(1.7)

![]() ,

(1.8)

,

(1.8)

где

![]() ,

,

![]() –

координаты

первой точки траектории;

–

координаты

первой точки траектории;

а,в– параметры настройки инструмента;

R – радиус инструмента.

Согласно (1.7) и (1.8):

![]()

![]()

Рисунок 1.4 – Схема определения «смещенного нуля»

Таблица1.2-Информация о режущем инструменте

N |

Инструмент |

Материал |

R |

Инстр. блок |

Настройка |

Примечание |

|||

Шифр |

N |

a |

b |

j |

|||||

1 |

резец проходной |

Т15К6 |

1 |

------ |

1 |

-40 |

-20 |

1 |

|

Координаты опорных точек и приращения (перемещение инструмента) рассчитываются с помощью разработанной траектории, начиная с выходной точки («нуля инструмента»).

При этом координаты опорных точек в импульсах:

![]() (имп)

(1.9)

(имп)

(1.9)

![]() (имп) (1.10)

(имп) (1.10)

xсi,zci- абсолютные координаты точек в импульсах

хmi,zmi-координатное расстояние по РТК в мм

![]()

![]()

![]()

![]()

При этом приращения считаются как разница между соответствующими координатами данной и предыдущей точек:

![]() ,

(1.11)

,

(1.11)

![]() .

(1.12)

.

(1.12)

Если расчет ведется в импульсах, то необходимо учитывать, что 1мм перемещения по оси OХ равен 200 импульсам, а 1 мм перемещения по оси OZ 100 импульсам. Все расчетные данные заносятся в таблицу 2.1.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем приращения координат:

Δx2-1=12080-12080=0 имп Δz2-1=802 -2582=-1780 имп

Δx3-2=5953-12080=-6127имп Δz3-2=802,4-802,4=0 имп Δx4-3=5953-5953=0 имп Δz4-3=902,4-802,4=100 имп Δx5-4=12080-5953=6127имп Δz5-4=902,4-902,4=0 имп

Δx6-5=12080-12080=0 имп Δz6-5=702,4-902,4=-200 имп

Δx7-6=5953-12080=-6127имп Δz7-6=702,4-702,4=0 имп Δx4-7=5953-5953=0 имп Δz4-7=902,4-702,4=200 имп

Δx8-4=11080-5953=5127имп Δz8-4=902-902=0 имп

Δx9-8=11080-11080=0 имп Δz9-8=290-902=-612имп Δx12-9 =11680-11080=600 имп Δz12-9=290-290=0 имп Δx11-12=11680-11680=0 имп Δz11-12=902-290=612имп

Δx13-11=11480-11680=-200 имп Δz13-11=902-902=0 имп

Δx14-13=11480-11480=0 имп Δz14-13=290-902=-612 имп

Δx10-14=12080-11480=600 имп Δz10-14=290-290=0 имп

Δx1-10=12080-12080=0 имп Δz1-10=2582-290=2292имп

Таблица 1.3 – Расчётные координаты точек и перемещения в импульсах

№ точки |

Подача, мм/об |

Оборо- ты, об/мин |

Смена блока |

X, имп. |

Z, имп. |

ΔX, имп. |

ΔZ, имп. |

Примеча- ние |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1 |

уск. ХХ |

275 |

|

12080 |

2582 |

- |

- |

Вкл. вращ. Шпин.СОЖ Ввод кор. Поиск блока №1 |

2 |

0,8 |

|

|

12080 |

802 |

0 |

-1780 |

|

3 |

0,4 |

|

|

5953 |

802 |

-6127 |

0 |

|

4 |

0,8 |

|

|

5953 |

902 |

0 |

100 |

|

5 |

0,8 |

|

|

12080 |

902 |

6127 |

0 |

|

6 |

0,8 |

|

|

12080 |

702 |

0 |

-200 |

|

7 |

0,4 |

|

|

5953 |

702 |

-6127 |

0 |

|

4 |

0,8 |

|

|

5953 |

902 |

0 |

200 |

|

8 |

0,8 |

|

|

11080 |

902 |

5127 |

0 |

|

9 |

0,4 |

|

|

11080 |

290 |

0 |

-612 |

|

12 |

0,8 |

|

|

11680 |

290 |

600 |

0 |

|

11 |

0,4 |

|

|

11680 |

902 |

0 |

612 |

|

13 |

0,8 |

|

|

11480 |

902 |

-200 |

0 |

|

14 |

0,4 |

|

|

11480 |

290 |

0 |

-612 |

|

10 |

0,8 |

|

|

12080 |

290 |

600 |

0 |

|

1 |

0,8 |

|

|

12080 |

2582 |

0 |

2292 |

Отм. Кор. Выкл. СОЖ Шпинделя |

Назначение технологических команд

Каждая управляющая программа начинается и заканчивается кадром с функцией М102.

Номер кадра в программе указывается первым, задается адресом N.

За номером кадра следует подготовительная функция G, определяющая режим работы устройства ЧПУ.

Подача задается адресом F с пятью цифрами, кодируемая подача указывается в миллиметрах за минуту. Задание величины подачи может осуществляться отдельным кадром либо в одном кадре с геометрической информацией. Заданная величина сохраняется все время работы программы до задания новой подачи.

Обороты шпинделя программируются под адресом S с трехзначным кодом. При наличии нуля в старшем разряде выполнение команды начинается вместе с проработкой геометрической информации, при наличии единицы – отработка начинается после ответа от станка о выполнении команды.

Номер инструмента программируется трехзначным числом под адресом Т.

Код инструмента определяется либо номером позиции револьверной головки, либо кодом инструментального блока.

Вспомогательные команды программируются трехзначным кодом под адресом М. Старшая цифра кода определяет наличие или отсутствие контроля выполнения на станке технологических команд, определяемых из двух оставшихся цифр. Для компенсации погрешностей настройки и износа инструмента, деформации системы СПИД в станках с ЧПУ используется коррекция траектории движения инструмента. Номер корректора и ось, по которой осуществляется коррекция, программируются под адресом L.