Расчет коленчатого вала

Коленчатые валы изготавливают из следующих материалов

Тихоходные дизели - сталь 35, 40, 43 и 50 Г.

Быстроходные дизели - сталь 40Х, 40ХН, 20НBА

Ракеты коленчатых валов показывают, что наиболее напряжены галтели сопряжения щек с шейками. Запасы прочности в этих местах имеют обычно минимальное значение. Однако, указанные напряжении не могут быть уменьшены только за счет увеличения радиуса галтелей

На величину коэффициента концентрации напряжении в галтелях, влияют также другие конструктивные параметры вала, например перекрытия шеек, диаметр н смешение облегающего отверстия, бочкообразность отверстий и крутильные колебания. возникающие в судовом валопроводе.

Произведем порверочный расчет коленчатого вала дизеля с однородным расположением цилиндров по формулам Российского Речного Регистра (Для дизелей с другим расположением цилиндров проверочный расчет необходимо производить в соответствии с указаниями Правил Речного Регистра, том3)

Составляем предварительный эскиз коленчатого ваза в масштабе, в соответствии с рекомендациями таблицы 6 (рис.7)

Конструктивные соотношения коленчатого вала (табл. 6)

Табл. 6

№ |

Параметры |

тихоходные |

1 |

Расстояние между серединами рамовых шеек, L |

192 |

2 |

Диаметр шейки кривошипа, dк |

78 |

3 |

Диаметр рамовой шейки, dp |

75 |

4 |

Диаметр свирления в шейке, dо |

16 |

5 |

Длина шейки кривошипа, l1 |

42,9 |

6 |

Длина рамовой шейки, l |

30 |

7 |

Толщина щеки кривошипа, h |

36 |

8 |

Ширина щеки кривошипа, в |

108 |

9 |

Радиус галтели, r |

2,2 |

d- диаметр рамовых кривошипных шеек из расчета по формуле Речного Регистра Д – диаметр цилиндра Конструктивные соотношения ДВС с многорядным расположением цилиндров необходимо выбирать из оснований прототипного двигателя. |

||

После

этого принятые

размеры проверяются по формулам Речного

Регистра. Диаметр шеек коленчатого вала

согласно формул Регистра должен быть

не менее: d

=

![]() 0.25K

0.25K![]() .

мм

.

мм

d

=

0,25*0,8

![]() 40 мм

40 мм

где К – коэффициент

К

= а

![]() К = а

К = а

![]() 0,8

0,8

а – коэффициент

а = 0,9 - с упрочением поверхностей коленчатого вала

а = 0,95 - для кованых коленчатых валов

а = 1 - коленчатый вал не подвергшийся упрочению

![]() -

временное сопротивление материала при

растяжении (из справочника), при

использовании материала с

=

780 мПа

-

временное сопротивление материала при

растяжении (из справочника), при

использовании материала с

=

780 мПа

Д – диаметр цилиндра

А – коэффициент для однорядных ДВС А=1

Рz – давление сгорания, мПа

L - расстояние между серединами рамовых шеек, м

В – коэффициент для однорядных ДВС, В = 1

![]() -

коэффициент определяется по таблице

-

коэффициент определяется по таблице

t – коэффициент. t = 0.85 + Pi – для двухтактных ДВС

t = 0.85 + 0.75*Pi – для четырехтактных ДВС

t = 1.33

Pi – среднее индикаторное давление, мПа

S - ход поршня, мм

Значение коэффициента

Тип двигателя

|

Число цилиндров |

|||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Двухтактный |

4,8 |

4,8 |

5,14 |

5,47 |

5,81 |

0,14 |

6,48 |

6,82 |

7,15 |

7,48 |

7,82 |

8,19 |

четырехтактный |

4,8 |

1,8 |

5,08 |

5,37 |

5,67 |

5,95 |

6,24 |

6,53 |

6,81 |

7,1 |

7,39 |

7,69 |

Толщина

щеки кривошипа вала должна быть не менее

h=0,105*К*Д![]()

h=0,105*0,8*0,12![]() =

0,028 м (28мм)

=

0,028 м (28мм)

где К - коэффициент, учитывающий влияние материала вала и подсчитывается аналогично, как при определении диаметра шеек d

![]() -

коэффициенты определяются по таблице

8 и 9 (при определении коэффициента

учитывается радиус галтели – r)

-

коэффициенты определяются по таблице

8 и 9 (при определении коэффициента

учитывается радиус галтели – r)

C – расстояние от середины рамового подшипника до средней плоскости щеки, мм

в – ширина щеки, мм (размеры в и h берутся между кривошипной шейке)

Остальные обозначения приведены при определении диаметра шеек коленчатого вала

Значение

коэффициента

![]()

Табл.8

в/d |

1.2 |

1.4 |

1.5 |

1.8 |

2.0 |

2.2 |

|

0.92 |

0.95 |

1 |

1.08 |

1.16 |

1.27 |

Значение

коэффициента

![]()

Табл.9

r / h |

е/h |

|

|||||||

0 |

0.2 |

0.4 |

0.6 |

0.8 |

1.0 |

1.2 |

|||

0.07 |

4.5 |

4.5 |

4.28 |

4.1 |

3.7 |

3.3 |

2.75 |

||

0.10 |

3.5 |

3.5 |

3.34 |

3.18 |

2.88 |

2.57 |

2.18 |

||

0,15 |

2,9 |

2,9 |

2,81 |

2,61 |

2,4 |

2,07 |

1,83 |

||

0,20 |

2,5 |

2,5 |

2,42 |

2,32 |

2,06 |

1,79 |

1,61 |

||

0,25 |

2,3 |

2,3 |

2,2 |

2,1 |

1,9 |

1,7 |

1,4 |

||

r – радиус галтели, мм е – абсолютное перекрытие |

|||||||||

Диаметры

шеек коленчатого вала, полученные по

формуле Речного Регистра, проверяем на

максимально допустимое удельное давление

(давление на 1

![]() проекции шейки) по формулам

проекции шейки) по формулам

для кривошипных шеек

=

=

16,4 мПа

16,4 мПадля рамовых шеек

![]() -

максимальная сила давления газов, мПа

-

максимальная сила давления газов, мПа

![]() -

диаметр шейки кривошипа, м

-

диаметр шейки кривошипа, м

![]() -

диаметр рамовой шейки, м

-

диаметр рамовой шейки, м

![]() -

длина шейки кривошипа, м

-

длина шейки кривошипа, м

![]() -

длина рамовой шейки, м

-

длина рамовой шейки, м

m – коэффициент, учитывающий влияние наиболее нагруженного соседнего кривошина, m = 1,25

![]() 8

12

мПа – для тихоходных ДВС, заливка Б83

8

12

мПа – для тихоходных ДВС, заливка Б83

12 18 мПа – для быстроходных ДВС, заливка Б83

35 мПа - для быстроходных ДВС, заливка Бр.С30

(Баббит Б83 используют при толщине заливки (0,03 0,4) d, свинцовую бронзу Бр.С30 используют в тонкостенных вкладышах с толщиной заливки 0,4 0,6 мм)

Снятие круговой диаграммы 4-х тактного дизеля

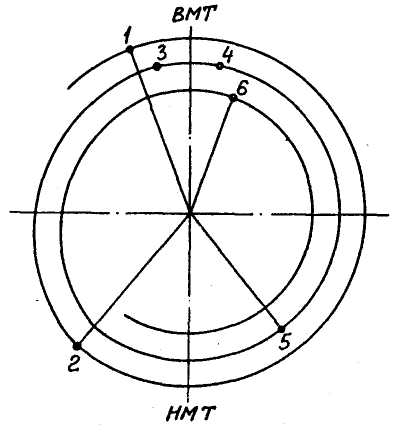

Для удобства фазы изображают графически в виде круговой диаграммы газораспределения (рис. 2). Из рисунка видно, что открытие клапанов осуществляется с опережением, а закрытие с запаздыванием относительно ВМТ и НМТ. При этом угол открытия клапанов увеличивается, что способствует лучшей очистке и наполнению цилиндра.

Рис.2 Круговая диаграмма газораспределения 4-х тактного дизеля.

На круговой диаграмме газораспределения удобно рассматривать цикл работы четырехтактного двигателя: первый такт – наполнение (1 – 2), второй – сжатие (2 – 3), третий – сгорание и расширение (точки 3 и 4 соответствует началу и концу подачи топлива в цилиндр, точка 5 соответствует концу процесса расширения), четвертый такт – выпуск (5 – 6). Из диаграммы видно, что есть период (1 – 6), когда открыты оба клапана (перекрыш клапанов). Это улучшает процесс очистки камеры сгорания от отработавших газов.

Наивыгоднейшие фазы газораспределения, обеспечивающую наибольшую мощность, высокую экономичность и минимум токсичных компонентов в выхлопных газах, устанавливаются опытным путем при испытаниях на заводе-изготовителе. Численные значения этих фаз записываются в паспорт дизеля и должны обеспечиваться во время эксплуатации.

Определение и последующая регулировка (если требуется) фаз газораспределения производится на цилиндре № 4, где положение поршня совпадает с положением поршня № 1, относительно которого на маховике нанесены градусы п. к. в. (счет цилиндров от генератора).

Последовательность операций:

- подготовить дизель для проведения замеров, открыть лючки картера, индикаторные краны на крышках цилиндров;

- провернуть несколько раз коленчатый вал в направлении, указанном стрелкой на блоке (проворачивание осуществляется рукояткой, вводимой в отверстие на маховике); при этом следует обратить внимания на взаимосвязь вращения коленчатого и распределительного валов и работу механизма газораспределения;

- проверить, а при необходимости установить заданные инструкцией зазоры в приводе клапанов;

- ввести в зазор между хвостовиком клапана и рычагом толщиной 0,01 – 0,02 мм, совершая щупом небольшие перемещения в прямом и обратном направлениях и не выводя щупа из зазора;

- медленно вращать маховик по направлению стрелки, наблюдая за подвижностью щупа в зазоре; момент защемления щупа соответствует началу открытия клапана, освобождение щупа – закрытию;

- определить моменты открытия и закрытия клапанов в градусах п. к. в. до ближайших мертвых точек, а также геометрическую подачу топлива, наблюдая за его движением в стеклянной трубке, установленной на топливном насосе высокого давления вместо топливопровода;

- сравнить полученные результаты с данными завода-изготовителя. Допускается отклонение ± 5о п. к. в. (впускной клапан расположен напротив воздушного фильтра, выпускной – напротив выхлопного патрубка, присоединенного к выхлопному коллектору).