- •Предложить метод упаковки деликатесных мясных продуктов. Обосновать выбор упаковочного материала.

- •1.Состав колбасных изделий

- •Производство колбасных изделий

- •Обзор возможных материалов для упаковки колбасных изделий

- •Термоусадочные пакеты

- •Критерий выбора упаковки

- •Выбор упаковки

- •Технологическая схема и оборудование для производства упаковочного материала

- •Оборудование производства термоусадочных пакетов

- •2.2. Оборудование для упаковки колбасной продукции в термоусадочные пакеты

- •2.3. Оборудование для дополнительного оформления упаковки

- •Технологическая схемобор упаковочногматериала

- •3. Полимеры, применяемые при обработке бумаги

- •3.1. Водорастворимые полимеры

- •3.2. Латексы

- •3.3. Кремнийорганические полимеры

- •4. Офсетная печать

- •5. Аэробное и анаэробное биотермическое компостирование тбо

- •Билет 22

- •Предложить метод упаковки сыпучих продуктов. Обосновать выбор упаковочного материала.

- •Технологическая схема и оборудование для его производства

- •2.1. Подбор оборудования для производства упаковки

- •Структура мелованного картона

- •Классификация мелованного картона

- •Преимущества мелованного картона и его применение

- •4. Термопластичные и термореактивные полимеры

- •5. Разработка и регистрация товарного знака.

3.3. Кремнийорганические полимеры

Кремнийорганические

полимеры – это элементоорганические

полимеры, содержащие кремний. В процессах

обработки и переработки бумаги

используются полимеры, для которых

характерна кремнийкислородная

(силоксановая) связь. Эти полимеры

относятся к группе полиорганосилоксанов,

называемых также силиконами. Для

силиконов характерна формула - ![]() .

Силоксановые связи придают твердость

покрытию, а углеродные группы полимеров

способствуют образованию эластичного

покрытия.

.

Силоксановые связи придают твердость

покрытию, а углеродные группы полимеров

способствуют образованию эластичного

покрытия.

Растворяются в алифатических, ароматических и галогенопроизводных углеводородах, кетонах и эфирах. Силиконы химически устойчивы, Si – O – Si- связи разрушаются только концентрированными щелочами и кислотами.

Используют полиметилсилоксаны (ГОСТ 13031-77) при производстве силиконизированной бумаги для упаковки, антиадгезионной бумаги для упаковки липких материалов (пластырь, липкая этикетка).

Силиконы характеризуются хорошей способностью к плекнообразованию, физиологической безвредностью, водо- и озоноустойчивостью, повышенной термостойкостью и антиадгезионными свойствами, т.е. неприлипаемостью к липким материалам. Это свойство силиконов объясняется тем, что атомы кислорода ориентируются к поверхности бумаги, образуя водородные мостики с гидроксильными группами целлюлозы, а в поверхностных слоях покрытия сосредоточиваются метильные группы.

Силиконовые покрытия наносятся из растворов (в толуоле, ксилоле) или из водных дисперсий. В состав покрытия входят отвердители и катализаторы.

4. Офсетная печать

Одна из самых популярных технологий оформления как упаковочной продукции, так и рекламных материалов - это полноцветная офсетная печать на картоне. Офсетная печать на картоне (англ. off-set) - способ печатания, при котором краска с печатной формы передаётся под давлением на промежуточную эластичную поверхность специального резинового полотна (цилиндра), а с неё на картон (рис. 11, 12). Для каждого из основных составных цветов используют отдельную форму (обычно их четыре), соответственно каждый цвет печатается на отдельной секции машины. Офсетная печать - классический и наиболее привычный способ полноцветной печати. Продукция, изготовленная офсетным способом, отличается высочайшим качеством при относительно невысокой стоимости. Самая сильная сторона офсетной печати — это печать многотиражных полноцветных изображений. Чем больше тираж, тем меньше стоимость оттиска.

Основные преимущества офсетной печати:

высокое качество изображения;

высокая детализация изображений;

достоверная цветопередача;

очень точное позиционирование на печатных листах всех краскооттисков;

возможность использования в одном тираже большого количества полиграфических красок - от триадных до смесевых, включая металлосодержащие;

практически идентичная повторяемость цвета оттисков на протяжении всего тиража;

широкий диапазон материалов для нанесения офсетного оттиска;

большой ассортимент печатной продукции;

оптимальное соотношение цена - качество, даже с учетом небольших (от 500 листов) тиражей;

возможность оперативного изготовления тиражей, включая всю подготовку к печати;

высокая скорость печати.

Краски для офсетной печати представляют собой коллоидные системы, в которых мелкодисперсные пигментные вещества равномерно распределены в связующем веществе.

Пигменты – тонкодисперсные порошки различных цветов не растворяющиеся в воде. По происхождению они разделяются на природные и синтетические. В качестве пигментов могут использоваться как органические вещества, так и минеральные. Однако минеральные пигменты для изготовления офсетных красок не используют. Термин ахроматические говорит о том, что краска может быть либо белого, серого или черного цвета. Цветные краски, по аналогии называют хроматическими.

Основные характеристики пигмента определяют по ниже перечисленным показателям: цвет, интенсивность (красящая сила), размер частиц, смачиваемость, маслоемкость (условный показатель взаимодействия пигмента со связующим), устойчивость к воздействию химических реагентов, свету, теплу.

От свойств связующего зависит поведение краски в процессе печати. Закрепление на запечатываемом материале – это первейший показатель печатных свойств краски. Затем следуют показатели раскатываемости и накатываемости на печатные элементы формы, резинотканевые пластины и бумагу.

В качестве связующей основы могут быть использованы коллоидные или растворы твердых смол в минеральных и растительных маслах. Самые распространенные из них - производные канифоли и ее модификации с фенолформальдегидными и алкидными смолами. В обязательном порядке используются и растительные масла, в качестве одного из компонентов для получения растворов смол.

Чаще всего используют композиционные связующие, состоящие из синтетических смол, высоковязких олиф, масел (нефтяных и растительных) и высококипящих органических растворителей.

Закрепление происходит благодаря свойствам входящих в них компонентов впитываться, испаряться с высаживанием твердой фазы и химического пленкообразования.

При контакте краски с картоном так же происходит ряд физико-химических процессов. Так для контакта необходимо небольшое давление, хотя при этом способе печати оно не имеет решающего значения, например, как при высокой печати. Восприятие краски бумагой можно рассматривать как спонтанный процесс всасывания краски капиллярами бумаги, прилипания краски к поверхности бумаги и удержания ее благодаря силам смачивания.

При контакте краски с печатной формой и бумагой смачивание и прилипание краски обеспечивает масляная основа. Частицы же пигмента в этом процессе участия не принимают, будучи отделены в самой краске адсорбционно-сольватными оболочками.

Выбирая краску для офсетной печати, необходимо обращайть внимание на следующие технологические показатели, которые обеспечать требуемое качество печати.

Офсетные краски должны:

представлять собой однородные, хорошо перетертые, достаточно подвижные масляные пасты;

раскатываться и накатываться валиками и переходить на печатную форму, резинотканевую пластину, а затем на картон равномерным тонким слоем;

вязкость красок должна соответствовать скорости печатания и характеру печатной формы;

быть достаточно светостойкими;

обеспечивать четкое изображение на оттиске и не расплываться на картоне;

иметь липкость, достаточную для переноса краски на оттиск, но не вызывать выщипывания поверхностного слоя картона;

иметь гидрофобные свойства, обеспечивающие минимальное эмульгирование краски с увлажняющим раствором;

прочно и быстро закрепляться на оттиске. [5].

Увлажняющий раствор является химически агрессивной средой по отношению к печатной краске, картону, печатной форме, валикам красочной и накатной системы и цилиндрам печатной конструкции, поэтому все они должны быть устойчивы к воздействию воды, спирта, кислоты и щелочи.

Увлажняющий раствор взаимодействует со связующей основой печатной краски.

Связующее удерживает пигмент во взвешенном состоянии во избежание расслаивания краски, не растворяет его и не вступает с ним в химическую реакцию, так как это может привести к изменению цвета и печатных характеристик краски.

При печати применяются увлажняющие растворы с различной величиной рН, а связующие вещества не коим образом не должны взаимодействоать с ними. Увлажняющий раствор, согласно техническим условиям, представляет собой прозрачный или слабо окрашенный (для цветных красок) раствор и обеспечивает прочное закрепление пигмента.

Под термином закрепление печатной краски понимают процесс, когда полученное на картоне изображение не смазывается и не перетискивается на вышележащие листы.

Связующее по составу может сильно отличаться от другого по составу, поэтому закрепление может происходить в результате окислительной полимеризации, впитывания, частичного испарения растворителя и отфильтровывания твердой фазы.

Процесс пленкообразования растительных масел (льняного, тунгового и др.) требует довольно длительного времени. Для предупреждения отмарывания и склеивания оттисков в состав красок вводят некоторое количество минеральных масел и растворителей в виде растворов смол, специальных паст. Назначение добавок — обеспечить необходимую скорость закрепления краски на материале благодаря их быстрому впитыванию и испарению.

Основную роль в равномерном распределение краски и её переносе на бумагу зависят от определенного соотношения сил адгезии (прилипание краски) и когезии (мощности внутреннего сцепления). В процессе печати адгезия должна в несколько раз превышать когезию.

При печатании «по сырому», когда каждый последующий слой краски ложится на невысохший предыдущий слой, соотношение когезионных свойств обоих слоев получает решающее значение. Должно быть соблюдено условие, что ранее нанесенная краска имеет большую когезию (липкость), чем последующая, тогда будет возможна многокрасочная печать за один краскопрогон.

Специфика офсетной печати породила сложный состав офсетных красок, что обусловило особые признаки этих красок: тиксотропию, высокую вязкость и липкость — и применение сложных красочных аппаратов, в которых используется до 24 раскатных валиков и цилиндров (из них до четырех накатных). [5].

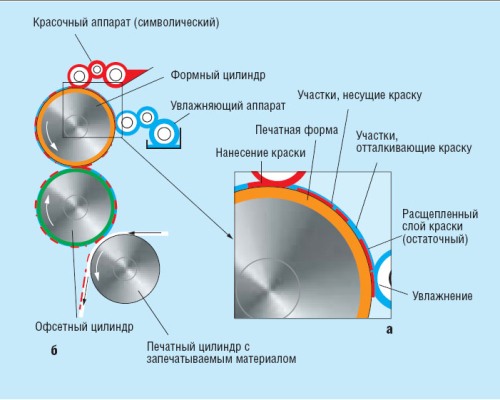

Рис. 11. Схема процесса офсетной печати.

Рис. 12. Схема получения изображения.

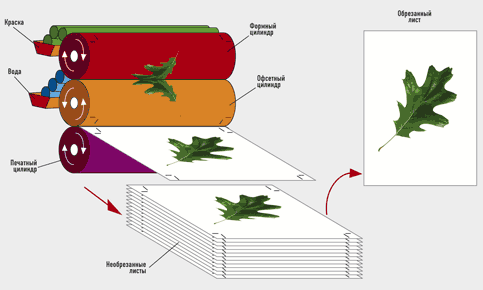

Для офсетной печати используется следующее оборудование:

Офсетная машина HG452AB (рис.15).

Количество красочных секций - 4 (4+0) ; Увлажнение - спирт; Формат бумаги max/min, мм - 520х360 / 260х180 ; Максимальная площадь печати, мм - 505х340 ; Производительность, об./час - 3000-8000 ; Размер и толщина офсетного полотна, мм - 520x470x1.9 ; Размер и толщина печатной формы,мм - 510х400х0,15 ; Крепление формы - зажим планкой ; Крепление офсетного полотна - сменные планки ; Красочная система - 16:04; Система увлажнения - 5:2 (раздельная) ; Тип самонаклада - каскадный ; Подача картона - по широкой стороне ; Механизм равнения листа - тянущего типа ; Ёмкость накладного/приёмного стола, мм - 500/500 ; Электропитание - 380 В, 10 кВт ; Габарит (ШхГхВ), мм - 4040х1470х1560 ; Вес, кг – 7400

Рис. 15.

Офсетная печатная машина Heidelberg Speedmaster SM 524 (рис.16).

Наилучшим образом применяется во всем мире как в небольших офсетных типографиях, так и на крупных полиграфических предприятиях. Современное качество даже при частой смене заказов, хороший темп при наладке и печати тиража, надежность проводки листа и простота обслуживания — все это гарантирует офсетная печатная машина Heidelberg Speedmaster SM524 как при больших, так и при малых тиражах.

Рис. 16. Офсетная машина Heidelberg SM 524

Четырехкрасочная офсетная листовая печатная машина DongHang 452 (Рис. 17). Относится к машинам тяжелого класса. Она предназначена для многокрасочной и полноцветной печати средних и больших тиражей разнообразной высококачественной продукции, такой как брошюры, буклеты, плакаты, каталоги, картонные коробки, этикетки и многое другое, используя широкий спектр запечатываемых материалов.

Рис. 17. Офсетная машина модель DH 452

Поскольку для глубокой печати необходимо содержание в композиционном материале равномерного количества сухих и влажных компонентов [6], а так как в композиции материала присутствует достаточное количества сухих веществ около 70 % из-за введения в роли связующего натриевой соли карбоксиметилцеллюлозы, то применение глубокой печати на моем композиционном материале нецелесообразно. А, следовательно, я выбираю офсетную печать.